基于Box-Behnken 响应面法的钛铁矿浮选工艺优化研究

戴 川,陈 攀,孙 伟,王洪彬,杨耀辉

(1.中南大学资源加工与生物工程学院,湖南 长沙 410012;2.四川大学材料科学与工程学院,四川 成都 610065;3.攀钢集团矿业有限公司设计研究院,四川 攀枝花 617063;4.中国地质科学院矿产综合利用研究所,四川 成都 610041)

0 引言

钛金属因其具有密度低、抗腐蚀性强、强度高等优良性能,广泛应用于航空航天、高端装备、生物医药等领域[1]。我国钛资源主要分布于攀西地区,其成矿形式主要为钛铁矿。根据钛铁矿密度、磁性、电导率、表面物理化学性质的差异,钛铁矿的分选方法有磁选、重选、浮选、电选等[2-7],其中浮选法因其具有富集比高、适应性强、精矿品位高等优点得到了广泛的应用。

在浮选工艺中,浮选药剂对选别效果具有决定性的影响。钛铁矿浮选时常以硫酸为pH 调整剂,水玻璃、氟硅酸钠、柠檬酸等为抑制剂,脂肪酸类、羟肟酸类、膦酸类、胂酸类以及组合捕收剂等药剂为捕收剂[8-9]。以MOH 为代表的一类组合捕收剂因其具有分选指标好、成本低等优点在工业生产中得到了广泛应用。为考察各因素对浮选指标的影响,无论是实验室试验或工业生产调控,多采用单因素变量法或正交试验法进行研究,但此类方法只能分析离散型数据,未考虑各因素的交互作用,具有精度不高,预测性不佳的缺点[10]。

为克服单因素变量及正交试验的不足,笔者以响应曲面法研究钛铁矿浮选时各因素与指标之间的定量关系,通过构建三维空间响应曲面,对各因素进行交互作用可视化分析,进而实现工艺参数的优化并预测响应值。

1 试验部分

1.1 矿样性质

试验所用矿样取自攀西某选铁尾矿,其化学多元素分析、主要矿物含量分别如表1、2 所示。

表1 矿样化学多元素分析结果Table 1 Multi-element chemical analysis of raw ore %

表2 原矿中主要矿物的含量Table 2 Content of main minerals in the raw ore %

化学多元素分析表明,原矿中主要有价元素为Fe 和Ti,其中TFe 含量为18.27%,TiO2含量为17.36%。物相分析表明,该矿石中主要有用矿物为钛铁矿,其占比为27.3%。脉石矿物包括橄榄石、辉石、角闪石、长石、石英等。

1.2 试剂及仪器设备

试验中所用硫酸为化学纯;黄药、98#油、柴油、MOH 为工业品。硫酸配制成质量浓度为10%的溶液使用,黄药、MOH 配制成2%的溶液使用,98#油、柴油直接使用。试验用水为自来水,浮选设备为XFG 型试验用单槽1.0 L 浮选机。

1.3 浮选试验

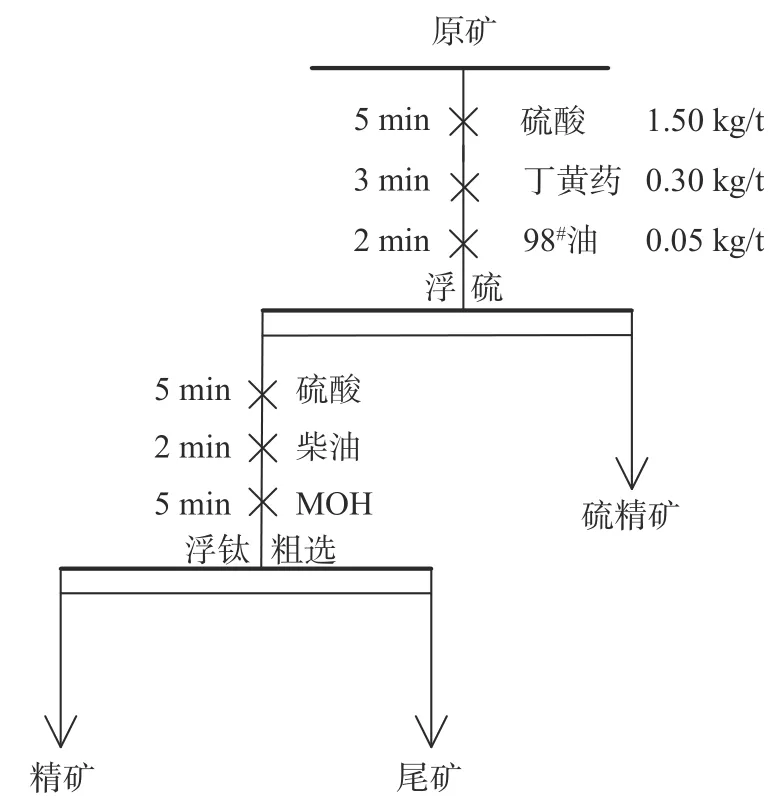

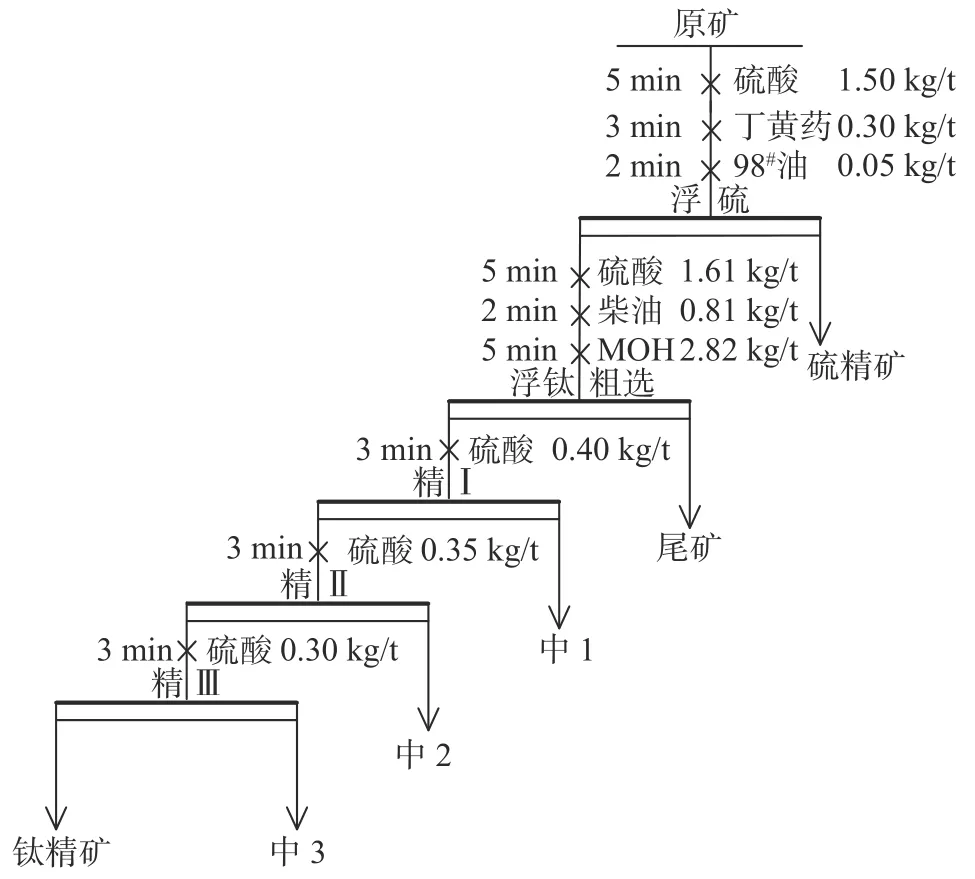

每次称取500 g 矿样于浮选槽中,加水至指定刻度线,浮选机转速设定为1 992 r/min,按照试验流程(图1)及药剂用量加入药剂进行浮硫及钛粗选作业。浮选后将所得精矿、尾矿、硫精矿产品过滤、烘干、称重、化验分析,每次试验重复三次,取平均值计算精矿TiO2产率及回收率。以分选效率E作为浮选评价指标,其计算公式如下:

图1 钛铁矿粗选工艺流程Fig.1 The flow chart of ilmenite roughing process

式中,E为分选效率,%;ε为精矿回收率,%;γ为精矿产率,%;α为原矿品位,%;βx为钛铁矿纯矿物中TiO2百分含量,%。

1.4 响应曲面模型设计及优化

以钛精矿中TiO2品位及回收率为响应值,以钛粗选时硫酸用量、柴油用量、MOH 用量为影响因子,采用Design-Expert 12.0 软件中的Box-Behnken 模块进行响应曲面设计,分析各因子的交互作用,并采用Numerical 模块对试验进行优化分析,得到最佳试验条件及结果。

2 结果与讨论

2.1 浮选单因素变量试验

以钛浮选粗选作业时硫酸用量、柴油用量、MOH 用量为单因素变量,考察不同参数对钛铁矿浮选的影响。

2.1.1 硫酸用量试验

为考察硫酸用量对钛铁矿粗选指标的影响,在MOH 用量为2.50 kg/t、柴油用量为0.56 kg/t 时,以硫酸用量为单因素变量进行粗选试验,试验结果如图2 所示。

图2 硫酸用量对精矿品位及回收率的影响Fig.2 Effect of sulfuric acid dosage on the grade and recovery of concentrate

由图2 可以看出,随着硫酸用量的增加,粗选钛精矿的TiO2品位呈上升趋势,回收率呈下降趋势,当硫酸用量为1.60 kg/t 时,精矿TiO2品位为32.58%,回收率为74.66%,此时分选效率达到最大值52.03%,后续试验硫酸用量定为1.60 kg/t。

2.1.2 MOH 用量试验

为考察捕收剂MOH 用量对钛铁矿粗选指标的影响,在硫酸用量为1.60 kg/t、柴油用量为0.56 kg/t 时,以MOH 用量为单因素变量进行粗选试验,试验结果如图3 所示。

图3 MOH 用量对精矿品位及回收率的影响Fig.3 Effect of MOH dosage on the grade and recovery of concentrate

由图3 可以看出,随着MOH 用量的增加,粗选钛精矿的TiO2品位呈下降趋势,回收率呈上升趋势,当MOH 用量为2.90 kg/t 时,精矿TiO2品位为31.96%,回收率为77.12%,此时分选效率达到最大值52.56%,后续试验MOH 用量定为2.90 kg/t。

2.1.3 柴油用量试验

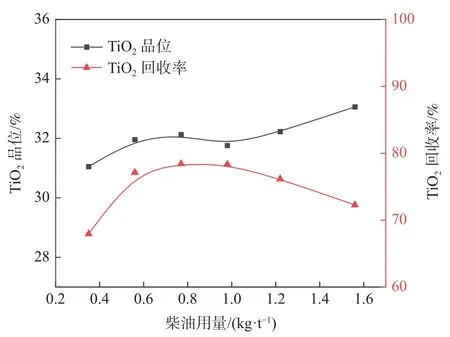

为考察柴油用量对钛铁矿粗选指标的影响,在硫酸用量为1.60 kg/t、MOH 用量为2.90 kg/t 时,以柴油用量为单因素变量进行粗选试验,试验结果如图4 所示。

图4 柴油用量对精矿品位及回收率的影响Fig.4 Effect of diesel fuel dosage on the grade and recovery of concentrate

由图4 可以看出,随着柴油用量的增加,粗选钛精矿的TiO2品位基本呈现出上升的趋势,回收率呈现出先上升后下降的趋势,当柴油用量为0.77 kg/t 时,精矿TiO2品位为32.13%,回收率为78.44%,此时分选效率达到最大值53.79%,后续试验柴油用量定为0.77 kg/t。

2.2 响应曲面法建模及优化

上述单因素变量试验得到的数据均为离散点,其理论最佳参数与实际值存在偏差,且未考虑各因素之间的交互作用,为揭示钛铁矿浮选时硫酸、MOH、柴油之间交互作用的强弱关系并对试验参数进行优化,采用响应曲面法建模并进行相关分析。

2.2.1 响应曲面模型设计

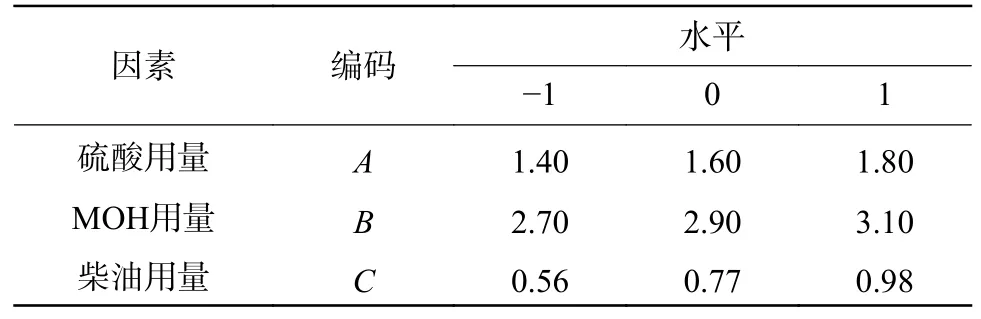

在上述单因素变量最佳试验条件下,进行钛铁矿浮选响应曲面优化试验。采用Design-Expert 软件中的Box-Behnken(复合设计)模块进行试验设计,表3 为试验的中心组合设计因素及水平,表4 为试验结果。

表3 中心组合设计因素及水平Table 3 Factors and levels of center composite design kg/t

表4 因素与水平编码及其试验值Table 4 Factors and level codes and their corresponding test values

2.2.2 回归方程方差分析

采用Design-Expert 12.0 软件对表4 中试验参数进行二次回归方程拟合,得到精矿TiO2品位及回收率的方程式如下:

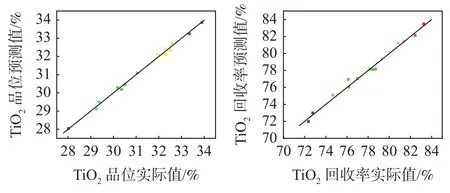

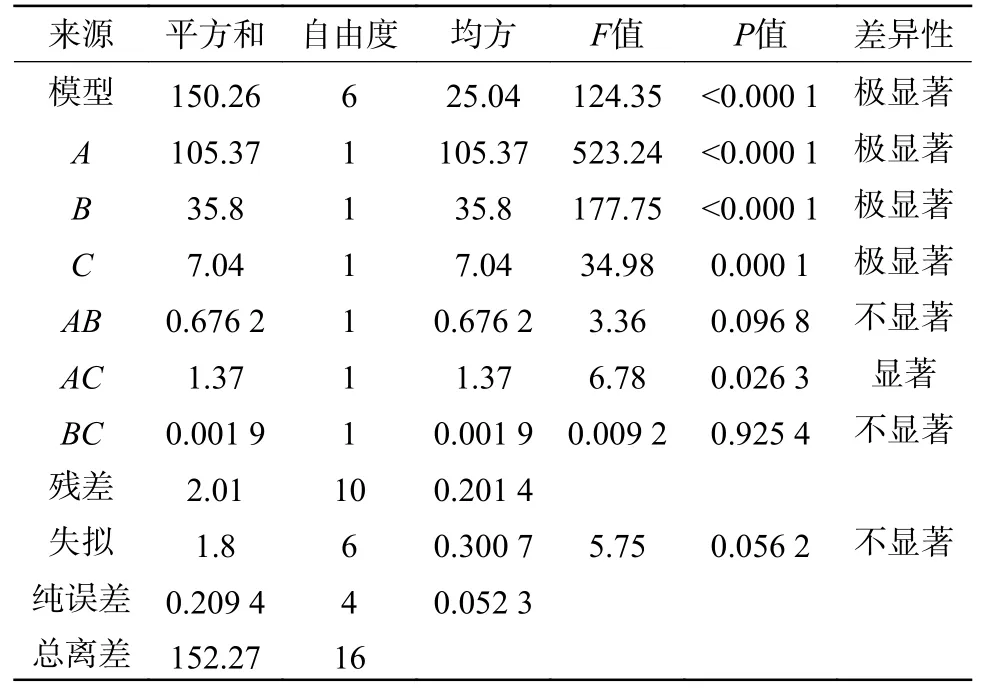

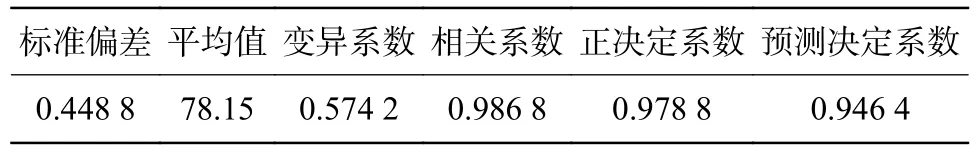

对精矿TiO2品位及回收率进行方差分析,结果如表5、6 所示。模型预测值与实际值对比见图5,表7、8。结果表明,该回归模型用于预测钛精矿TiO2品位及回收率具有极显著性,相关系数分别为0.993 7、0.986 8,正决定系数分别为0.985 5、0.978 8,回归模型试验准确度和可信度均较高。表5 中一次项硫酸用量(A)、MOH 用量(B) 的P值均小于0.000 1,说明A、B对精矿TiO2品位具有极显著影响,柴油用量(C)的P值小于0.05,说明C对精矿TiO2品位具有显著影响。表6 中一次项A、B、C的P值均小于或等于0.000 1,说明A、B、C对精矿TiO2回收率具有极显著影响。

图5 精矿TiO2 品位与回收率模型预测值与实际值对比Fig.5 Comparison of actual and predicted values of TiO2 grade and recovery

表5 精矿TiO2 品位模型回归方差分析Table 5 Analysis of variance for response surface quadratic model of TiO2 grade

表6 精矿TiO2 回收率模型回归方差分析Table 6 Analysis of variance for response surface quadratic model of TiO2 recovery

表7 精矿TiO2 品位模型拟合数据Table 7 The modeling fit data of TiO2 grade

表8 精矿TiO2 回收率模型拟合数据Table 8 The modeling fit data of TiO2 recovery

2.2.3 响应曲面分析

等高线形状与各因素之间交互作用的强弱密切相关,两因素间交互作用显著时,其等高线为椭圆形;交互作用不显著时,等高线为圆形。各因素的三维响应面及等高线图如图6、7 所示。

图6 各因素交互作用对精矿TiO2 品位影响的响应曲面图及等高线图Fig.6 Response surface diagrams of interaction of various factors on TiO2 grade

由图6 可知,硫酸用量与精矿TiO2品位成正相关,MOH 用量与精矿TiO2品位成负相关;硫酸、MOH、柴油用量均对精矿TiO2品位具有极显著或显著影响,硫酸-柴油的交互作用对精矿TiO2品位有显著影响。而硫酸-MOH、MOH-柴油的交互作用对精矿TiO2品位无显著影响。

由图7 可知,精矿TiO2回收率随着硫酸用量的增加而降低,随着MOH 用量的增加而升高;硫酸、MOH、柴油用量均对精矿TiO2回收率具有极显著影响,硫酸-柴油的交互作用对精矿TiO2回收率有显著影响。

图7 各因素交互作用对精矿TiO2 回收率影响的响应曲面图及等高线图Fig.7 Response surface diagrams of interaction of various factors on TiO2 recovery

2.2.4 优化后最佳浮选条件及模型验证

采用Design-Expert 12.0 软件中的Numerical模块对试验进行优化分析,得到钛铁矿粗选的最佳试验条件为硫酸用量为1.61 kg/t、MOH 用量为2.82 kg/t、柴油用量为0.81 kg/t,预测此时精矿TiO2品位为32.64%,回收率为77.29%,分选效率为54.21%。采用上述优化得到的参数进行验证试验,得到钛粗选精矿TiO2品位为32.58%,回收率为77.60%,分选效率为54.08%。验证试验所得数据与预测值吻合度高,说明本试验所建立的模型可靠。

2.2.5 全流程开路试验

以上述响应面法优化得到的最佳粗选条件进行全流程开路浮选试验,试验流程如图8 所示,所得指标如表9 所示。由表9 可以看出,经响应面优化处理后,在钛铁矿粗选的基础上进行全流程开路浮选试验,可得到TiO2品位为47.21%,回收率为49.28%的钛精矿。

图8 开路浮选流程Fig.8 The open-circuit flotation process

表9 浮选开路试验结果Table 9 The testing results of open-circuit flotation

3 结论

1)钛铁矿粗选单因素变量的最佳试验条件:硫酸用量为1.60 kg/t、MOH 用量为2.90 kg/t,柴油用量为0.77 kg/t,此时粗选精矿TiO2品位为32.13%,回收率为78.44%,分选效率为53.79%。

2)响应曲面模型表明:试验建立的品位及回收率模型具有极显著性,可靠性高;硫酸、MOH、柴油用量对精矿TiO2品位和回收率具有极显著或显著影响。硫酸-柴油的交互作用对精矿TiO2品位及回收率有显著影响。

3)响应曲面法优化得到的最佳试验条件为硫酸用量1.61 kg/t、MOH 用量为2.82 kg/t,柴油用量为0.81 kg/t。采用响应曲面优化得到的参数进行验证试验,得到粗选钛精矿TiO2品位为32.58%,回收率为77.60%,分选效率为54.08%。在钛铁矿粗选的基础上进行全流程开路浮选试验,可得到TiO2品位为47.21%,回收率为49.28%的钛精矿。