新疆某低品位钒钛磁铁矿铁、钛综合回收试验研究

马东林,杨耀辉,邓 建*,严伟平,王洪彬

(1.新疆八钢矿业资源有限公司,新疆 乌鲁木齐 830022;2.中国地质科学院矿产综合利用研究所,四川 成都 610041;3.自然资源部战略性矿产综合利用工程技术创新中心,四川 成都 610041;4.攀钢集团矿业有限公司,四川 攀枝花 617000)

0 引言

钒钛磁铁矿是一种多金属共伴生矿石,是目前铁、钛、钒的重要来源,通常还伴生有钴、镍、铜、镓及钪等多种具有经济价值的有益组分,综合利用价值极高[1-4]。钒钛磁铁矿是我国乃至全球重要的战略资源,不仅可以提供社会发展必不可少的铁资源,同时还为航天航空等提供必须的钒、钛战略物资,钒钛磁铁矿的开发利用对社会的发展具有重要的意义[5-7]。矿产资源是不可再生资源,随着我国经济社会的发展,我国对铁、钒、钛等矿产品的需求量也日益增加,钒钛磁铁矿产资源短缺的压力越来越大,资源形势日趋严峻[8]。寻找矿产资源接替区,提高低品位钒钛磁铁矿资源的开发利用技术水平,为经济社会的发展提供良好的资源保障具有十分重要的意义[9-10]。

新疆是全国矿产资源最为丰富的省区之一,是我国重要的矿产资源接替区,其钒钛磁铁矿资源储量大,具备规模化开发利用条件,主要分布在喀什地区巴楚县、克州、哈密地区,但大多为低品位钒钛磁铁矿(TFe 平均品位12%~18%),估算远景资源量超过30 亿t。新疆钒钛磁铁矿出现在含铁质较高的基性-超基性岩体中,属于岩浆分异型矿床,矿石性质与攀枝花钒钛磁铁矿相似。随着我国铁、钛资源需求的增加,为新疆钒钛磁铁矿资源的开发创造了良好的发展机遇和广阔的市场前景。但其开发利用中铁含量未达到工业品位要求,选矿比大,资源开发水平不高,生产规模不稳定,企业效益低等问题突出。若采用以往以铁为主的开发利用方案,不仅选矿成本高且效益低,也不符合资源集约节约利用的发展要求[11-12]。对该矿的合理开发必须进行多种有益元素的综合利用,如何加强新疆钒钛磁铁矿资源的选矿综合利用水平是该矿开发利用的关键问题。

笔者通过对新疆某低品位钒钛磁铁矿矿石性质的深入分析,针对性开展了铁、钛综合回收利用方案的研究,实现了该低品位矿中铁、钛资源的有效综合回收,获得了适宜的工艺流程及技术条件,选矿指标良好,为该类地区低品位钒钛磁铁矿的铁、钛资源回收提供了可靠的技术参考。

1 矿石性质

1.1 样品化学分析

研究共计采取该地区17 t 矿样,通过破碎、筛分、混匀制得了该地区低品位钒钛磁铁矿典型试验矿样,并对其开展样品分析与试验研究。

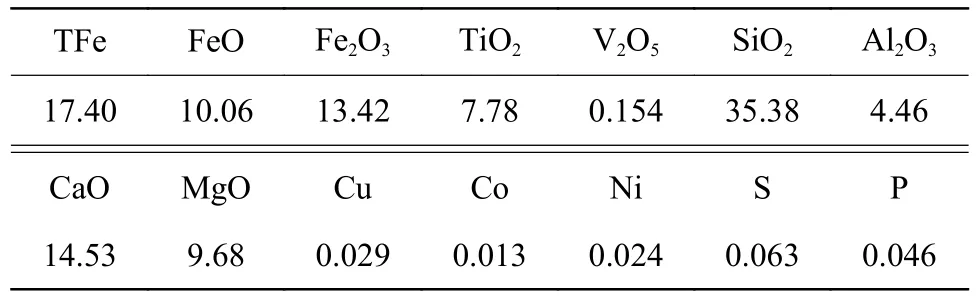

针对试验原矿样进行了化学多项分析,结果见表1。结果显示,该矿石中的主要有价元素为铁和钛,其TFe 品位17.40%、TiO2品位7.78%,V2O5品位0.154%。矿石中SiO2、Al2O3、CaO、MgO 的含量总计为64.05%,矿石中铝硅酸盐类矿物含量非常高,属于低品位钛磁铁矿矿石。

表1 试验原矿化学多项分析结果Table 1 Chemical multiple analysis results of the test raw ore %

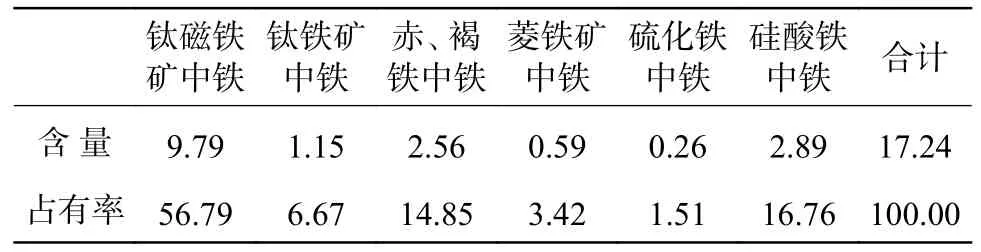

表2 原矿铁化学物相分析结果Table 2 Chemical phase analysis results of raw iron ore %

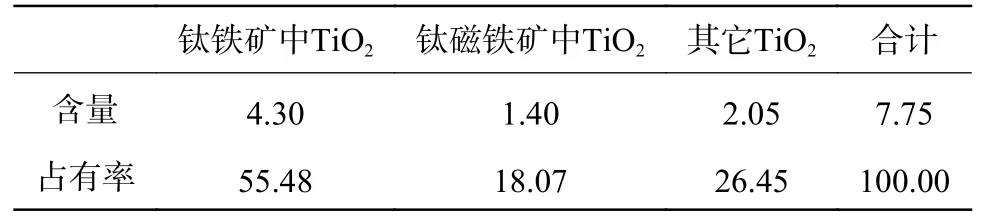

表3 原矿钛化学物相分析结果Table 3 Chemical phase analysis results of raw titanium ore %

1.2 样品矿物组成与含量

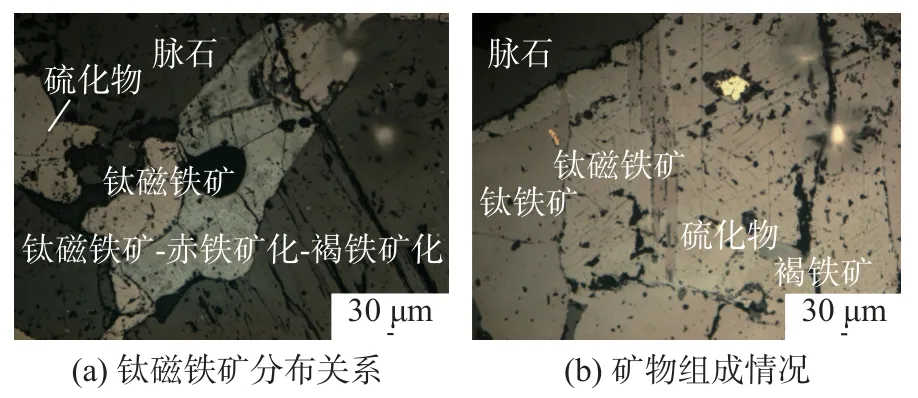

通过光学显微镜、扫描电子显微镜等分析测试手段,对矿石中的矿物进行了鉴定,测得其矿物组成及含量,结果如图1、表1~3 所示。

图1 原矿矿物组成与分布情况Fig.1 Components and minerals distribution of raw ore minerals

铁化学物相分析结果表明,矿石中的铁主要分布于钛磁铁矿中,占铁总量的56.79%,其它类型铁矿物含量过低,不具备开发利用价值。

钛化学物相分析结果表明,钛的赋存相对集中,分布于钛铁矿中的TiO2占总量的55.48%。部分进入钛磁铁矿主晶晶格;少部分分布于脉石中的TiO2进入辉石等晶格,构成类质同像的钛。

矿石中主要金属矿物为钛磁铁矿、钛铁矿,占比分别为18.39%和7.90%;脉石类约占73.51%,其中主要为普通辉石,矿物量约占60%,普通角闪石、矿物量约占3%,云母、矿物量约占1%等;矿石中硫化物含量较低,难以作为单独产品利用。

1.3 样品矿物粒度分布

矿样中钛磁铁矿及钛铁矿粒度统计结果见表4。可见,矿石中钛磁铁矿颗粒整体较粗,但钛磁铁矿颗粒内部结构复杂,多数存在固溶体矿物镁铝尖晶石,部分钛磁铁矿中还有钛铁矿片晶存在,部分钛磁铁矿颗粒赤铁矿化,有些颗粒严重赤铁矿化。表面上看似钛磁铁矿颗粒粗大,但实际因为固溶体存在而使粗磨铁精矿品位不高。除钛磁铁矿中微细片晶形式存在的钛铁矿较细外,钛铁矿颗粒总体较粗。呈片晶形式嵌布的钛铁矿要想尽可能地回收需深度细磨,使其从钛磁铁矿中解离出来,部分即使细磨也难解离。

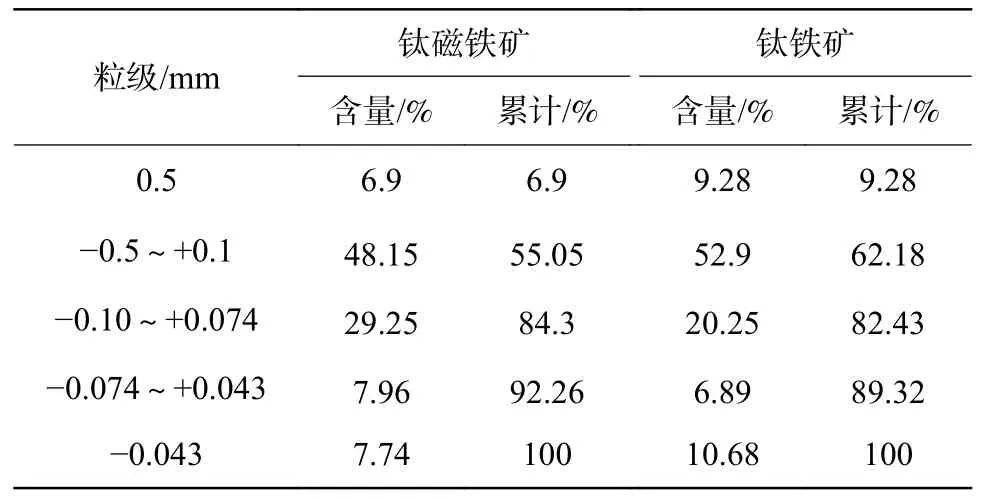

表4 钛磁铁矿粒度统计Table 4 Particle size statistics of titanium magnetite

1.4 开发设想与试验方案

由矿石性质分析可以看出,矿石中主要回收的目标元素为 Fe、Ti,但该钒钛磁铁矿矿样铁、钛品位均较低,虽然粒度整体较粗,但颗粒内部结构复杂,获得较高品位精矿的难度较大。考虑到有用矿物整体粒度较粗、品位较低等因素,故采用先选铁再选钛、阶段磨矿阶段选铁、强磁预富集-浮选选钛工艺开展 Fe、Ti 回收实验室可行性研究。其中,弱磁选铁采用滚筒式弱磁选机,强磁预富集采用立环高梯度强磁选机(SSS-Ⅰ-500),浮选采用挂槽式浮选机(XFG),浮选药剂为捕收剂MOH、柴油,调整剂为硫酸、草酸、硅酸钠、纤维素(CMC)。

2 试验结果与讨论

2.1 阶段磨矿阶段选铁试验

根据原矿化学多项分析、铁化学物相分析和矿物分析结果可知,原矿TFe 含量低,仅17.40%,为低品位钒钛磁铁矿。在中低品位矿石开采利用过程中,采用阶段磨选工艺,可有效节约能耗,降低生产成本。

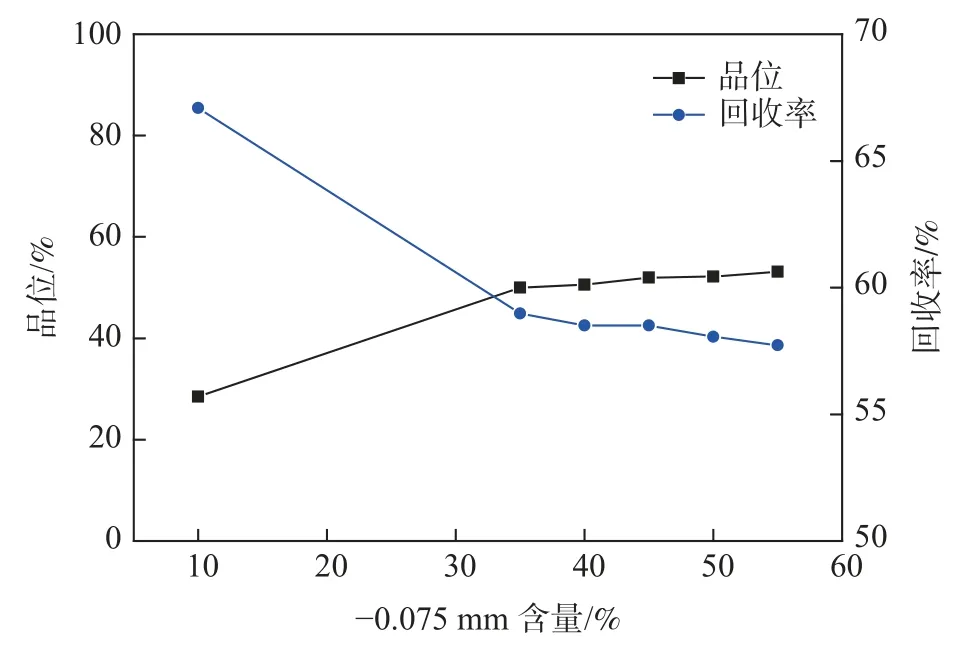

1)一段磨选试验

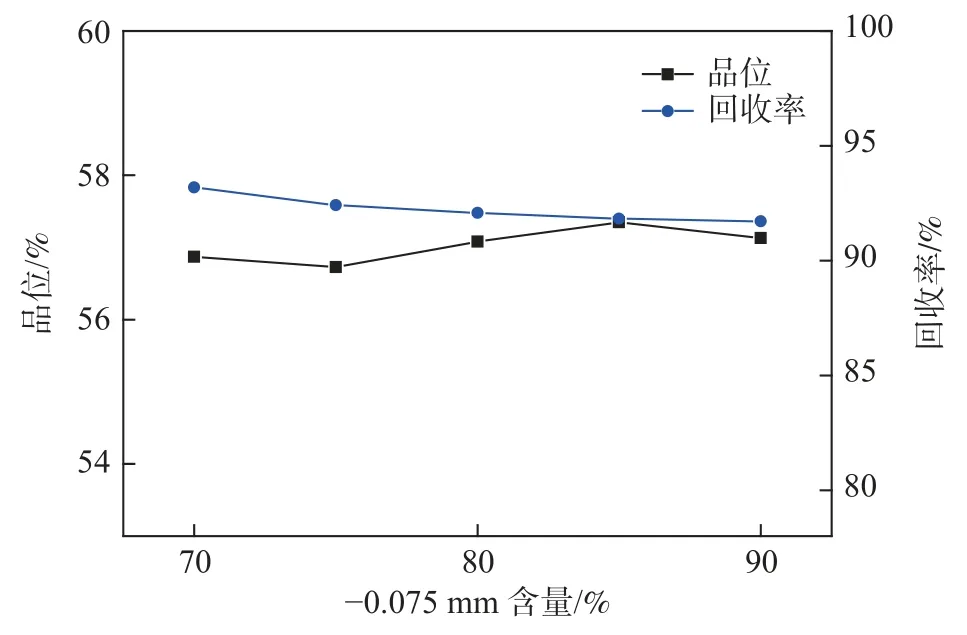

一段磨矿细度试验结果如图2 所示,表明随着磨矿细度降低,一段磁选精矿回收率逐渐降低,TFe品位逐渐升高。综合考虑一段磁选精矿TFe 品位与回收率之间的关系及阶磨阶选工艺的基本思路,一段磁选的磨矿细度以-0.075 mm 含量35%左右为宜。

图2 一段磨矿细度试验结果Fig.2 Results of grinding fineness test for the first section

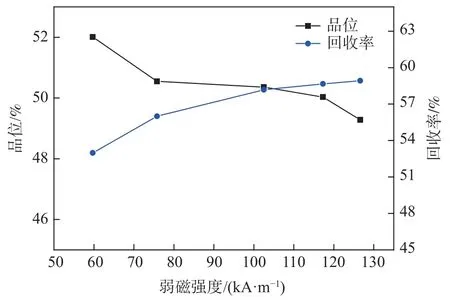

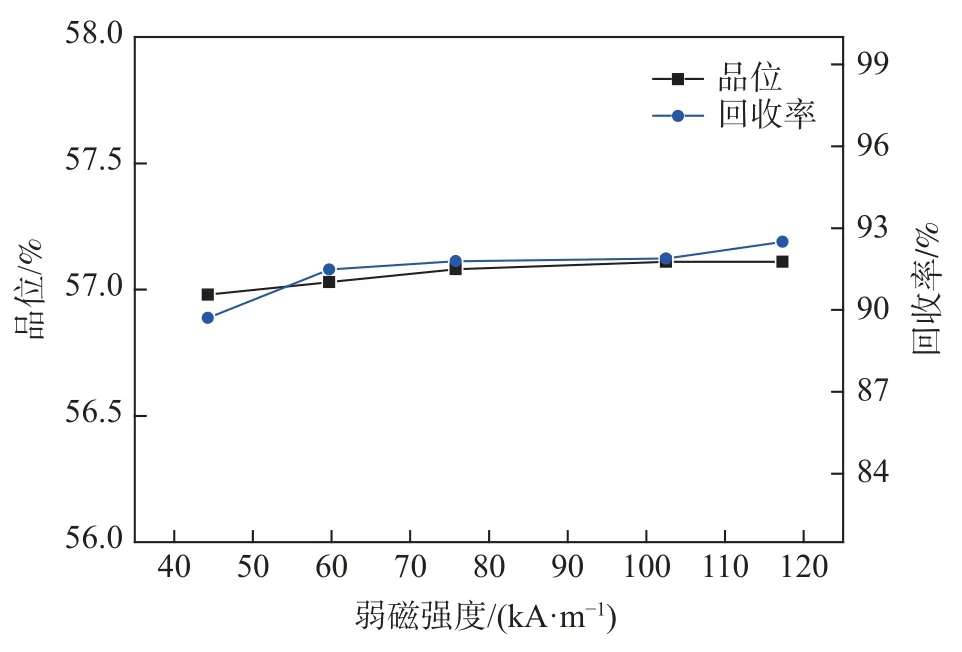

在磨矿细度-0.075 mm 含量35%左右的条件下,改变湿式弱磁选机的磁场强度进行磁选磁场强度条件试验,确定该矿石磁选的最佳场强,结果如图3 所示。

图3 一段弱磁选磁场强度试验结果Fig.3 Results of magnetic field intensity test for the first weak magnetic separation

由图3 可知,随着磁场强度增强,一段磁选精矿TFe 品位逐渐降低,TFe 回收率呈逐渐升高趋势。当磁场强度达到102.5 kA/m 后,选矿技术指标变化幅度极小,因此,一段磁选磁场强度大小以102.5 kA/m 为宜。

2)选铁二段磨选试验

为了进一步提高铁精矿品位,降低铁精矿含钛量及其他杂质含量,获得较高质量的铁精矿产品,对一段磁选获得的铁粗精矿进行了二段磨矿磁选试验,结果见图4。

图4 二段弱磁选磨矿细度试验结果Fig.4 Results of grinding fineness test for the second stage weak magnetic separation

从图4 可以看出,随着磨矿细度逐渐升高,二段磁选精矿TFe 品位逐渐升高,铁精矿TFe 回收率呈逐渐降低趋势。综合考虑铁精矿TFe 品位与回收率之间的关系,二段磨矿细度以-0.075 mm 含量85%左右为宜。

在二段磨矿细度为-0.075 mm 含量85%的条件下,改变湿式弱磁选机的磁场强度进行磁选磁场强度条件试验,确定该矿石磁选的最佳场强,结果如图5 所示。

图5 二段弱磁选磁场强度试验结果Fig.5 Test results of magnetic field strength for the second weak magnetic separation

由图5 的结果可知,随着磁场强度增强,二段磁选精矿TFe 品位逐渐升高后趋于稳定,铁精矿TFe回收率呈逐渐升高趋势,但整体变化幅度较小。当磁场强度达到59.7 kA/m 后,选矿技术指标变化幅度极小,为了更好保证试验结果的稳定性,二段磁选磁场强度大小选择75.8 kA/m。

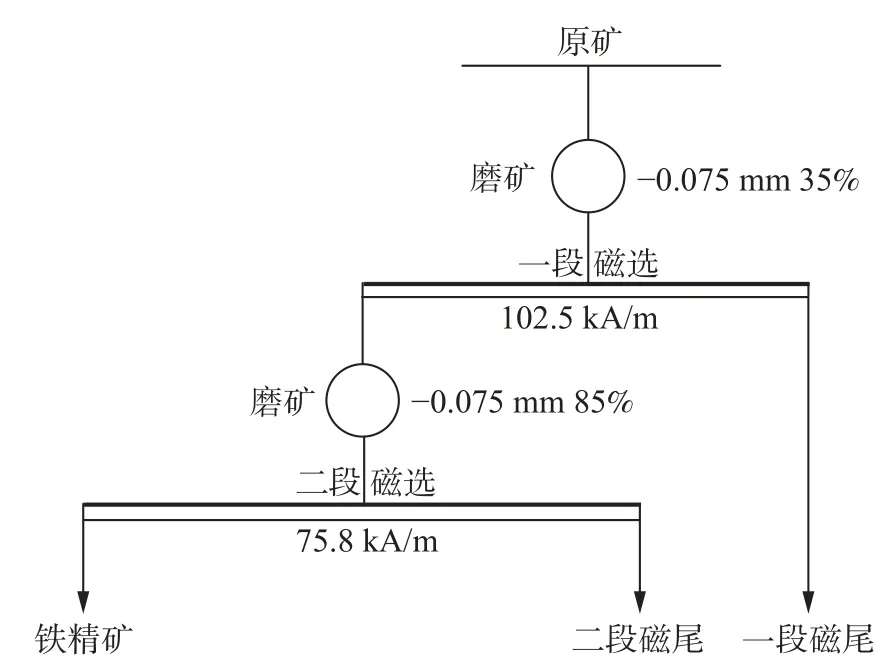

3)阶磨阶选选铁全流程试验

针对试验原矿进行阶磨阶选回收铁全流程(图6)试验研究,结果表明,一段磨矿细度-0.075 mm含量35%,磁场强度102.5 kA/m;二段磨矿细度-0.075 mm 含量85%,磁场强度75.8 kA/m,可获得铁精矿产率16.43%,TFe 品位57.08%,TFe 回收率53.24%的指标。

图6 阶磨阶选选铁全流程试验Fig.6 Full process test of step grinding and iron selection

2.2 选钛试验

对该矿石采用强磁-浮选流程选钛,选钛的物料是选铁尾矿,选铁尾矿由一段弱磁尾矿和二段弱磁尾矿组成。其中测得一段弱磁尾矿TiO2品位6.65%,其必须经过强磁选,大量抛出尾矿以获得合格的入浮物料;测得二段磁选尾矿中TiO2品位为16.71%,二段磁选尾矿TiO2品位较高,可以经过弱磁扫铁后不经过强磁直接作为选钛入浮物料。

2.2.1 选铁强磁预富集试验

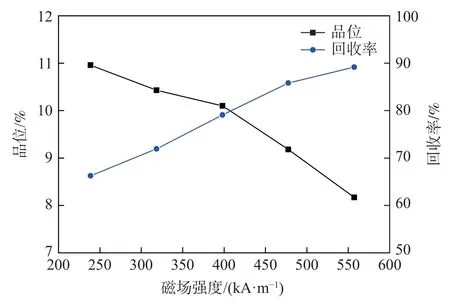

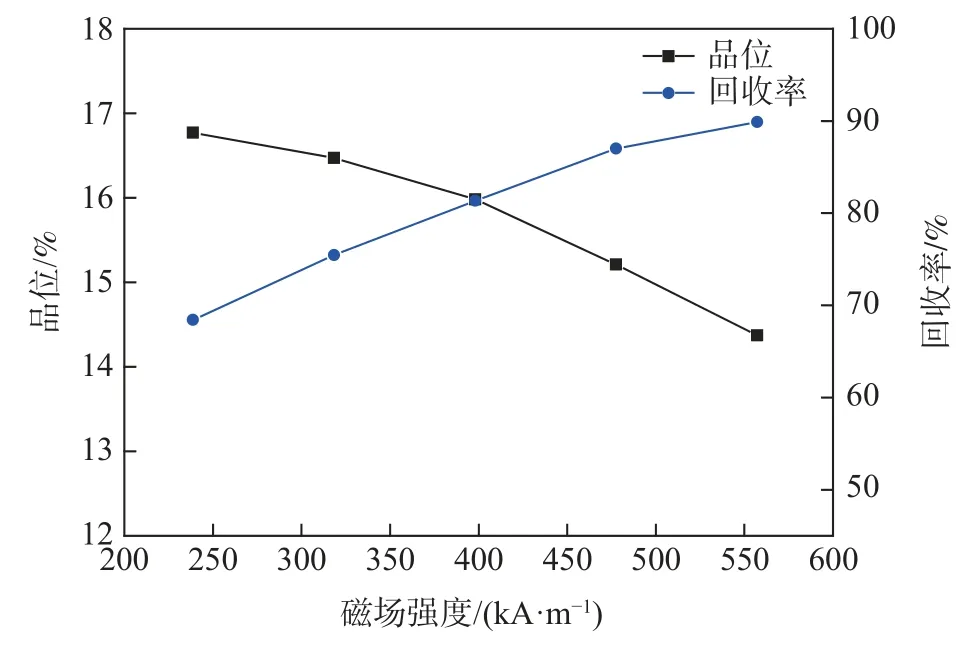

一段磁选尾矿品位为TFe 9.38%、TiO26.64%,对其进行强磁选试验,考察尾矿中钛回收的最佳条件,试验设备为SSS-Ⅰ-500 型立环高梯度磁选机,转环速度30 Hz,脉动冲次75 Hz,改变磁场强度大小,以确定预富集的最佳磁选强度。

试验结果(图7)表明,随着磁场强度升高,TiO2品位逐渐降低,TiO2回收率逐渐升高,总体来看,一段强磁精矿TiO2含量提高幅度有限。一段强磁以保证TiO2回收率为主。综合考虑品位和回收率,选择一段强磁磁场强度为398.0 kA/m。一段强磁精矿TiO2品位不高,需要进行二段强磁精选提高浮钛入浮物料品位,但是从一段强磁试验结果看出,即使磁场强度低至238.8 kA/m,强磁精矿TiO2含量也只能从6.40%升至10.96%,为了提高二段强磁精矿TiO2含量,对一段强磁精矿进行了再次磨矿。

图7 一段强磁磁场强度试验结果Fig.7 Test results of strong magnetic field intensity for the first section

将一段强磁精矿再磨至-0.075 mm 占80%,进行二段强磁试验,转环速度30 Hz,脉动冲次75 Hz,改变磁场强度大小,以确定二段磁选的最佳磁选强度。由试验结果(图8)可知,一段强磁精矿再磨后经过二段强磁,二段强磁精矿TiO2含量可以从10.00%提升至16.70%,随着磁场强度升高,TiO2品位逐渐降低,TiO2回收率逐渐升高,二段强磁可以得到较高TiO2品位的强磁精矿,综合考虑,选择磁场强度398.0 kA/m。

图8 二段强磁磁场强度试验结果Fig.8 Test results of strong magnetic field strength for the second stage

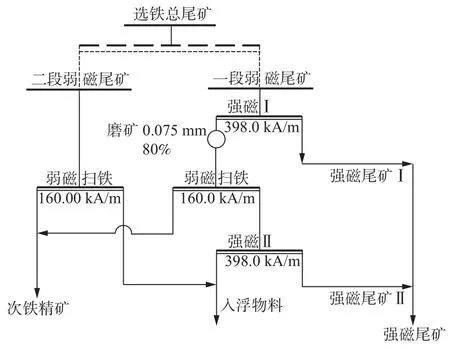

采用确定的强磁条件对一段选铁尾矿进行了强磁预富集试验,将二段选铁尾矿与一段选铁尾矿预富集产品混合,制取了浮选入料,试验流程如图9 所示。最终获得产率23.35%,TiO2品位16.30%,回收率50.22%的钛铁矿入浮物料产品,针对入浮物料产品开展钛浮选条件优化试验。

图9 选铁尾矿预富集流程Fig.9 Preconcentration flow chart of iron tailings

2.2.2 浮选选钛条件试验研究

1)捕收剂用量试验

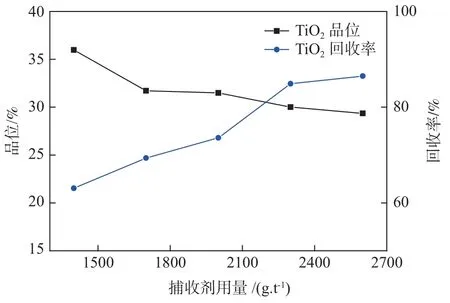

钛铁矿常用的捕收剂为脂肪酸类、含磷类、含砷类、羟肟酸类等,在实际应用中,单一捕收剂往往不能达到理想的选别效果,利用两种或多种药剂组合的协同效应可达到更优选别效果。生产上应用较为成功的组合类捕收剂有MOH、F968、XT 等。本研究采用MOH 作为选钛捕收剂,采用脱硫-一次粗选的传统选钛流程以确定适宜的捕收剂用量,试验结果如图10 所示。

图10 捕收剂用量试验结果Fig.10 Test results of the dosage of floating collector

由试验结果可知,随着捕收剂用量的增加,钛粗精矿TiO2回收率呈明显上升趋势,TiO2品位呈下降趋势。权衡精矿TiO2品位和回收率,捕收剂用量以2 300 g/t 为宜。

2)柴油用量试验

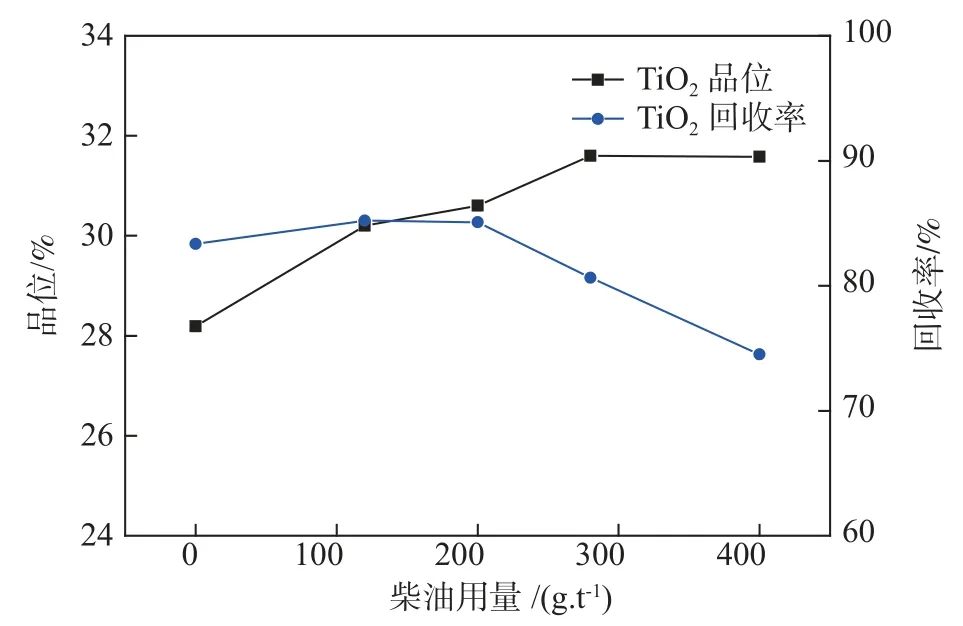

在钛铁矿的浮选中,常用中性油作为辅助捕收剂。本研究采用常用的柴油作为浮选选钛辅助捕收剂,开展柴油用量试验,同样采用脱硫-粗选流程,试验结果如图11 所示。

图11 柴油用量试验结果Fig.11 Test results of diesel Fuel dosage

试验结果表明,随着柴油用量的增加,钛粗精矿的产率呈下降趋势,精矿TiO2品位呈升高趋势后趋于稳定,TiO2回收率先上升后下降。从试验现象发现,添加适量的柴油,对粗粒钛铁矿的上浮有一定的帮助,但是柴油用量过大,泡沫层变薄,泡沫发空,钛铁矿回收率下降,权衡粗精矿TiO2品位和回收率,柴油用量以120 g/t 为宜。

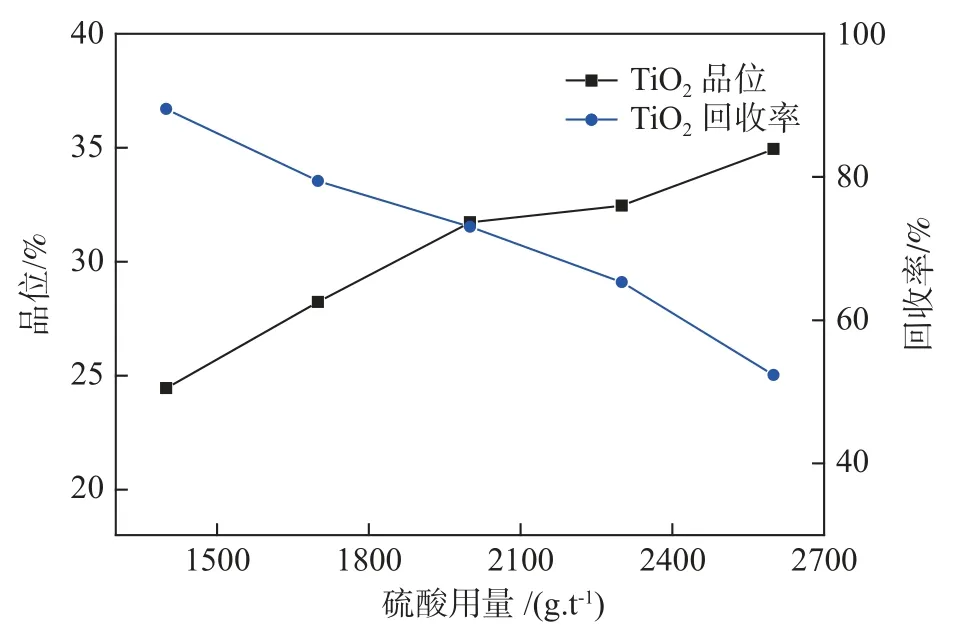

3)硫酸用量试验

在浮选中,pH 值是影响矿物表面电性和药剂活性的重要因素,矿浆的酸碱度对浮选钛铁矿有很大影响。采用硫酸做pH 值调整剂,一方面有利于除去钛铁矿表面的氧化膜,使Fe2+变成Fe3+,活化钛铁矿浮选;另一方面可清洗粘附于钛铁矿表面的矿泥,达到脱泥效果。试验采用脱硫-粗选的浮选流程,确定适宜的硫酸用量,试验结果如图12 所示。

图12 硫酸用量试验结果Fig.12 Test results of sulfuric acid dosage

试验结果表明,随着硫酸用量的增加,钛粗精矿的产率及TiO2回收率呈下降趋势,TiO2品位呈上升趋势。当硫酸用量超过2 000 g/t 后,钛粗精矿TiO2回收率下降较多。综合考虑,选择硫酸用量为2 000 g/t。

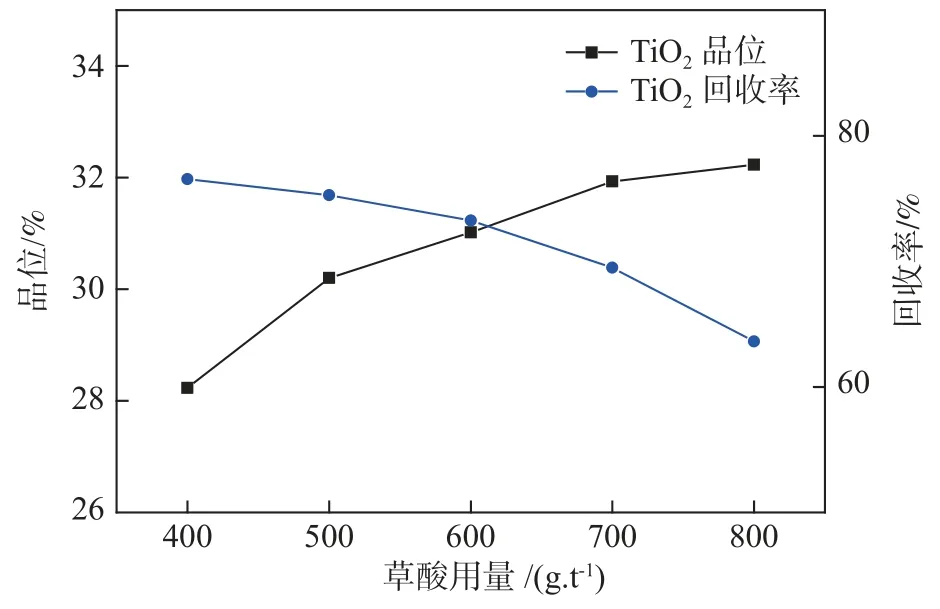

4)草酸用量试验

为强化矿物之间的表面性质差异,通过添加效果好、高选择性作用的调整剂来实现,在钛铁矿浮选中除用硫酸调整pH 值外,常用硅酸钠、草酸等抑制硅酸盐矿物,试验采用脱硫-粗选的浮选流程,确定草酸用量,试验结果如图13 所示。

图13 草酸用量试验结果Fig.13 Test results of oxalic acid dosage

随着草酸用量的增加,钛粗精矿的产率及TiO2回收率呈下降趋势,TiO2品位呈上升趋势。当草酸用量超过600 g/t 后,尾矿TiO2含量相对较高,权衡粗精矿TiO2品位和回收率,草酸用量以600 g/t 为宜。

5)硅酸钠用量试验

试验采用脱硫-粗选的浮选流程,确定硅酸钠用量,试验结果如图14 所示。

图14 硅酸钠用量试验结果Fig.14 Test results of sodium metasilicate dosage

由图14 试验结果可知,随着硅酸钠用量的增加,钛粗精矿TiO2回收率呈上升趋势,TiO2品位呈下降趋势。综合考虑,硅酸钠用量以2 000 g/t 为宜。

6)纤维素用量试验

在浮选钛精选条件的基础上,采用硫酸作为调整剂,可以获得较高品位的钛精矿,但是回收率较低,为了进一步的考察药剂选择的合理性,对试验进行探索,考察回收率的上升空间。在闭路试验中,发现随着中矿不断返回,一部分细泥不断循环累计,对浮选效果造成了较大影响,考虑在粗选添加纤维素(CMC),希望提高粗选精矿TiO2含量,降低细泥的上浮量,试验结果如图15 所示。

图15 纤维素用量试验结果Fig.15 Test results of cellulose dosage

试验结果表明,添加一定的纤维素,粗精矿TiO2品位大幅提高,从试验现象也可以看出,添加纤维素后,泡沫清爽,含泥量降低,同时,纤维素的用量不宜过大,综合考虑粗精矿TiO2的品位和回收率,选择CMC 用量80 g/t。

7)闭路试验研究

在条件试验的基础上,开展了开路试验探索研究,最终确定了脱硫-一粗二扫五次精选的工艺流程,并针对入浮物料样品进行了闭路试验研究,流程及条件如图16 所示。试验结果表明,入浮物料通过闭路浮选可获得浮选作业产率25.60%、TiO2品位48.02%、作业回收率75.62%钛精矿产品。

图16 浮选选钛闭路试验流程及条件Fig.16 Closed circuit test flow and conditions for titanium flotation

3 结论

1) 研究原矿矿石金属矿物含量不高,TFe 品位17.40%、TiO27.78%,属于低品位钒钛磁铁矿。铁、钛物相分析显示,磁性铁占全铁的56.79%,钛铁矿中TiO2占总量的55.48%,这是铁钛回收的主要矿物赋存形式。矿石中主要金属矿物为钛磁铁矿、钛铁矿,主要脉石矿物为普通辉石、普通角闪石、云母等。钛磁铁矿和钛铁矿的矿物含量分别为18.39%和7.90%,脉石类约占73.51%。

2) 采用阶段磨选工艺流程进行磁选选铁,可获得TFe 品位为57.08%、TiO2含量为10.91%,TFe回收率53.24%的铁精矿产品。

3) 对选铁尾矿进行强磁预富集可获得产率23.35%,TiO2品位16.30%,回收率50.22%的钛铁矿入浮物料产品。浮选选钛调整剂采用硫酸和草酸、硅酸钠、纤维素配合,以MOH 作为浮钛捕收剂并配合柴油,以脱硫-一粗二扫五次精选的工艺流程获得TiO2品位48.02%、TiO2浮选作业回收率为75.62%的钛精矿产品。

针对新疆某低品位钒钛磁铁矿,本研究根据其矿石性质,开发了原矿破碎-阶磨阶选回收铁-强磁预富集+浮选回收钛的铁、钛综合回收技术工艺流程,获得了较好的试验指标,为该地区低品位钒钛磁铁矿的铁、钛资源回收提供了技术参考。