在线固溶处理对2507 双相不锈钢组织及性能的影响

徐海健,韩楚菲,郭 诚,乔 馨,刘 留,沙孝春*

(1.鞍钢股份有限公司,辽宁 鞍山 114009;2.鞍钢建设集团有限公司,辽宁 鞍山 114009)

0 引言

相比于传统双相不锈钢,2507 超级双相不锈钢具有更高的强度、耐点腐蚀、缝隙腐蚀能力,尤其在高氯服役环境中具有更优异的耐腐蚀性能,以及优异的热导性和低的热膨胀系数,被广泛应用于石油石化工业和海洋装备等苛刻环境[1-5]。目前,传统2057 双相不锈钢中厚板热处理工艺为离线固溶,然而实际钢板制造过程中,离线热处理会导致钢板成本增加。TMCP 工艺结合了传统控制轧制与控制冷却技术,实现组织与性能精确控制,使钢材在后续不采用热处理的情况下,获得优异的组织与性能。目前,采用TMCP 工艺生产低合金钢的中厚板已广泛应用,如管线、桥梁和海工钢等[6-8]。在不锈钢中厚板制造领域,Ikeda 等采用TMCP 工艺生产的高Mn 奥氏体不锈钢中厚板,与离线处理相比,钢板的强度更高但韧性略低[9]。吴明睿等研究了采用TMCP工艺生产的2205 双相不锈钢的强度高于离线处理,耐蚀性能与离线处理相当[10]。然而,目前国内外对特超级双相不锈钢在线热处理工艺的研究少有报道。

传统的双相不锈钢生产工艺采用轧后固溶处理,以消除轧制过程中产生的脆性相(χ、σ 相、碳化物和氮化物等),同时平衡奥氏体与铁素体两相比例,并使Cr、N、C 等溶质元素均匀扩散,保证产品具有良好的综合性能[11]。为进一步提高2507 强度,并节省轧后的后续能源成本,笔者尝试将TMCP 工艺用于2507 中厚板的生产,通过控制终轧温度在1 000 ℃及以上,然后通过控冷快速水冷至室温,并与常规的固溶处理钢板进行组织、性能的系统研究比较,以期为研究低成本特超级双相不锈钢生产工艺提供理论基础。

1 试验材料与方法

试验所选用2507 连铸坯的尺寸为195 mm×1 650 mm×2 600 mm,化学成分(%)为:Fe-0.252N-0.019C-25.41Cr-6.45Ni-0.66Mn-3.72Mo-0.47Si-0.025P-0.0005S,连铸坯生产工艺路径为:EAFAOD-LF-连铸-修磨-喷涂。利用Jmat-Pro 热力学计算软件计算2507 双相不锈钢的脆性相析出温度为1 050 ℃,基于此设定钢板在线固溶处理生产工艺为:连铸坯1 200 ℃保温4 h,采用8 道次轧制,成品钢板目标厚度40 mm,待温时间分别为0、30、60 s,对应的水冷起始温度约为1 020、980、930 ℃,轧后快速水冷至室温,水冷速率为30 ℃/s,即TMCP 态。与在线固溶处理工艺相比,离线处理生产工艺区别在于轧后钢板空冷至室温,然后在1 020 ℃退火40 min,即常规固溶处理。采用定量金相法测量TMCP 态和常规固溶态试样中的奥氏体与铁素体两相比例,金相采用电解法,电解液为35 gKOH+110 mL 去离子水,腐蚀时间约20 s。

利用Zeiss Imager 显微镜观察不同条件下试样的组织形貌,并按照ASTM E1245 标准进行两相比例含量的测量。采用Jeol 7100F 扫描电镜对不同状态试样的两相区成分及脆性相的演化进行分析。利用JEOL 2100F 透射电子显微镜(TEM)对2507双相不锈钢在不同状态下位错演化及脆性相的结构进行分析。TEM 试样双喷液为8% HClO4+90%CH3CH2OH 溶液,电压为20 V,温度为-20 ℃。采用ShimadzuAG-C plus 万能材料试验机进行拉伸试验,拉伸试样沿着轧制方向进行取样,每组工艺2 个。夏比冲击试样按照GB/T2975 标准进行,试样加工沿着轧制方向进行取样,每组工艺3 个。

2 试验结果与分析

2.1 在线固溶与离线固溶对双相不锈钢组织的影响

图1 是在线固溶处理(辊道待温时间0 s)和离线固溶处理的2507 双相不锈钢的纵向截面的金相组织。由图1 可知,在线固溶处理态的组织中奥氏体与铁素体相界呈锯齿状分布,粗大的铁素体呈带状和网状的分布,其中很多岛状和锯齿状奥氏体;而离线固溶态的组织中奥氏体与铁素体相界比较平滑,铁素体以带状和岛状分布为主,奥氏体以块状分布为主。两种不同处理状态的组织分布不同,这主要由于采用在线固溶处理的双相不锈钢在辊道无待温时间,导致铁素体向奥氏体的转变无法充分进行,造成铁素体相较为粗大,奥氏体相较为细小以及两相的相界较为粗糙;而离线固溶处理态经历了较长时间(40 min)的高温固溶处理,导致铁素体向奥氏体相的转变较充分,最终形成稳定均匀分布的两相组织。

图1 不同状态下2507 双相不锈钢的组织形貌Fig.1 Morphologies of 2507 duplex stainless steels

通过SEM 能谱获取不同状态下铁素体和奥氏体相在不同区域的溶质元素分布数据分析可知,在线固溶处理的铁素体与奥氏体不同位置的成分差异较为明显,铁素体相中不同区域Cr、Ni 含量分别相差1.3%和0.7%,奥氏体相不同区域Cr、Ni 含量分别相差0.6%和1.1%,而离线固溶处理的试样中各相的成分差异小于0.25%,这主要由于Cr、Ni 分别为易形成铁素体和奥氏体元素,较短的待温或保温时间不能使溶质元素进行充分扩散,引起在线固溶处理的试样中两相中合金元素存在偏析。按照ASTM E1245 标准对图1 中不同状态下两相比例含量进行测量,两种状态下铁素体含量存在明显差异,在线固溶态的平均铁素体含量(63%)比离线固溶态铁素体含量(55%)高8%。由Jmat-Pro 热力学计算软件分析结果可知(图2),2507 双相不锈钢经过长时间保温后,随着温度降低,铁素体含量从1 200 ℃的70%减少到1 020 ℃的48%。离线固溶处理态2507 不锈钢的铁素体含量接近热力学模拟的平衡态,而在线固溶处理的铁素体含量远高于热力学模拟的平衡态。这表明在线处理钢板由于没有足够时间进行元素的自扩散,导致铁素体向奥氏体相变转变不够充分,而离线固溶态的钢板所经历的时间和温度场较为均衡,故没有这种现象产生。

图2 2507 双相不锈钢相图模拟Fig.2 Phase diagram of 2507 duplex stainless steels

2.2 在线固溶工艺的辊道待温时间对双相不锈钢组织的影响

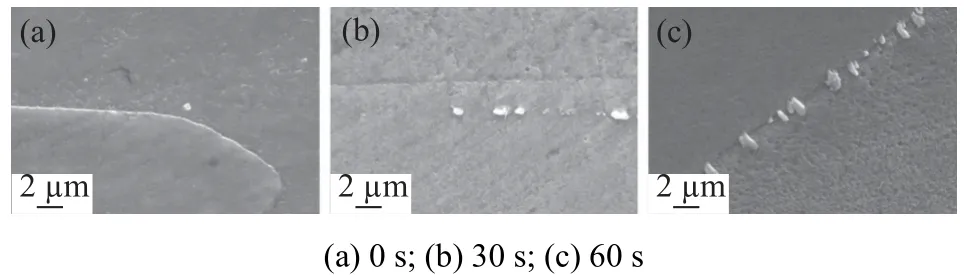

图3 为在线固溶处理钢板在辊道不同待温时间(0、30、60 s)下的组织形貌。随着待温时间增加,相界处锯齿状的奥氏体含量逐渐减少,但岛状及块状奥氏体数量增多。这主要是由于在轧制过程中,原始柱状奥氏体晶逐渐破碎,形成锯齿状奥氏体,随着待温时间的增加,这些锯齿状奥氏体最终长大融合并形成岛状的奥氏体。由不同待温时间的SEM 结果(图4)可知,待温时间0 s 的在线固溶处理钢板铁素体与奥氏体相界未发现脆性相存在,随着待温时间增加,温度降低,铁素体与奥氏体的相界有脆性相析出,且数量显著增加,这与图2 计算模拟的的结果趋势相一致。

图3 在线固溶处理下不同待温时间的组织结构Fig.3 Morphologies of 2507 duplex stainless steels by online solution treatment with different holding times

图4 在线固溶处理下不同待温时间的析出相形貌Fig.4 Morphologies of the precipitates by on-line solution treatment with different holding times

利用HRTEM 对脆性析出相的晶体结构进行标定,结果如图5 所示。图5(a)~(d)分别为脆性相形貌、HRTEM 晶格像,傅里叶变换(FFT)衍射斑和经过FFT 过滤的HRTEM 晶格像。析出相对应的原子面间距为0.241 nm 和 0.195 nm,晶面夹角为114°,晶带轴位[-2 2 1],经过标定析出相为六方结构的Cr2N。这主要是由于2507 中Mn、N 为强烈的易形成奥氏体形成元素,导致其易在奥氏体相富集;而Cr 为易形成铁素体相元素,随着辊道待温时间增加和温度降低,导致铁素体中N 元素逐渐向奥氏体相扩散,造成N 元素在铁素体中的固溶度超过铁素体的过饱和度,造成N 与Cr 元素发生相互作用形成脆性相Cr2N,未经过待温处理钢板,轧后快速入水,能够使N、Cr 等元素在铁素体与奥氏体相内形成过饱和,避免了脆性相析出温度区间。

图5 析出相的TEM 分析Fig.5 TEM analysis of precipitates

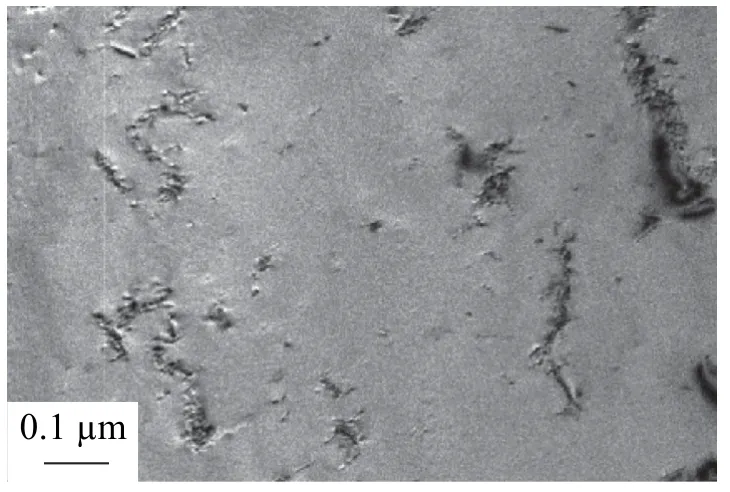

对在线处理态(待温时间0 s)铁素体与奥氏体相微观组织进一步观察,在铁素体相中,存在大量位错,如图6 所示,这主要由于N 为易形成奥氏体元素,在奥氏体中富集,导致高温奥氏体相硬度高于铁素体相,在外加载荷作用下,铁素体相更易于发生变形,导致其内部产生大量位错。由于轧后钢板未经过离线固溶处理,造成钢板变形组织回复及再结晶不充分,大量的位错被保留下来。

图6 铁素体相中位错演化Fig.6 The dislocation evolution of ferrite

2.3 在线固溶工艺及待温时间对双相不锈钢性能的影响

在线固溶处理(待温30 s)和离线处理态钢板的力学性能如表1 所示。在线固溶处理态钢板屈服强度、抗拉强度分别提高25 MPa 和30 MPa,延伸率降低5%,-20 ℃冲击功降低了22 J。相比离线固溶工艺,在线工艺提高了钢板的强度,而塑韧性发生下降。这主要是由于采用在线工艺处理钢板,待温时间短,轧制过程中产生的锯齿状晶粒被保留至室温,同时在奥氏体与铁素体相界处会有脆性相析出,导致钢板塑韧性及耐蚀性降低;同时在线处理钢板铁素体含量高于离线处理的钢板,这也导致在线态钢板强度较高,韧性较低。综上所述,考虑到脆性相析出数量及奥氏体形态演变,轧后钢板应快速入水。

表1 不同工艺下2507 双相不锈钢的力学性能Table 1 Mechanical properties of 2507 steels produced by different technical methods

3 结论

1)在线固溶处理态的铁素体含量高于离线处理8%,且铁素体尺寸较大,奥氏体呈锯齿状分布;在线固溶处理钢板成分偏析较大。

2)随着待温时间增加,相界处锯齿状的奥氏体含量逐渐减少,岛状及块状奥氏体数量增多,同时在铁素体与奥氏体相界有脆性相Cr2N 析出,在线处理态铁素体相中存在大量位错。

3)在线固溶处理态钢板屈服强度、抗拉强度高于离线固溶态,但塑韧性发生下降,考虑到脆性相析出数量及奥氏体形态演变,轧后钢板应快速入水。