青海某低品位难选铁矿选矿试验研究

罗云波,肖金雄,石云良,谢宝华*

(1.广州粤有研矿物资源科技有限公司,广东 广州 510651;2.稀有金属分离与综合利用国家重点试验室,广东 广州 510651;3.广东省科学院资源利用与稀土开发研究所,广东 广州 510651;4.长沙矿冶研究院有限责任公司,湖南 长沙 410012)

0 引言

铁矿资源是社会发展的重要资源,也是钢铁行业的基本材料。随着钢铁工业的不断发展,优质铁矿石逐渐枯竭,低品位难选铁矿石资源逐渐被关注和重视,如何更合理、低成本地开发利用低品位难选铁矿石是一个迫切的研究课题。目前,铁矿石主要采用磁选、磁选-重选、磁选-浮选、磁化焙烧-磁选等选矿方法处理。对于磁铁矿通常采用单一磁选工艺,赤/褐铁矿一般采用磁选-浮选、磁选-重选、磁化焙烧-磁选等联合工艺[1-7]。

采用预先抛废和阶段磨矿-阶段选别的方法,其优势主要体现在:①可提高入选品位,提高选矿厂处理能力;②进入后续选别阶段矿量减少,可降低人力、物力和能源的消耗[8-9]。针对青海某铁矿石铁品位低,磁铁矿嵌布粒度细,与脉石矿物关系复杂的特点,笔者在严格的选矿试验研究基础上,确定采用干抛-阶段磨矿-阶段磁选的工艺流程回收铁矿物,以获取良好的选矿技术指标,为该矿石的可选性提供依据,同时可为类似铁矿石的回收提供参考。

1 矿石性质

1.1 矿石化学成分

原矿化学多元素分析结果见表1,铁化学物相分析结果见表2。

表1 原矿化学多元素分析结果Table 1 Results of chemical multi-element analysis of run-of-mine %

表2 铁化学物相分析结果Table 2 Results of iron chemical phase analysis %

由表1~2 可知,矿石中可供选矿回收的主要有价元素是铁,品位为13.44%。需要选矿排除的脉石组分主要是SiO2和MgO,二者合计含量达66.71%。矿石中铁主要以磁铁矿的形式存在,占总铁的72.54%。此矿石属低磷低硫的含镍低品位原生磁铁矿矿石。

1.2 矿物组成及含量

经镜下鉴定和X 射线衍射分析,矿石组成矿物种类较为简单,金属矿物以磁铁矿为主,次为磁赤铁矿(γ-赤铁矿)和铬尖晶石,偶见针镍矿零星分布;脉石矿物主要为蛇纹石,其次是橄榄石、辉石、角闪石和滑石及少量绿泥石。矿石主要矿物含量见表3。

表3 矿石主要矿物的含量Table 3 Main mineral content of ore %

1.3 主要矿物的产出形式

1.3.1 磁铁矿

磁铁矿大致以如下三种形式存在:①呈内部较为洁净、结构致密的不规则团块状集合体嵌布在脉石中,局部可被晚期形成的细脉状脉石穿插交代,团块粒度通常大于0.5 mm,个别甚至达2.5 mm 左右。②呈局部较为富集的浸染状与脉石交生,其特征是形态变化大、粒度粗细不一、分布不均匀、排列杂乱、与脉石之间的接触界线多为不平直的锯齿状或港湾状,浸染的密集程度可由稠密浸染状过渡为稀疏-星散浸染状,而且随着浸染密度的降低,磁铁矿不仅分散程度增高,而且粒度亦有变细的趋势。在稀疏浸染状发育的部位,磁铁矿的体积含量通常在30%以下,局部甚至小于5%而过渡为星散浸染状。③呈浸染条带状或细脉状沿脉石粒间及解理充填,其中部分与脉石构成微细的网脉状镶嵌关系,部分则呈局部较为富集的浸染团块状嵌布在脉石中,少数粒度粗者可至0.2 mm 左右,大多在0.01~0.05 mm。上述三种产出形式的磁铁矿矿物含量比大致为25∶65∶10。归纳起来,矿石中磁铁矿的嵌布特征是粒度大多较为细小、形态极不规则、分散程度高,与脉石之间的交生关系十分复杂。因此欲从矿石中获得较高品位的铁精矿难度较大。

1.3.2 铬尖晶石

矿石中所有的铬尖晶石都与磁铁矿紧密镶嵌,主要表现在磁铁矿常呈微细的网脉状或不规则状沿铬尖晶石裂隙、边缘充填交代,以致使其粒度发生细化,随着交代程度的增强,铬尖晶石可呈细小的残余分布在磁铁矿中。由于与铬尖晶石交生的磁铁矿粒度十分细小,加之二者之间的嵌连关系极为复杂,因此即使通过细磨也不可能使它们获得较充分的解离,结果是弱磁选过程中与磁铁矿连生的铬尖晶石也将进入铁精矿,这也是可能导致弱磁选铁精矿铁品位偏低、Cr2O3含量偏高的原因之一。

1.4 磁铁矿的嵌布粒度

在显微镜下对矿石中磁铁矿的嵌布粒度进行了统计,结果见表4。

表4 磁铁矿的嵌布粒度结果Table 4 The distribution size of magnetite

由表4 可知,矿石中磁铁矿具有典型不均匀微细粒嵌布的特点。单纯从嵌布粒度来看,欲使矿石中90%以上的磁铁矿呈单体产出,需要选择-0.030 mm 的磨矿细度,此时-0.025 mm 约占95%。

2 试验材料与方法

2.1 试验原料

试验矿样取自青海某低品位铁矿。

2.2 试验设备和药剂

试验使用的主要设备及型号为:干式弱磁选机(型号DPM500,磁场强度为120 kA/m),弱磁选机(Ø500×500,磁场强度为0~200 kA/m),脱磁器(DQ-11 型谐合波脱磁器),锥形球磨机(XMQ-Ø350×160、XMQ-Ø240×90、XMQ-Ø150×50),立式超细搅拌磨(9 L),单槽式浮选机(XFD IV0.5 L、0.75 L、1.5 L、3.0 L)等。

试验使用的主要药剂:氢氧化钠(分析纯),石灰(工业品),淀粉(工业品),RA-715(工业品,铁矿阴离子反浮选捕收剂),十二胺(工业品,铁矿阳离子反浮选捕收剂)等。

2.3 试验方法

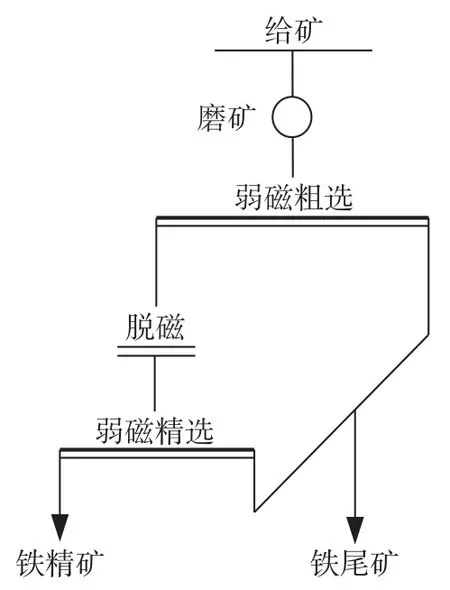

根据矿石工艺矿物学研究,矿石中的铁品位较低,主要铁矿物是磁铁矿,磁铁矿的嵌布粒度极细,需要细磨才能获得较高品位的铁精矿。笔者拟采用干抛-阶段磨矿-阶段磁选或者干抛-阶段磨矿-阶段磁选与反浮选组合工艺处理该矿样。破碎至一定粒径的矿样首先进行干抛预富集,干抛精矿经阶段磨矿-阶段磁选或经阶段磨矿-阶段磁选与反浮选获得铁精矿和各阶段尾矿。试验原则流程见图1。

图1 试验原则流程Fig.1 Test principle flow-chart

3 试验结果与讨论

3.1 干抛试验

探索粗粒预先抛废的可行性,可减少入磨量,降低生产成本。采用干抛弱磁选机对破碎至不同粒级(-6 mm 和-12 mm)的原矿进行干抛试验,试验流程见图2,试验结果见表5。对比不同粒级(-6 mm 和-12 mm)的原矿干抛试验结果可知,-6 mm 粒级的干抛尾矿产率相对较高,干抛尾矿磁性铁损失率较低,干抛精矿中全铁和磁性铁品位相对较高,回收率相对较高。说明破碎至-6 mm 粒级的预先富集效果较好,适宜的干抛粒级是-6 mm,可抛掉产率21.74%的干抛尾矿。

图2 干抛试验流程Fig.2 The flow-chart of dry throw separation test

表5 干抛试验结果Table 5 Results of dry throw separation test

3.2 阶段磨矿-阶段弱磁选试验

阶段磨矿-阶段弱磁选可减少下一段作业的入磨量,降低生产成本,同时可减少易磨脉石矿物的过粉碎,从而避免影响有用矿物的选别。

3.2.1 一段磨矿-弱磁选

一段/二段磨矿-弱磁选条件试验流程见图3。

图3 一段/二段磨矿-弱磁选条件试验流程Fig.3 The condition test flow-chart of the first/second stage grinding and low intensity magnetic separation

1)磨矿细度试验

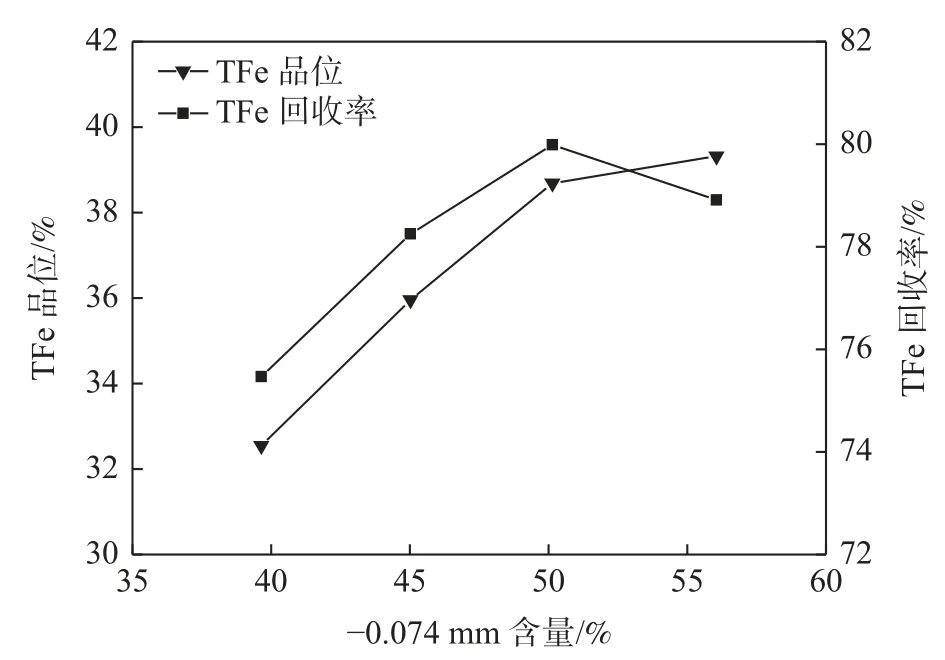

在弱磁选粗选和精选磁场强度为96 kA/m 的条件下进行一段磨矿细度条件试验,试验结果见图4。由图4 可知,随着磨矿细度的增加,铁品位逐渐增加,铁回收率先升高后降低,综合考虑铁品位和回收率,适宜的一段磨矿细度为-0.074 mm 占50.14%。

图4 一段磨矿细度试验结果Fig.4 Fineness test results of the first stage grinding

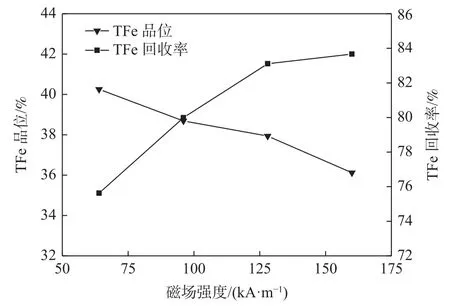

2)磁场强度试验

在一段磨矿细度-0.074 mm 占50.14%的条件下进行弱磁选磁场强度条件试验,试验结果见图5。由图5 可知,随着磁场强度的增加,铁品位逐渐降低,铁回收率逐渐增加;当磁场强度高于128 kA/m 时,铁品位下降幅度较大,铁回收率增加幅度较小。综合考虑铁品位和回收率,适宜的一段弱磁选磁场强度为128 kA/m。在一段磨矿-弱磁选适宜的条件下可获得铁品位37.94%,对原矿回收率76.95%的铁粗精矿,一段弱磁尾矿作业产率67.13%(对原矿产率51.01%)。通过一段磨矿-弱磁选可大幅度减少二段磨矿的入磨量。

图5 一段磁场强度试验结果Fig.5 Results of the first stage magnetic field strength test

3.2.2 二段磨矿-弱磁选

二段磨矿-弱磁选条件试验流程见图3。

1)磨矿细度试验

在弱磁选粗选和精选磁场强度为96 kA/m 的条件下进行二段磨矿细度条件试验,试验结果见图6。由图6 可知,随着磨矿细度的增加,铁品位逐渐增加,铁回收率逐渐降低;当二段磨矿细度-0.074 mm 含量高于89.62%时,铁品位增加幅度较小,铁回收率降低幅度较大。综合考虑铁品位和回收率,适宜的二段磨矿细度为-0.074 mm 占89.62%。

图6 二段磨矿细度试验结果Fig.6 Fineness test results of the second stage grinding

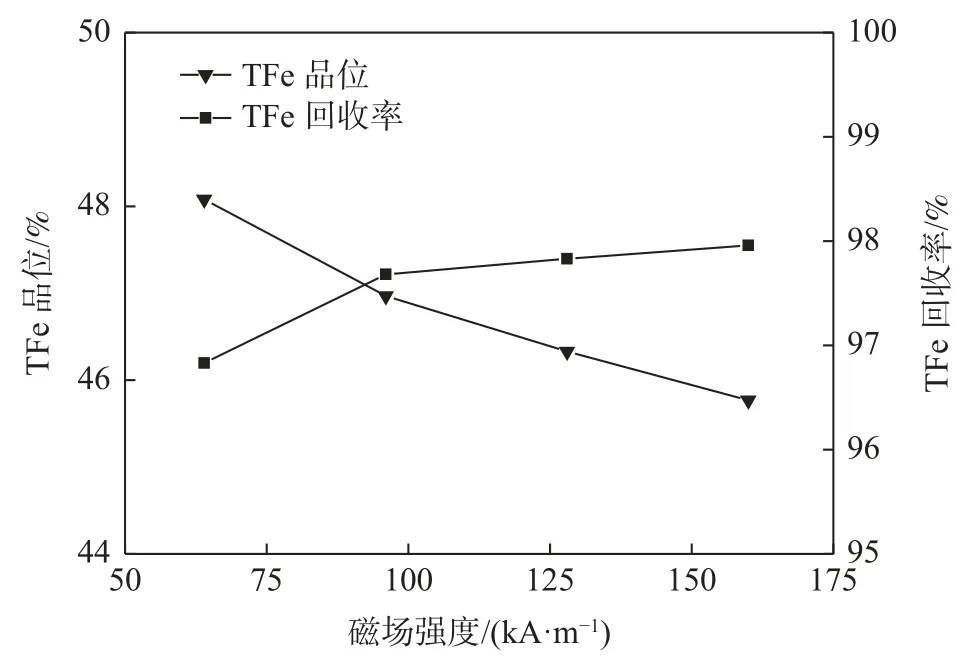

2)磁场强度试验

在二段磨矿细度-0.074 mm 占89.62%的条件下进行弱磁选磁场强度条件试验,试验结果见图7。由图7 可知,随着磁场强度的增加,铁品位逐渐降低,铁回收率逐渐增加;当磁场强度高于96 kA/m 时,铁回收率增加缓慢。综合考虑铁品位和回收率,适宜的二段弱磁选磁场强度为96 kA/m。

图7 二段磁场强度试验结果Fig.7 Results of the second stage magnetic field strength test

3.2.3 三段磨矿-弱磁选

随着磨矿产品粒度变细,磁选过程中的机械夹杂和磁团聚现象比较严重,因此,在后续的磁选过程中,磁选精矿产品均经过脱磁后再进行下一步作业[10]。三段/四段磨矿-弱磁选条件试验流程见图8。

图8 三段/四段磨矿-弱磁选条件试验流程Fig.8 The conditiontest flow-chart of the third/fourth stage grinding-low intensity magnetic separation

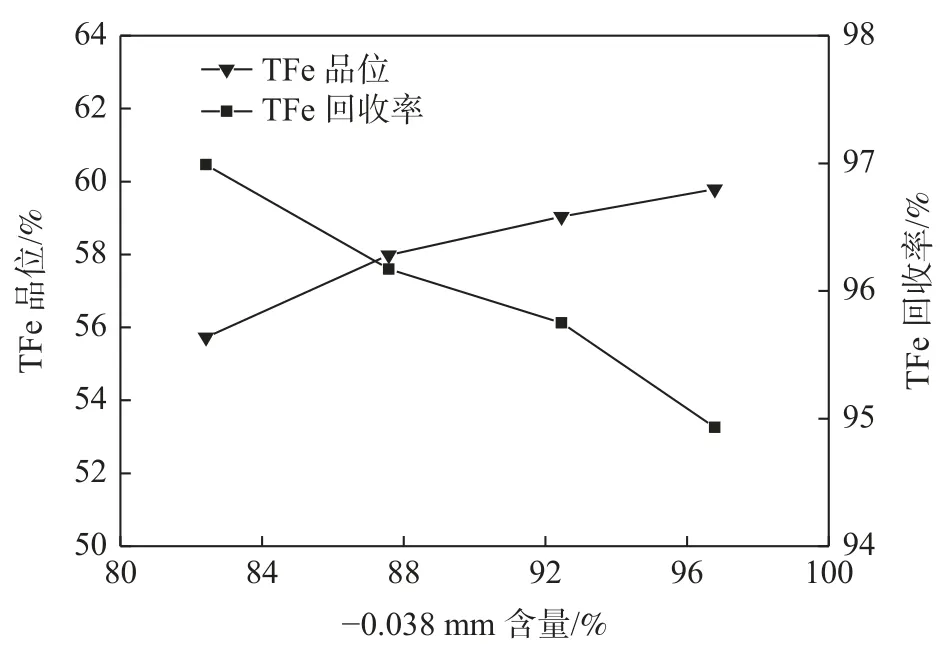

1)磨矿细度试验

在弱磁选粗选和精选磁场强度为96 kA/m 的条件下进行三段磨矿细度条件试验,试验结果见图9。由图9 可知,随着磨矿细度的增加,铁品位逐渐增加,铁回收率逐渐降低;当三段磨矿细度-0.038 mm 含量高于92.46%时,铁回收率降低幅度较大。综合考虑铁品位和回收率,适宜的三段磨矿细度为-0.038 mm 占92.46%。

图9 三段磨矿细度试验结果Fig.9 Fineness test results of the third stage grinding

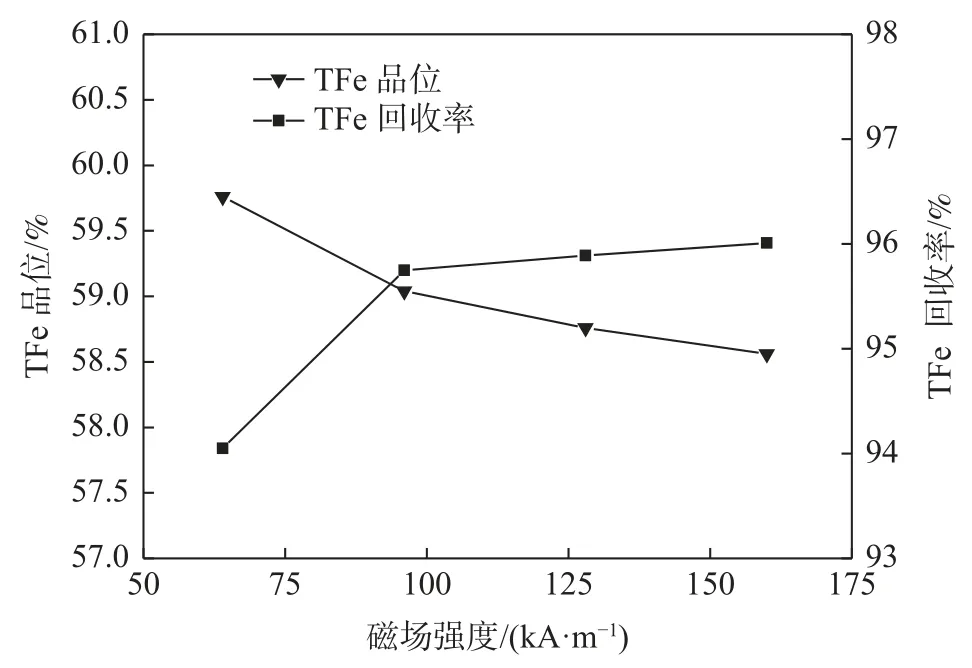

2)磁场强度试验

在三段磨矿细度-0.038 mm 占92.46%的条件下进行弱磁选磁场强度条件试验,试验结果见图10。由图10 可知,随着磁场强度的增加,铁品位逐渐降低,铁回收率逐渐增加;当磁场强度高于96 kA/m 时,铁回收率增加缓慢。综合考虑铁品位和回收率,适宜的三段弱磁选磁场强度为96 kA/m。

图10 三段磁场强度试验结果Fig.10 Results of the third magnetic field strength test

3.2.4 四段磨矿-弱磁选

四段磨矿-弱磁选条件试验流程见图8。

1)磨矿细度试验

在弱磁选粗选和精选磁场强度为96 kA/m 的条件下进行四段磨矿细度条件试验,试验结果见图11。由图11 可知,随着磨矿细度的增加,铁品位逐渐增加,铁回收率逐渐降低;当四段磨矿细度-0.025 mm 含量高于95.15%时,铁回收率降低幅度较大。综合考虑铁品位和回收率,适宜的四段磨矿细度为-0.025 mm 占95.15%。当四段磨矿细度达到-0.025 占98.49%时,铁精矿品位只有64.61%,说明通过磨矿-弱磁选很难获得铁品位≥65%的铁精矿。

图11 四段磨矿细度试验结果Fig.11 Fineness test results of the fourth stage grinding

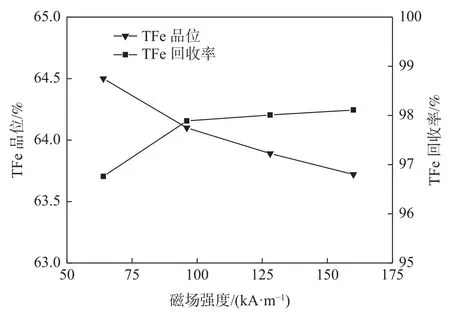

2)磁场强度试验

在四段磨矿细度-0.025 mm 占95.15%的条件下进行弱磁选磁场强度条件试验,试验结果见图12。由图12 可知,随着磁场强度的增加,铁品位逐渐降低,铁回收率逐渐增加;当磁场强度高于96 kA/m 时,铁回收率增加缓慢。综合考虑铁品位和回收率,适宜的四段弱磁选磁场强度为96 kA/m。

图12 四段磁场强度试验结果Fig.12 Results of the fourth magnetic field strength test

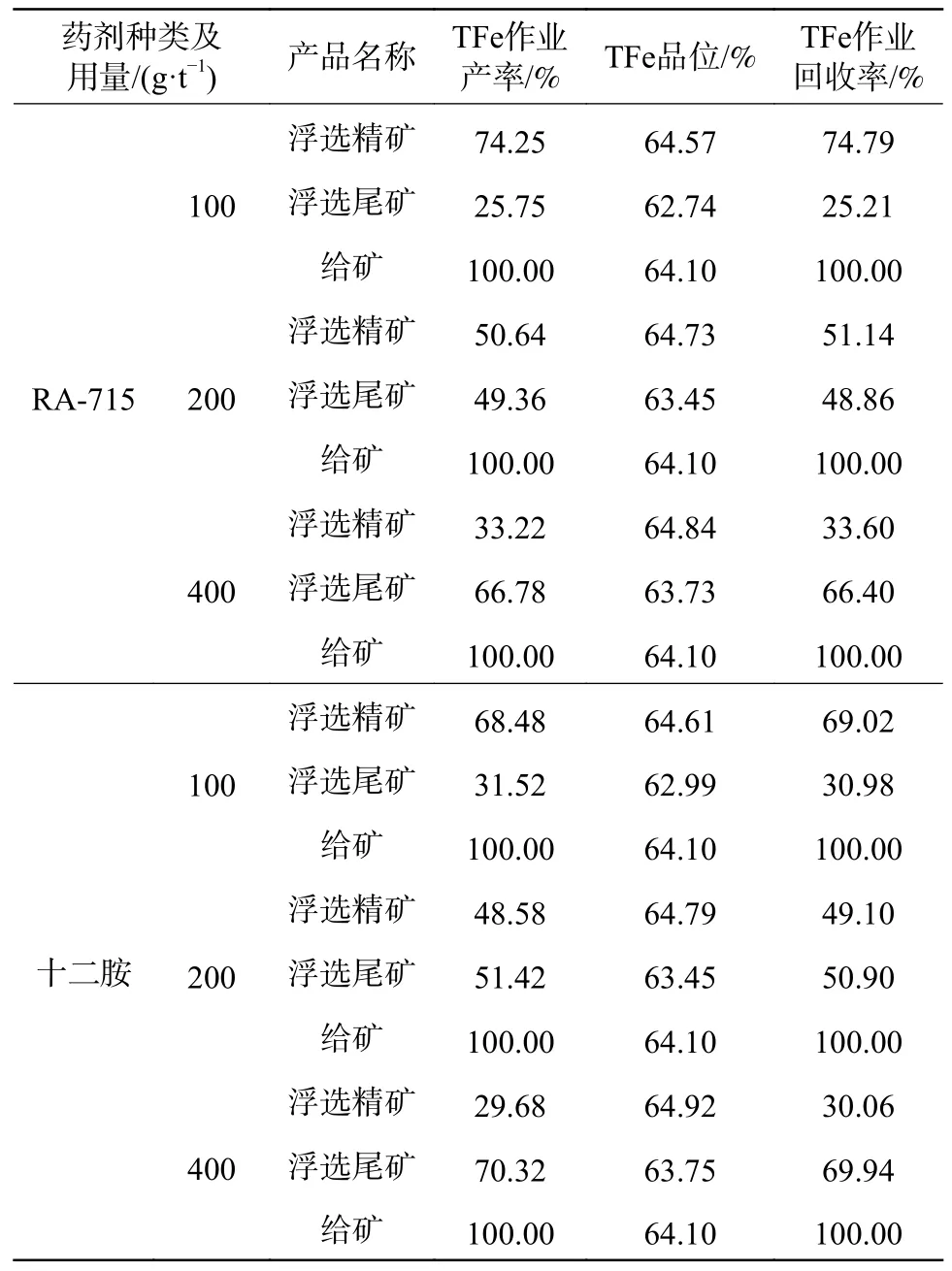

3.3 反浮选试验

为了探索获得铁品位≥65%的铁精矿的可行性,对四段磨矿-弱磁选获得的铁精矿进行反浮选探索试验研究。分别采用阴离子和阳离子捕收剂进行反浮选探索试验。在氢氧化钠500 g/t,石灰300 g/t,淀粉600 g/t 的条件下,进行阴离子捕收剂RA-715用量反浮选探索试验;在氢氧化钠500 g/t 的条件下,进行阳离子捕收剂十二胺用量反浮选探索试验。反浮选探索试验结果见表6。由表6 可知,通过反浮选流程浮选精矿的铁品位有所提高,但无论是采用阴离子还是阳离子反浮选试验流程,都未能获得铁品位≥65%的铁精矿。在捕收剂用量较大时,浮选精矿品位相对较高,但回收率较低,说明反浮选的分选效果不佳,因此不采用反浮选作业。

表6 反浮选探索试验结果Table 6 Reverse flotation test results

3.4 四段铁精矿产品检查分析

为了查明铁精矿很难提高到65%的原因,对四段铁精矿产品进行多元素、解离度及镜下检查分析。四段铁精矿的化学多元素分析结果见表7。四段铁精矿中磁铁矿的解离度见表8。四段铁精矿镜下照片见图13。

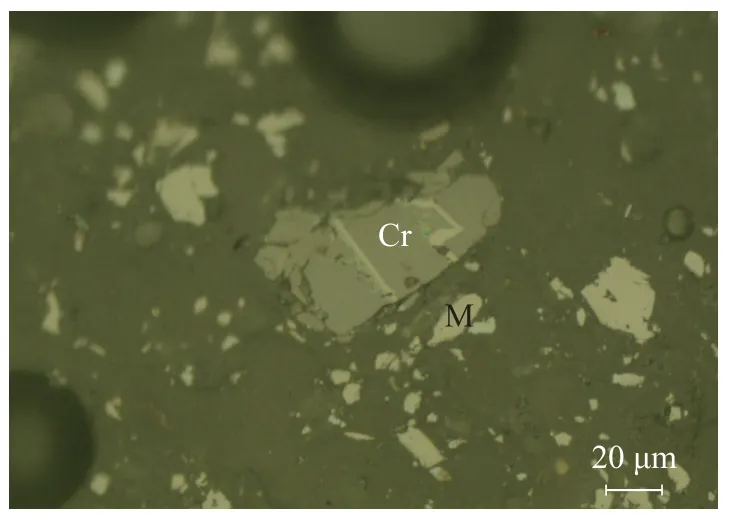

图13 微脉状磁铁矿(M,棕灰白色)与铬尖晶石嵌连构成铁的极贫连生体Fig.13 Microvein magnetite (M,brown gray white) intercalated with chromium spinel to form an extremely poor synthetical body of iron

表7 四段铁精矿的化学多元素分析结果Table 7 Results of chemical multielement analysis of iron concentrate of the fourth stage %

表8 四段铁精矿中磁铁矿的解离度Table 8 Dissociation degree of magnetite in the fourth stage iron concentrate %

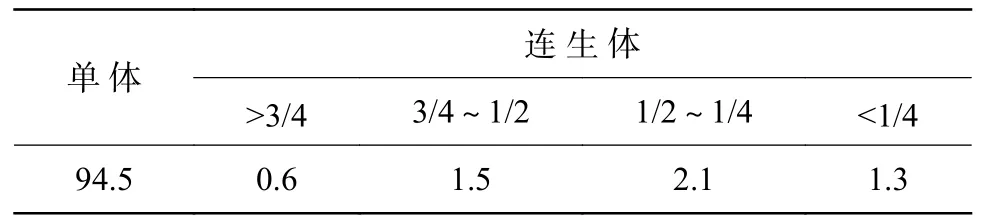

由表7~8 结果可知,四段铁精矿中铁含量为64.10%,Cr、Ni 含量分别为1.02%和0.78%,MgO、SiO2含量分别为3.23%、3.50%,其他元素含量较低。四段铁精矿中磁铁矿的单体解离度为94.5%。

由图13 镜下检查表明,四段铁精矿中铁矿物为磁铁矿,其粒度多在0.02 mm 以下,大部分呈单体产出者,其余部分主要呈铁的贫连生体产出,连生矿物以脉石居多,次为铬尖晶石。这是影响铁精矿品位难以进一步提高的主要原因。

3.5 全流程试验结果

采用干抛-阶段磨矿-阶段磁选工艺流程处理该矿石,在最佳工艺参数下最终获得的选矿指标见表9。全流程获得产率14.77%,含TFe 64.10%,TFe回收率为70.45%的铁精矿,较好地实现了该低品位难选铁矿的回收。

表9 全流程试验结果Table 9 Test results of the whole process %

4 结论

1)矿石属低磷低硫的含镍低品位原生磁铁矿矿石。矿石的组成矿物较为简单,金属矿物主要为磁铁矿,其次是磁赤铁矿和铬尖晶石;脉石矿物以蛇纹石为主,其次为橄榄石、角闪石、辉石和滑石等。

2)矿石中磁铁矿的粒度极不均匀、形态不规则且嵌布粒度细,与脉石矿物关系复杂,常呈浸染状与脉石及铬尖晶石构成十分复杂的嵌布关系,因此必需通过细磨才能获得较高品位的铁精矿。

3)原矿全铁品位为13.44%,对该矿样进行了干抛-阶段磨矿-阶段弱磁选工艺试验研究,在粗粒干抛条件下,可以抛掉占原矿总产率21.74%的尾矿;在一段粗磨条件下,可以抛掉占原矿总产率51.01%的尾矿,大大降低了后续磨矿作业的入磨量。在最终磨矿细度-0.025 mm 占95.15%,获得含TFe 64.10%,TFe 回收率为70.45%的铁精矿,较好地实现了该低品位难选铁矿的回收。

4)在磨矿细度-0.025 mm 占95.15%时,铁精矿中仍有部分呈铁的贫连生体产出的磁铁矿,连生矿物以脉石居多,其次为铬尖晶石。在保证铁回收率不大幅度降低的情况下,采用进一步细磨或反浮选作业,铁精矿品位仍很难进一步提高。