钛铁矿浮选动力学测试及分析

马宠涵,樊学赛,陈飞飞

(北矿机电科技有限责任公司,北京 100160)

0 引言

钒钛磁铁矿是支撑我国钒钛产业发展的重要资源,攀西地区已探明钒钛磁铁矿资源储量超过100亿t[1],其中钛资源储量(以TiO2计)6.01 亿t,占全国总储量的90.54%[2]。某选厂样品中金属矿物绝大部分为钛铁矿(FeTiO3),钛铁矿中的TiO2理论含量为52.63%,是提取钛和二氧化钛的主要矿物。钛铁矿浮选流程由于存在粒度粗、比重大、浓度高、产率大、中矿返回量大等特点,同时,对于钛浮选工艺及专用装备的基础理论不足,导致传统的常规浮选机容易出现沉槽、流程不畅、粗颗粒回收率低和捕收剂消耗量大的技术难题。

该选厂选钛作业由破碎-抛废-磨矿-选铁-选钛-脱水六部分组成,选钛在选铁作业之后,先强磁回收选铁尾矿中的钛,得到钛粗精矿,对钛粗精矿脱除部分细泥后浮选脱硫,脱硫尾矿作为钛浮选的给矿。钛浮选系统分为4 个系列,其中Ⅰ、Ⅱ系列配置8 m3和4 m3的浮选机和直径1 500 mm 的搅拌桶,Ⅲ、Ⅳ系列配置16 m3的浮选机和直径2 500 mm 的搅拌桶。4 个系列的钛浮选工艺和药剂制度相同,皆为一粗两扫四精,即脱硫尾矿作为钛浮选给矿,调浆后经一次粗选两次扫选得到钛浮选尾矿,钛粗精矿经过四次精选得到钛精矿产品。

为了进一步提高选厂各项生产指标,需要对如今的设备性能进行考察,了解设备运行参数。详细的动力学考察有利于指导现场运行参数的调整优化,提升系统的适应性及分选效果。系统分析现有流程与装备的分选效果,查明制约钛浮选指标提高的瓶颈,同时为浮选流程设备的改造提供数据支撑。

1 钛浮选动力学测试及分析

为了考察钛浮选系统现有浮选设备的分选效果,深入了解现有钛浮选系统的浮选设备运行参数,于是对现有的选钛系统进行了较为详细的浮选动力学测试和和现场考察。测试主要包括以下四个方面:浮选机的充气量和空气分散度测试、矿浆相泡沫负载率测试、矿浆悬浮能力测试以及气含率测试。浮选动力学测试主要在Ⅳ系列和Ⅰ系列进行。测试期间Ⅳ系列给矿量约为1 890 t/d,Ⅰ系列给矿量约为700 t/d,给矿浓度65%。选矿设备配置及流程如图1、2 所示。

图1 Ⅳ系列选钛浮选机平面布置Fig.1 Series Ⅳ titanium flotation cell layout

图2 Ⅰ系列选钛浮选机平面布置Fig.2 Series Ⅰ titanium flotation cell layout

1.1 浮选机充气量和空气分散度测试及分析

矿物类型不同、浮选作业不同对充气量的需求不同,应用排水取气法对钛铁矿浮选的各作业进行了充气量和空气分散度的测试[3]。浮选机内均匀的空气分布有利于气泡与矿物颗粒更充分的接触,有效增加气泡-颗粒碰撞概率,从而提高浮选效率[3]。

充气量Jg是指每平方米浮选机液面上每分钟逸出的空气体积,它是表征浮选机充气能力的量度。充气量测试选择点为IV 和I 系列粗选、扫选、精选作业的每台浮选机。利用排水集气法测试了XCF/KYF-16、SF/JJF-8、SF/JJF-4 浮选机的充气量,如图3 所示。空气分散度η是表征浮选机内空气分散均匀程度的参数,是浮选机叶轮定子气体分散功能的重要评价参数。浮选机内均匀的空气分布有利于气泡与矿物颗粒更充分的接触,有效增加气泡-颗粒碰撞概率,从而提高浮选效率。对IV 系列粗选、扫选、精选作业每台浮选机均进行了充气量以及空气分散度的测试。受限于现场空间,每槽选择横截面上较为均布的8 个点,如图4 所示。测试数据详见表1、2。

表1 Ⅳ系列各槽充气量Jg 及空气分散度ηTable 1 Series Ⅳ Air filling volume Jg and air dispersion η of each tank

表2 Ⅰ系列各槽充气量JgTable 2 Series Ⅰ Air filling volume Jg of each tank

图3 排水集气法充气量测试示意(单位:mm)Fig.3 Schematic diagrams of aeration volume test using drainage and gas collection method

图4 浮选机空气分散度及充气量测量点Fig.4 Flotation cell air dispersion and aeration measurement points

IV 系列粗选充气量0.37~0.76 m3/(m2·min),扫选充气量0.18~0.41 m3/(m2·min),精选充气量0.13~1.62 m3/(m2·min);I 系列粗选充气量0.53~0.9 m3/(m2·min),扫选充气量0.26~0.77 m3/(m2·min),精选充气量0.3~1.01 m3/(m2·min);通常而言,粗选为保证回收率,浮选机充气量较大,如黄铜矿浮选粗选充气量可达1.0 m3/(m2·min)。但矿物性质不同,所需充气量不尽相同,建议现场可小幅度调整充气量,逐渐摸索充气量和生产指标的关系,指导生产实践。

各台浮选机空气分散度数据见表1。总体而言,各台浮选机空气分散度偏小,且气体在整个槽体截面内的分散不均匀,大部分浮选机空气分散度小于1,表明叶轮定子之间的配合较差,空气在槽体截面上分散不均,同时吸浆槽浮选机空气分散度明显小于直流槽,空气分散效果不理想。建议优化叶轮-定子系统,改善空气分散度。

1.2 矿浆相泡沫负载率测试分析

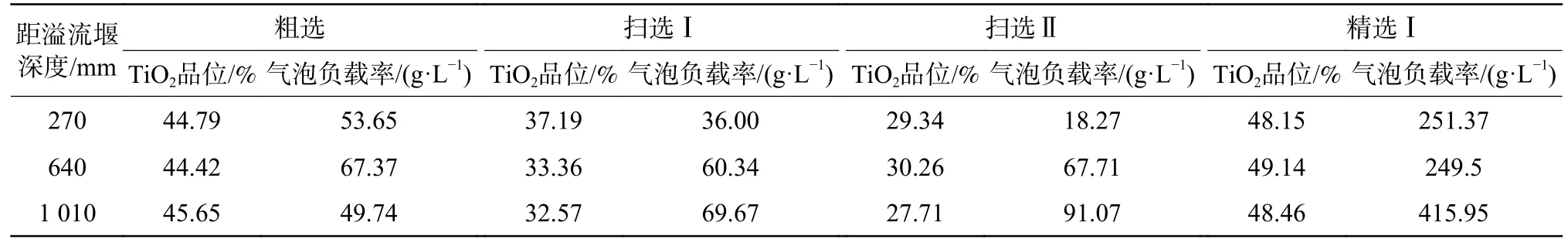

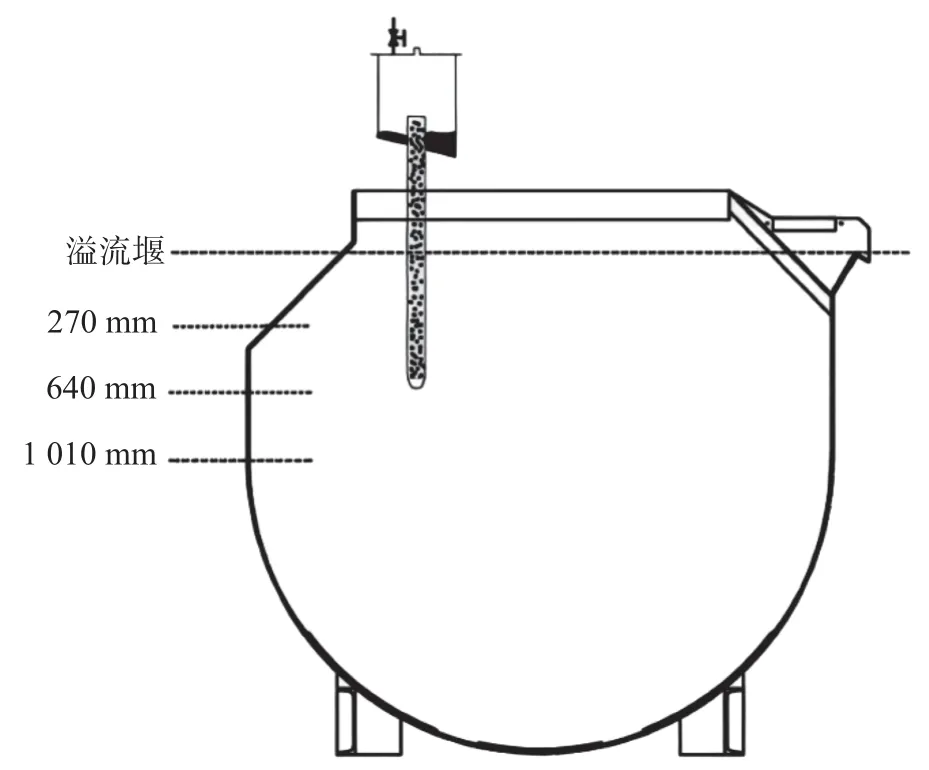

浮选机的气泡负载率(L)是指矿浆相中单位体积气泡携带的矿物颗粒的质量,即气泡携带矿物的总质量m和气泡的总体积V的比值,L=m/V。气泡负载率主要用来表征矿浆相中气泡对矿物颗粒的负载能力,它一方面可以反映药剂对矿化过程的作用,另一方面可以揭示浮选机内流体动力学环境对矿化的影响[4]。选取Ⅳ系列粗选、扫选Ⅰ、扫选Ⅱ、精选Ⅰ四个作业第2 台浮选机,在浮选机泡沫层下矿浆相中取样分析泡沫负载特性,获取粘附到气泡上颗粒的粒度组成和品位分布,评估粗粒矿物能否粘附并被气泡带到矿浆交接面。溢流堰1 010、640、270 mm,共取3 个,如图5 所示。各浮选机矿浆中3 个深度取样的品位和气泡负载率数据如表3 所示。

表3 气泡负载率分布Table 3 Air bubble loading distribution

图5 泡沫负载率测试点Fig.5 Measurement positions of air bubble loading

粗选第2 槽矿化气泡从距溢流堰深度1 010 mm运动到270 mm 的过程中,携带的矿物品位几乎不变,泡沫负载率先增加再小幅减少,整体呈上升趋势,可初步推断出本槽矿化气泡在溢流堰附近存在脱附的现象,矿化气泡不能及时排出。扫选Ⅰ第2 槽矿化气泡从距溢流堰深度1 010 mm 运动到270 mm的过程中,气泡负载率逐渐下降,而品位逐渐升高,这表明扫选Ⅰ作业矿化气泡在上升过程中存在一定的脱落;扫选Ⅱ第3 槽矿化气泡从距溢流堰深度1 010 mm 运动到270 mm 的过程中,气泡负载率下降较为明显,而品位略微上升,这表明扫Ⅱ作业矿化气泡存在较为严重的脱附现象;精选Ⅰ第2 槽矿化气泡从距溢流堰深度1 010 mm 运动到270 mm 的过程中,气泡负载率逐渐降低,而品位基本保持不变,这表明精I 作业矿化颗粒脱落较为严重,作业富集效果较差[5]。

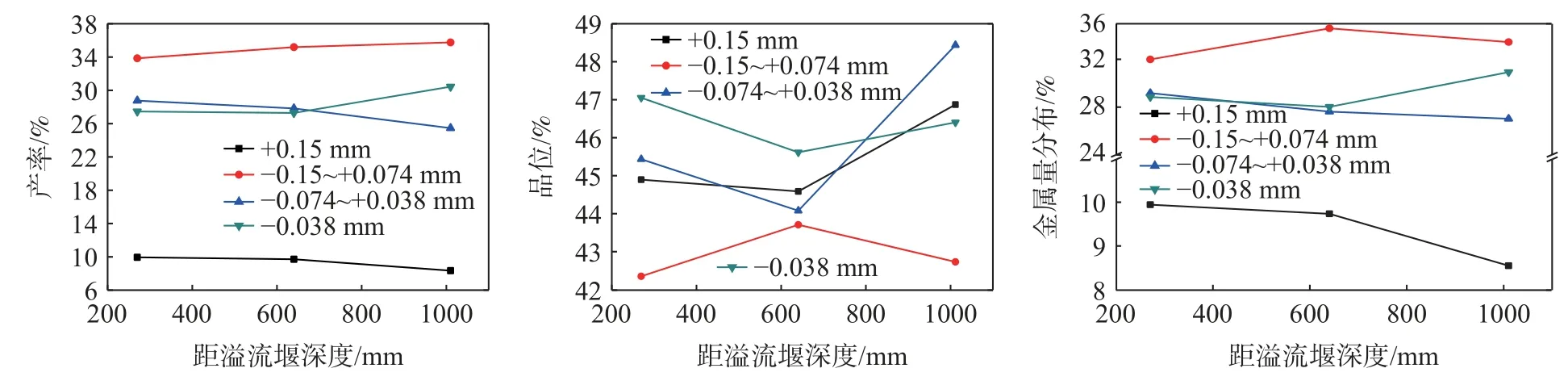

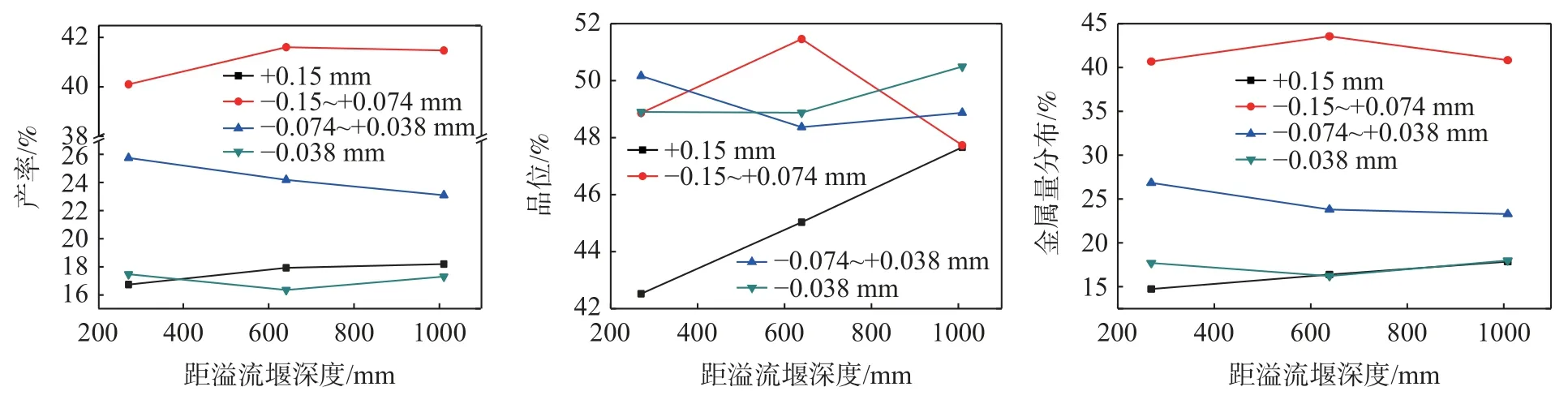

粗选、扫Ⅰ、扫Ⅱ、精Ⅰ作业第2 台浮选机矿浆中3 个深度取样气泡携带矿物的品位、产率分布和金属量分布如图6~9 所示。

图6 粗选第2 槽泡沫负载粒级筛析结果Fig.6 The results of the second tank of Rougher froth load particle size screening

图7 扫选Ⅰ第2 槽泡沫负载粒级筛析结果Fig.7 The results of the second tank of Scavenger Ⅰ froth load particle size screening

图8 扫选Ⅱ第2 槽泡沫负载粒级筛析结果Fig.8 The results of the second Scavenger Ⅱ froth load particle size screening

图9 精选Ⅰ第2 槽泡沫负载粒级筛析结果Fig.9 The results of the second tank of Cleaner Ⅰ froth load particle size screening

分析可知,粗选作业中泡沫从1 010 mm 上升到270 mm 过程中,从泡沫层中脱落的颗粒以粗粒级产品为主;扫选Ⅰ作业回收以细粒级为主,随着气泡的上升,粗粒级产率、金属量略微降低,细粒级产率、金属量略微上升;扫选Ⅱ作业则有利于粗粒级产品的回收,粗粒级产率及金属量增幅较大;精选Ⅰ作业过程对粗细粒级产品均有较好的回收,但对粗颗粒的回收更有利。

为降低粗粒级矿化气泡脱落概率,建议进行选钛浮选机“浅槽化”设计研究,从而减小矿化气泡的上升运输路径。

1.3 矿浆悬浮能力测试

矿浆悬浮是指矿浆中的矿物颗粒所达到的悬浮状态,它直接影响矿物颗粒与药剂的混合效果,颗粒与气泡的碰撞概率,浮选机内充分的矿物悬浮是获得良好浮选指标的前提条件[6]。选取Ⅳ系列选钛系统每个作业的第2 台浮选机进行矿浆悬浮能力测试,每台浮选机在轴向方向选取4 个测点;选取Ⅰ系列粗选、扫选Ⅰ、精选Ⅰ、精选Ⅲ四个作业的第2 台浮选机进行矿浆悬浮能力测试,每台浮选机在轴向方向选取3 个测点。对Ⅳ系列矿样分析浓度和筛分化验,对Ⅰ系列矿样只分析浓度。Ⅳ系列深槽取样的4 个深度距溢流堰下方600、1 100、1 600、2 100 mm,如图10 所示;Ⅰ系列深槽取样的3 个深度距溢流堰下方500、900、1 300 mm,如图11 所示。Ⅰ、Ⅳ系列各台浮选机内矿浆浓度和品位分布见表4、5。

表4 Ⅳ系列各作业第2 台浮选机矿浆浓度Table 4 Series Ⅳ slurry concentration of the second flotation machine in each operation

表5 I 系列各作业第2 台浮选机矿浆浓度Table 5 Series Ⅴ slurry concentration of the second flotation machine in each operation

图10 Ⅳ系列深槽取样示意(单位:mm)Fig.10 Schematic diagram of Series Ⅳ deep cell sampling

图11 Ⅰ系列深槽取样示意(单位:mm)Fig.11 Schematic diagram of Series Ⅰ deep cell sampling

分析可知,IV 系列各台浮选机均存在明显的分层现象,即距溢流堰1 100 mm 以下矿浆浓度相差不大,随着距溢流堰深度减小,浓度明显下降。I 系列浮选机矿浆浓度相差不大,仅在距离溢流堰500 mm 范围内存在一定的浓度变化,相对而言悬浮能力较好。

建议提高浮选机内运输区高度,将粗粒级矿物输送至更高的位置,有利于降低粗粒级矿化气泡的输送距离,提升粗粒级矿物的回收效果。

1.4 气含率及浮选时间衡算

气含率是指空气在全部混合物(矿浆与空气)中所占的体积分数。气含率不仅影响气泡大小的分布情况,还影响浮选速率和选择性[7]。气含率增加到某一值就能改善浮选动力学,这是因为单位体积内气泡数量增加了;但气含率过大又会产生不利影响,因为这样会明显降低矿浆在浮选机槽体内的停留时间,所以不同类型的浮选机操作,需要对应不同的气含率。

采用气含率测定仪对现场各作业第2 台浮选机进行测试,在分别距溢流堰800、1 300、1 800 mm三个测点进行测量,在同一测试深度进行3 次测定,取其平均值作为该处的气含率。各作业的各个测试结果如表6 所示,分析数据可知,各作业第2 台浮选机平均气含率波动较大,在4.0%~10.4%变化,气含率分布较不均匀、不稳定,间接表明浮选机操作过程中缺乏规律,不能能够保证矿物颗粒与气泡间的碰撞、粘附概率。

表6 各作业气含率测试及浮选时间核算结果Table 6 Gas holdup test and flotation time calculation results of each bank

浮选机的容积系数在0.66~0.92,粗、扫作业浮选机浮选时间在6.76~13.56 min,精选作业浮选时间在5.11~18.17 min,总浮选时间为72.87 min,现场应结合生产经验,合理设置浮选时间,保证最佳回收率。建议采用浮选自动控制系统,更好的控制液位、气量、泡沫层厚度等参数,提高各项指标。

2 结论

详细的浮选动力学测试,查明了当前浮选生产工艺中存在的问题,揭示了钛浮选的浮选动力学特征,得到以下结论:

1) 钛浮选入浮浓度较高,利用排水取气法对不同作业的浮选机的充气量和空气分散度进行了测试。经过计算得出的空气分散度大部分小于1,表明叶轮定子之间的配合较差,空气在槽体截面上分散不均,同时吸浆槽浮选机空气分散度明显小于直流槽,空气分散效果不理想。

2) 钛浮选由于入选品位高、粒度粗,粗粒级矿物易碰撞粘附,但粗粒级矿化气泡上升运输过程中脱落概率大,气泡负载率的测试结果验证了这一点。

3) 根据矿浆悬浮能力测试结果显示,粗粒级悬浮能力较差,Ⅳ系列各台浮选机均存在明显的分层现象,即距溢流堰1 100 mm 以下矿浆浓度相差不大,随着距溢流堰深度减小,浓度明显下降。

4) 气含率测试结果显示设备平均气含率波动较大,表明浮选机的操作过程中缺乏规律。