Cr含量对500MPa级高强抗震钢筋奥氏体化的影响

王闻涛,刘 星,曹建春*,陈 伟,阴树标

(1.昆明理工大学材料科学与工程学院,云南 昆明 650093;2.宝武钢铁集团昆明钢铁股份有限公司,云南 昆明 650302;3.昆明理工大学冶金与能源工程学院,云南 昆明 650093)

0 引言

高强抗震钢筋在建筑结构用钢中需要具备良好的综合性能,这些良好的综合性能包括高强度、良好的抗震性能和耐腐蚀性能等。要提高钢筋的综合性能,除了需要加入一些微合金化元素外,还需要加入Cr,Cr 能够提高钢筋的耐腐蚀性能。在低碳钢中加入Cr 可以影响其它合金元素的固溶和析出。牛延龙[1]等人在研究Cr 含量对钢再结晶的影响时,发现 Cr 元素的添加会显著增加 VC 的固溶度,增加VC 在奥氏体中的饱和度,从而减少 VC 的析出,提高 VC 的饱和度,延迟再结晶。在一定温度下,随着Cr 含量的提高,会延迟奥氏体再结晶,使用VCr 复合微合金化技术生产的钢筋显著提高了应力应变,其力学性能(强度、塑性和抗震性)与V 微合金化钢筋相比,均有所提高。Cr 在钢中的强化作用主要是通过细化晶粒、铬钒复合析出提高钢的强度,有研究人员[2]认为,采用钒微合金化结合控扎控冷技术可使钢的屈服强度提高到500 MPa 级以上,组织中铁素体的晶粒尺寸在5 μm 左右。由于钒的价格昂贵且容易波动,一些企业开始采用铬钒复合微合金化技术配合控轧控冷工艺,开发出500 MPa 级高强度抗震钢筋的技术[3],降低钒铁合金的用量,产品质量满足国家标准GB/T1499.2-2018 的要求。采用Cr-V 复合微合金化技术生产的钢筋比单V 或者单Cr 微合金化钢筋的组织均匀性更好和晶粒度更小[4]。在铬钒微合金化的基础上,陈伟[5]等人研究出高氮量的铬钒微合金化技术试制600 MPa 高强抗震钢筋,该钢筋综合性能优异。但总体来看,目前对Nb-V 复合微合金化高强抗震钢筋的研究比较广泛,而对V-Cr 复合微合金化高强抗震钢筋的研究还不够深入。

笔者以Cr 含量不同的500 MPa 级高强抗震钢筋为研究对象,重点研究不同Cr 含量试验钢在不同铸坯再加热温度、不同保温时间条件下奥氏体晶粒的长大行为,分别获得三种含Cr 钢筋原始奥氏体组织形貌、平均奥氏体晶粒尺寸大小和晶粒尺度分布情况,结合Cr 元素在试验钢中的固溶情况,得出Cr元素对奥氏体转变及晶粒长大过程的影响规律,为V-Cr 复合微合金化高强抗震钢筋铸坯再加热阶段工艺参数优化提供试验依据。

1 试验材料及方法

按照500 MPa 级高强抗震钢筋的要求,设计了三种不同Cr 含量的试验用钢,在某钢厂进行生产,其具体化学成分如表1 所示。V 为强碳氮化物形成元素,故试验钢中含有的碳化物和氮化物有VC 和VN,根据相关公式(1)、(2)[6-7]可计算出其全固溶温度,并结合Ac3温度选定热处理试验的加热温度。

表1 不同Cr 含量试验钢的化学成分Table 1 Compositions of experimental steels with different Cr contents %

式中,w[V]、w[N]、w[C]分别表示V、N、C 在试验钢中的固溶量(质量分数,%),T表示加热温度(℃)。通过计算,三种钢筋中VC 的全固溶温度分别为855、859、851 ℃,VN 的全固溶温度分别为1 067、1 065、1 080 ℃。同时采用Thermo-Calc 软件计算得到不同Cr 含量的试验钢的Ac3温度分别为890、900、910 ℃。为了确保VC 和VN 能全部固溶到基体中,并考虑到实际生产中加热炉设备所能达到的实际温度,奥氏体化热处理试验选用五个再加热温度分别设置为950、1 000、1 050、1 100 ℃和1 150 ℃。

热处理保温时间因受加热试验钢样厚度大小、传热介质因素、试验钢中合金元素、具体加热方式和具体装炉方式等因素的影响,根据试验情况确定。工件的加热时间可通过公式(3)进行计算。

式中,t表示工件加热的时间(min);D表示试验钢棒状试样的直径(mm);α表示加热系数(mm/min);κ表示装炉系数。将试验钢试样加工成直径Ø为12 mm 的棒,采用箱式电阻炉进行加热。故加热系数α 取1.3 mm/min;装炉系数κ值取1.4,带入公式(3)计算得到保温时间大约为22 min。

为尽可能避免试验误差,将保温时间适当延长,设置保温时间为30 min。为探索保温时间对于奥氏体均匀化的影响,所以再增加60、90 min 两个保温时间。

将试样放入箱式加热炉内以10 ℃/s 的加热速度从室温分别加热至预设温度950、1 000、1 050、1 100、1 150 ℃,分别保温30、60、90 min 后,迅速取出并立即放入10%冰盐水中淬火。热处理后的试样经磨制、抛光、苦味酸溶液侵蚀后,再在光学显微镜下观察原始奥氏体晶粒形貌。采用软件Nano measurer.exe 对热处理后试样的原始奥氏体晶粒尺寸进行测量。利用扫描电子显微镜结合能谱仪观察分析试验钢奥氏体晶界处含Cr 量的分布。

2 结果与讨论

2.1 铸坯再加热温度和保温时间对三种含Cr 试验钢的原始奥氏体晶粒的影响

分别在950、1 000、1 050、1 100 ℃和1 150 ℃下保温30 min 后试验钢的原始奥氏体晶粒形貌如图1 所示。随再加热温度的升高,试验钢奥氏体晶粒尺寸增大。当再加热温度为950、1 000 ℃时,三种含Cr 钢的奥氏体晶粒尺寸分布不均匀,存在很多极细小的晶粒,说明奥氏体没有完全均匀化。当铸坯再加热温度为1 000 ℃时,0.24Cr 钢的平均奥氏体晶粒尺寸最小,为21.52 μm,但奥氏体晶粒均匀性最差;在三种不同含Cr 量试验钢中,0.04Cr 钢的原始奥氏体晶粒尺寸分布是最均匀的,但晶粒尺寸最大,为30.58 μm。在较低的再加热温度下,随着Cr 含量的增大,明显细化了奥氏体晶粒。

图1 三种含Cr 钢筋在不同铸坯再加热温度下的奥氏体晶界形貌Fig.1 Austenitic grain boundary morphologies of different Cr-containing steels at different soaking temperatures

当再加热温度从1 000 ℃达到1 050 ℃时,0.04Cr、0.24Cr 钢的奥氏体晶粒尺寸增加,奥氏体平均晶粒尺寸分别为55.83 μm 和56.77 μm,奥氏体均匀性明显提高。而Cr 含量为0.07%的试验钢,奥氏体平均晶粒尺寸为58.81 μm,此时基体中还有较多小尺寸奥氏体晶粒,说明奥氏体还没完全均匀化。当再加热温度为1 100 ℃和1 150 ℃时,0.04Cr 钢和0.24Cr 钢的奥氏体晶粒尺寸明显增大。0.07Cr 钢在1 100 ℃时的奥氏体晶粒均匀性较好,奥氏体平均晶粒尺寸为71.66 μm,虽比在1 050 ℃时的奥氏体均匀性提高很多,但有个别奥氏体晶粒已开始粗化,即可推测其最佳再加热温度在1 050~1 100 ℃。

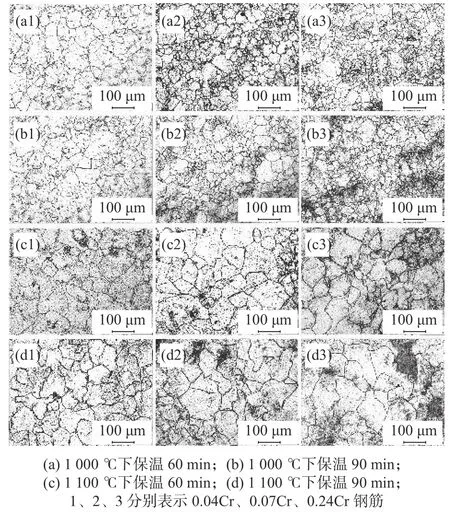

由前面试验结论推测得到1 050~1 100 ℃是最佳加热温度,为了使试验规律更加明显,选择了1 000、1 100 ℃的再加热温度做了三个不同保温时间的对比。图2 为三种含Cr 试验钢在1 000、1 100 ℃下保温60 min 和90 min 后的奥氏体晶粒形貌。对比在1 000 ℃保温60 min 后三种试验钢奥氏体晶粒可知,0.04Cr 钢的奥氏体晶粒尺寸最大,平均晶粒尺寸为28.5 μm;0.24Cr 钢的奥氏体晶粒尺寸最小,平均晶粒尺寸为24.5 μm,但奥氏体晶粒分布不均匀。将保温时间延长至90 min 时,与60 min 相比,三种含Cr 试验钢的奥氏体晶粒尺寸都有所增大,平均晶粒尺寸分别为29.06、28.76 μm和27.80 μm。当再加热温度升至1 100 ℃时,保温60 min 和保温90 min 的条件下都是0.24Cr 钢的奥氏体晶粒尺寸最大,0.04Cr 钢的奥氏体晶粒尺寸最小,晶粒尺寸分布较均匀,但是晶粒粗大。

图2 在1 000、1 100 ℃时保温时间为60 min 和90 min 的三种含Cr 钢筋的奥氏体晶界形貌Fig.2 Austenitic grain boundary morphology of different Cr-containing steel bars under different holding time at 1 000 and 1 100 ℃

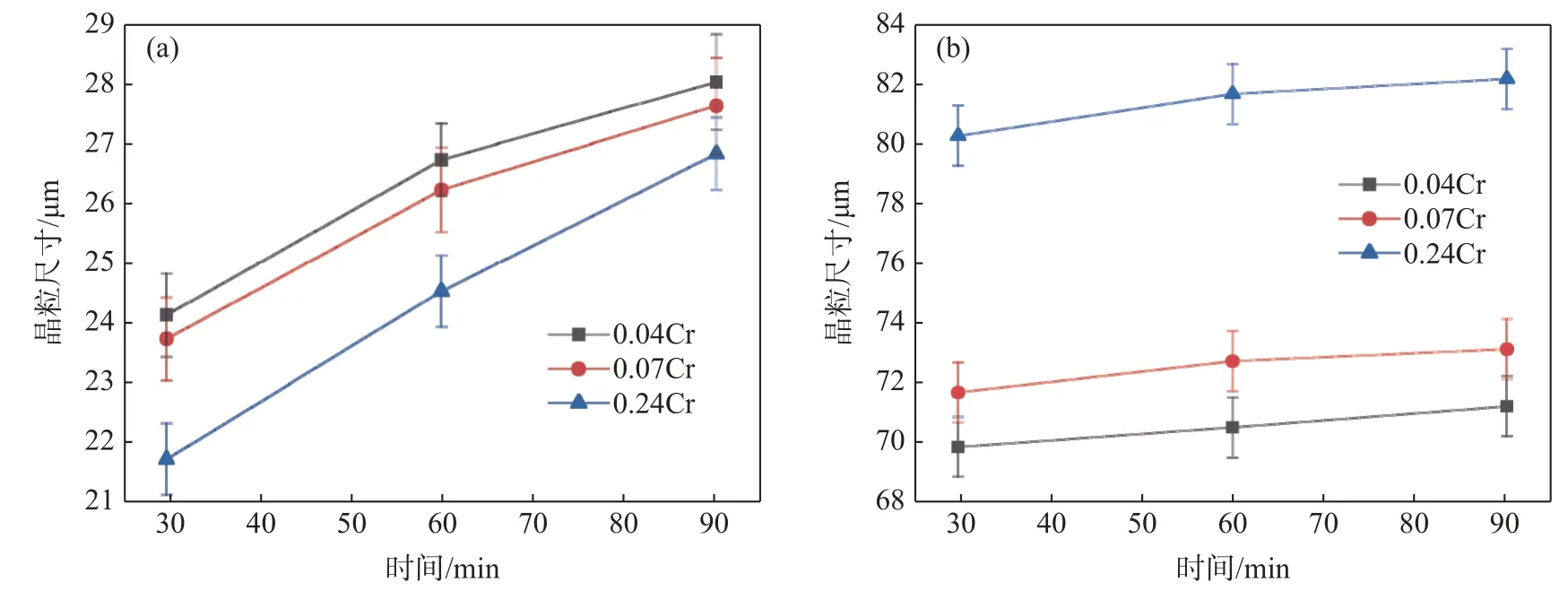

图3 为在1 000、1 100 ℃保温不同时间下试验钢奥氏体平均晶粒尺寸变化。在1 000 ℃时,随着保温时间从30 min 增加到90 min,试验钢奥氏体平均晶粒尺寸增大。在三种试验钢中,0.24 Cr 钢奥氏体晶粒尺寸增长得最快,从平均晶粒尺寸为21.5 μm 长大到26.2 μm,0.04Cr 和0.07 Cr 钢奥氏体晶粒尺寸增长得较慢,但0.24Cr 钢的晶粒尺寸最小。在1 100 ℃时,随着保温时间从30 min 增加到90 min,0.24Cr 钢的奥氏体平均晶粒尺寸明显比0.04Cr、0.07Cr 钢的大,随钢中Cr 含量增加,奥氏体平均晶粒尺寸增大。可见,在1 000 ℃加热保温条件下,Cr 含量增加可以降低奥氏体晶粒尺寸;而在1 100 ℃加热保温条件下,Cr 含量增加会促进奥氏体晶粒长大。

图3 在(a) 1 000、(b) 1 100 ℃下保温30、60、90 min 时不同含Cr 钢筋的奥氏体晶粒尺寸Fig.3 Austenitic grain size of different Cr-containing steel bars at 1 000,1 100 ℃ for 30,60,90 min

2.2 固溶Cr 原子的偏聚对奥氏体化的影响

图4 是三种含Cr 钢在不同再加热温度下保温30 min 时的线扫描图和能谱,0.04Cr 钢奥氏体晶界处的Cr 含量比0.07Cr 钢更加聚集。由图4 (c)可知,再加热温度为1 100 ℃时,0.24Cr 钢中Cr 在奥氏体晶界处的聚集较少。由图2 可知,延长保温时间,三种试验钢的奥氏体晶粒都在长大,但三种含Cr 钢的增长都不大。随着保温时间的延长,含Cr量高的试验钢晶粒尺寸生长的速率较快,和Cr 元素在晶界处的聚集有一定的关系。

图4 不同条件下试验钢中Cr 元素分布的线扫描和能谱Fig.4 Line scan and energy spectrum of Cr element distribution in the test steel under different conditions

赵宇新[8]等人研究可知Cr 钢中Cr 原子发生聚集会对奥氏体晶粒的增长产生阻碍作用,而这种阻碍作用和铸坯再加热温度有一定的关系。相关研究[9-10]也表明Cr 对奥氏体晶粒有抑制长大的作用。笔者研究发现当Cr 含量高,加热温度较低时,Cr 对奥氏体晶粒有抑制长大的作用,当加热温度在1 050 ℃以上时,固溶Cr 原子在晶界处会解开钉扎,奥氏体晶粒生长速率加快。根据Cr 和C 的相互作用系数公式[5](如公式(4)),可以算出不同再加热温度下Cr 和C 的相互作用系数分别为-10.87、-10.17、-9.52、-8.92、-8.36。不同再加热温度下Cr 和C的相互作用系数均为负数,说明Cr 可以降低C 的活度,Cr 与C 的相互作用能延迟试验钢的奥氏体化。

当再加热温度低时,Cr 钉扎在奥氏体晶界,使晶界的迁移速率减慢,所以随钢中Cr 含量增加,奥氏体晶粒的生长速率减慢,奥氏体晶粒细化;当再加热温度高时,由于原子扩散能力增大,Cr 在晶界偏聚程度减弱甚至消除,晶界脱钉,这样反而导致晶粒更容易长大[11-12]。综上所述,固溶Cr 原子低温下易在晶界处偏聚,降低奥氏体晶界迁移速率,从而细化晶粒;高温下,固溶Cr 原子分布均匀,晶界解钉,晶界移动速率增大,奥氏体晶粒长大快,使奥氏体晶粒粗大化。

对比图1 和图2 中相同钢在1 100 ℃下保温不同时间后的晶粒尺寸,可以看出在1 100 ℃下保温时间60 min 的晶粒尺寸明显比在1 100 ℃下保温时间30 min 的大。廖书全[9]等人认为,保温时间的增加,会影响固溶元素溶解速率,使奥氏体晶粒尺寸改变。因为试验钢中Cr、V 含量越多,固溶Cr、V 原子越来越多,固溶Cr、V 原子会聚集在奥氏体的晶界,抑制奥氏体晶粒长大,随着保温时间从30 min 延长到60 min 或90 min 时,Cr、V 含量大量溶解,抑制作用减小,奥氏体晶粒迅速长大。

2.3 试验钢最佳再加热温度的确定

原始奥氏体组织的大小和均匀性对钢筋最终组织和性能有显著的影响。而原始奥氏体晶粒的大小和均匀性又与铸坯再加热温度、合金化元素等因素有直接联系。根据不同铸坯再加热温度下不同Cr含量对奥氏体晶粒大小的影响,以及Cr 含量对奥氏体晶粒分布的影响来确定试验钢的最佳再加热温度。要保持奥氏体晶粒是均匀且细小的才能说明奥氏体化效果好,则要优化不同含Cr 钢筋的再加热温度,选择符合正态分布的晶粒尺寸分布图。对比图1 与图2 可知,在保温时间为30 min 时,三种含Cr 钢的原始奥氏体晶粒总是最小的。图5 为试验钢在保温时间为30 min 时的奥氏体晶粒平均尺寸随再加热温度的变化,结合图1、2、5 可知,随着温度的增加,三种钢的奥氏体晶粒尺寸都是增大的,而奥氏体是由不均匀逐渐变得均匀,在1 050 ℃时,三种钢的原始奥氏体晶粒是符合均匀且相对细小的晶粒。

图5 奥氏体平均晶粒尺寸随铸坯再加热温度的变化规律Fig.5 Variation of average austenitic grain size with reheating temperature of the slab

图6 为不同再加热温度下保温30 min 的试验钢奥氏体晶粒尺寸分布。从图6 可以看出,0.04Cr钢和0.24Cr 钢加热温度为1 050 ℃时晶粒分布更均匀,0.07Cr 钢在1 050、1 100 ℃时的晶粒尺寸分布都不好,1 050 ℃时晶粒尺寸分布混乱,1 100 ℃时晶粒太过粗大,推测再加热温度为1 050~1 100 ℃的某一个温度晶粒分布最为均匀。所以,含Cr 量为0.04 %、0.24 %时,最佳铸坯再加热温度为1 050 ℃,Cr 含量为0.07%时,最佳铸坯再加热温度在1 050~1 100 ℃。

图6 再加热温度为1 050 ℃和1 100 ℃下的三种不同含Cr 钢的奥氏体晶粒尺寸正态分布Fig.6 Austenitic grain size distribution of three Cr-containing steels at 1 050 ℃ and 1 100 ℃ reheating temperature

综合对三种含Cr 试验钢的铸坯再加热工艺分析可知,三种含Cr 试验钢可以分别采用再加热温度为1 050 ℃、1 050~1 100 ℃、1 050 ℃,保温时间为30 min 得到均匀且细小的奥氏体晶粒。

3 结论

1)不同再加热温度范围内,Cr 含量对试验钢奥氏体晶粒的影响规律不同。低于1 050 ℃时,随再加热温度升高,钢中Cr 含量增加,奥氏体晶粒尺寸减小;高于1 050 ℃时,随再加热温度升高,钢中Cr含量增加,奥氏体晶粒尺寸增大。

2)相同再加热温度下,随保温时间的延长,奥氏体晶粒长大。当再加热温度低于1 050 ℃时,含Cr钢奥氏体晶粒的生长速率慢,随Cr 含量增加,奥氏体晶粒细化;当再加热温度高于1 050 ℃时,随钢中Cr 含量增加,奥氏体晶粒生长速率加快。当Cr含量较高时,随着再加热温度的升高或保温时间的延长,Cr 元素在晶界处偏聚减弱,导致奥氏体晶粒更容易长大和粗化。

3)在再加热温度为1 050 ℃、保温时间为30 min 条件下,含Cr 试验钢可得到细小均匀的奥氏体组织。