含锌粉尘氢还原低碳高值化新路线构建

滕 飞,郭培民*,朱德庆,龙红明,李 凯,王 磊,孔令兵

(1.钢铁研究总院先进钢铁流程及材料国家重点实验室,北京 100081;2.中南大学资源加工与生物工程学院,湖南长沙 410083;3.安徽工业大学冶金工程学院,安徽 马鞍山 243002;4.河北远大中正生物科技有限公司,河北 石家庄 050700)

0 引言

钢铁工业是我国经济发展的重要基础产业,也是固废排放大户,在其冶炼过程中会产生大量粉尘。据统计,钢铁企业各类粉尘产生量一般占钢铁产量的8%~12%,而其中含锌粉尘约占20%~30%[1-2]。以此推算,2019 年我国钢铁厂含锌粉尘排放量超过2000 万t。含锌粉尘中含有重金属,属于典型危废,必须经过妥善处置。另一方面,含锌粉尘也是宝贵的二次资源,其主要含有铁(20%~35%)、锌(0.5%~40%)、铅(0.2%~8%)、碳(0.5%~30%)等有价元素[3-5];此外,因使用多金属伴生铁矿石,云南、湖南等南方钢厂高炉瓦斯灰(泥)中常含有铟(0.01%~0.05%)、铋(0.003%~0.6%)和锡(0.001%~0.25%)等多种稀散金属,其含量甚至已高于原生矿工业品位[6-7]。粗略估计,仅2019 年我国钢厂排放的含锌粉尘中,铁、锌、铅和碳含量便可分别达600 万t、40 万t、8 万t 和300 万t 以上,云湘赣粤四省高炉尘泥中In、Bi 和Sn 含量分别达450、3 000 t 和1 500 t 以上,资源量十分可观。而同时,我国相关原生矿产资源匮乏,长期依赖进口。

近几十年来,国内不少研究单位开展含锌粉尘处理的理论及技术研究,我国钢厂含锌粉尘利用已取得长足进步[8]:从最早的粉尘堆放,到返回烧结利用、制备冷固结球团作为炼钢冷却剂,再到采用转底炉、回转窑等工艺处理粉尘。

最近一段时间,大气污染已成为我国重点生态问题。资源和能源短缺及全球变暖、环境恶化等问题使全世界承受了巨大压力。21 世纪的钢铁工业面临的环境压力很大,我国尤其严重。我国钢铁工业要实现可持续发展,实现“双碳目标”,无疑钢厂粉尘高效资源化利用是重要的环节之一,对推进钢铁工业的绿色化进程具有重要的意义。笔者所在团队根据以往研究经验并结合现在国内外对低碳的新要求,提出了新型的氢还原低碳排放高值化利用技术思路。

1 现有含锌粉尘脱锌及次氧化锌综合利用理论和工艺研究现状

国内外研究了铁还原及锌铅分离的热力学、动力学、锌钾钠脱除和烟气形成及含锌烟尘沉积特性、黏结机理及球团爆裂粉化等基础理论研究[9-17],促进了回转窑工艺、转底炉工艺和还原熔分法的工业应用[18-25]。

1.1 回转窑提锌

国内外致力于用回转窑工艺提锌(图1),得到杂质含量较高的次氧化锌,需要后续提纯;同时得到品位不高的海绵铁渣,添加到烧结料中循环使用。回转窑工艺已在宝钢、马钢、新钢、昆钢、河北远大等多家企业得到广泛应用。该工艺对原料适应性较好,投资少、运行成本较低,生产效率较高。不少回转窑厂家出现易结圈、冶炼能耗高、金属铁产品质量不高等问题。

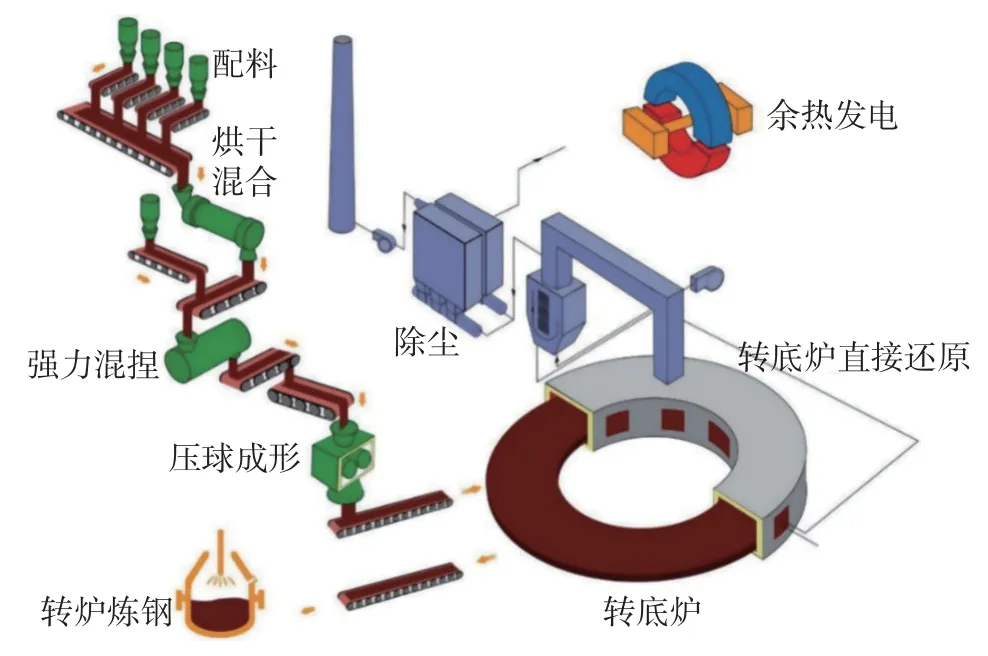

1.2 转底炉提锌

国内外数家大型钢厂采用转底炉工艺处理含锌尘泥(图2),生产次氧化锌和金属化球团,保障了钢铁主流程的畅通,然而该工艺存在一些突出问题待解决:①球团粉化率高(~30%),加速耐材侵蚀和炉底增厚,特别是含锌、铅和碱金属烟尘易粘结和堵塞换热器,降低了换热效率,并导致设备故障率较高;②热效率低(40%~60%),大量热量被烟气带走,必须在炉外予以回收利用;③球团金属化率60%~80%,全铁含量低、渣多;④经济性较差。

图2 转底炉处理钢厂含锌粉尘流程Fig.2 Treatment of zinc containing dust in steel plant by rotary hearth furnace

目前含锌粉尘处理工艺存在的一些问题(如粉化、结圈、设备故障率、经济性差等),可以通过优化加以改善。但由于这些工艺基于以煤为载体的高温碳冶金,能耗高、碳排放大、污染严重是其难以回避的共性问题,同时还产生了次氧化锌回收利用新难题。这些问题影响人们对美好环境的追求,亟需突破。

1.3 次氧化锌的综合利用现状

次氧化锌是含锌粉尘火法脱锌工艺的主要产品之一,除含有大量锌、铅外,还常含有铋、铟、锡等多种稀散金属,具有极高的综合利用价值。但其氟氯有害元素含量高,严重危害锌电积过程,增加除杂分离成本,且过程污染严重[9,26-29]。目前,次氧化锌综合利用流程是火法(湿法)脱氟氯-湿法浸出锌等有价元素。硫酸或氨水浸出工艺可制备各种等级的硫酸锌、碳酸锌、氧化锌等产品,在此过程中再利用组分的理化特性差异除杂和分离铋、铟等有价金属。本项目组开发了次氧化锌综合利用技术解决了多资源利用问题,具体流程如图3 所示。然而处理过程环境负荷大、能耗较高。

图3 一种次氧化锌综合利用流程Fig.3 A comprehensive utilization process of secondary zinc oxide

2 含锌粉尘氢还原

2.1 氢还原高值化技术路线构建

氢能具有能量密度大、零污染、零排放、可再生等特点,被视为21 世纪最具发展潜力的清洁能源,是人类的战略能源发展方向[30]。氢气属于高化学能还原剂,其还原潜能速率约比一氧化碳高一个数量级,因此由传统碳还原转向氢还原,具有更佳的热力学和动力学条件[31]。利用氢冶金取代传统的碳冶金是突破化石能源的障碍、减少CO2排放、实现清洁生产非常有效的解决路径。

目前富氢气体已用于铁矿气基直接还原[31],包括Midrex、HYL、Finmet 等工艺,它们均采用天然气重整制富氢气体。我国由于缺乏天然气,气基直接还原铁没有发展起来。经过多年发展,国内外已经开发多种制氢技术,包括电解制氢、水煤气制氢、焦炉煤气或甲醇制氢,特别是再生电等有望取得长足发展,将会解决大规模、低成本的绿氢制取难题。

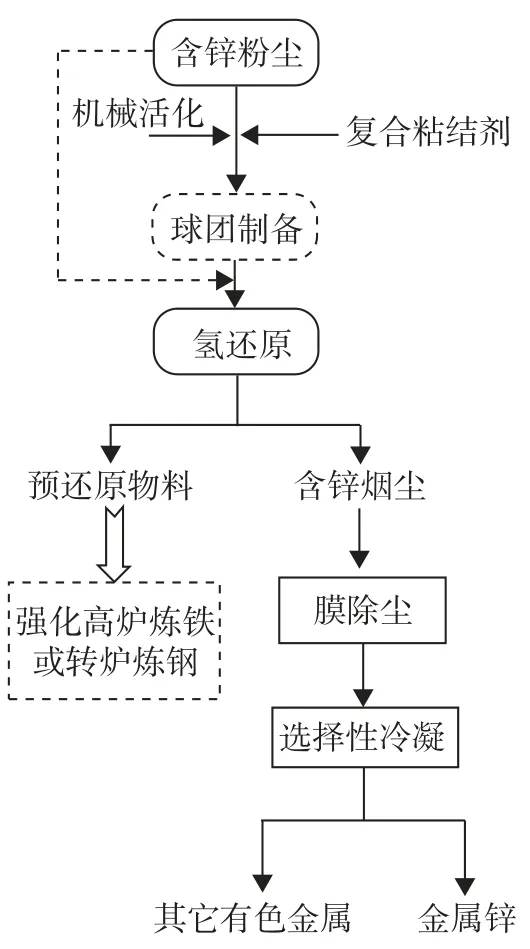

根据火法还原特点,还原过程本应产生金属锌、铅、铟等,但由于冶炼工艺及装备,最终已还原成金属态的有色金属又二次氧化成氧化锌等金属氧化物,这就客观造成了含锌粉尘综合利用整体能耗高、环境负荷大。因此必须构建还原气氛回收金属锌、铅等的新型技术路线。同时考虑到氢的低碳清洁和快速反应特点,本团队提出钢厂含锌粉尘氢还原低碳高值化新思路:通过氢还原将含锌粉尘中的铁、锌、铅和铋等有价金属还原,还原后的锌、铅、铋以气体形态被氢气载体带走,实现金属铁与有色金属的分离,含氢烟气再通过梯级冷凝分离锌、铅等有色金属。技术路线见图4。

图4 钢厂含锌粉尘氢还原低碳高值化新思路Fig.4 New idea of hydrogen reduction of zinc containing dust in steel plant

氢还原的产物是水,可实现绿色冶炼。氢还原过程一直处于还原气氛,即可将锌、铅等有色金属元素以金属态回收,利用还原气体中组分、饱和蒸气压及沸点的差异,可以得到纯的金属锌、铅等有色金属,改变了回转窑、转底炉还原由于气氛的问题只能得到锌、铅等氧化物中间产品的难题,大大缩短流程,降低了后续富集分离的难度、成本和环境负荷。

2.2 氢还原路线主要工序及研究基础

2.2.1 含锌粉尘制备球团

新路线工序之一是粉尘的球团制备,由于粉尘成分波动大,特别是粉尘中碳含量差异大,因此需要针对性地研究含锌粉尘造球过程的理论及技术装备问题。研究团队已通过预润湿活化手段,在润湿时间10 min、造球时间12 min、生球水分14.8%左右、膨润土用量1.0%的条件下,制备的生球0.5 m 落下强度为12.1 次,抗压强度46 N/个,干球抗压强度高达157 N/个,干燥粉化率小于1%,湿球和烘干球的外观形貌见图5。

图5 含锌粉尘球团宏观形貌Fig.5 Macromorphology of pellets containing zinc dust

2.2.2 含锌粉尘球团氢还原

新路线工序之二是含锌粉尘球团的氢还原,其有两大特点:含锌粉尘中含有碳,在氢还原过程中,碳同时参与反应,与氢气产生协同效应,因此反应过程既有内生的碳热直接还原,还有外来的氢气还原;多组分参与的复杂反应过程,含锌粉尘还原涉及到铁氧化物,锌、铅、钾、钠等多种金属氧化物还原,氟、氯等杂质元素也会影响还原反应。

Zn 的熔点和沸点较低,分别为420 ℃和907 ℃,由于锌蒸汽在还原气中的浓度低,实际锌挥发温度远低于沸点。其它有色金属也类似。

通过热力学计算可得氢气还原锌氧化物和铁氧化物的平衡气相组成与温度的关系如图6 所示。对于高锌含锌粉尘,氧化锌(体积分数20%)还原曲线与氧化铁还原曲线相交点对应的温度为780 ℃。当体系温度高于780 ℃时,氧化锌比氧化铁更容易还原。在1 000 ℃条件下,经过60 min 的氢还原可以得到金属化率95%,抗压强度1 695 N/个,残锌含量仅为0.03%的高强度金属化球团。含锌粉尘氢还原后得到的金属化球团微观结构如图7 所示,由金属铁、渣相、浮氏体和少量空隙组成。

图6 H2 还原锌氧化物和铁氧化物的平衡气相组成Fig.6 Equilibrium gas phase composition diagram of zinc oxide and iron oxide reduced by H2

图7 氢还原后金属化球团的微观结构Fig.7 Microstructure of metallized pellets after hydrogen reduction

2.2.3 含尘金属烟气分离

新路线工序之三是粉尘和金属态锌、铅等分离。普通铁矿的氢还原,还原尾气主要完成除尘等净化过程,而本体系高温尾气中含有Zn(g)、Pb(g)及氟化物、氯化物及粉尘等,在降温过程会出现气-液-固三相。根据锌、铅、铋等蒸发热力学数据,可以得到还原气氛下的金属蒸汽与氟化物和氯化物的平衡温度与含量关系如图8 所示,从图8 可见,利用物理特性的差异能够分离金属锌,其它混合金属也可进一步进行分离。

图8 金属蒸汽与粉尘中氯化物和氟化物的平衡温度与含量关系Fig.8 Relationship between equilibrium temperature and content of metal vapor and chlorides and fluorides

2.2.4 还原球团后处理

至于还原得到的金属化球团,含有一定的脉石,由于锌、铅、钾、钠等已经被脱除,球团完全可以作为钢厂的金属铁原料使用。如果球团脉石含量特别高,还可通过破碎、球磨和磁选得到金属铁粉,进一步提高产品的附加值。项目组已开发含锌粉尘还原铁--磁选金属铁粉工艺路线,并已在多家企业生产应用,为氢还原含锌粉尘+磁选金属铁粉积累了坚实的理论和实践基础。

总的来说,通过氢气还原有望实现钢厂含锌粉尘的低碳化冶炼,同时还可以得到附加值更高的金属锌及其它金属产品。

3 结论

对国内外的钢厂含锌综合利用理论及技术进行了分析,并且提出了新型的氢还原低碳排放高值化利用技术思路:通过氢还原将含锌粉尘中的铁和锌、铅、铋等有价金属还原,还原后的锌、铅、铋以气体形态被氢气载体带走,实现金属铁与有色金属的分离,含氢烟气再通过梯级冷凝分离锌、铅等有色金属。开展了含锌粉尘制备球粒、氢还原理论和试验验证、含锌蒸汽分离理论及磁选等研究工作,为本技术思路的实施提供了坚实的基础。新技术有希望实现钢厂含锌粉尘的低碳化冶炼,同时还可以得到附加值更高的金属锌及其它金属产品。