热处理对铸态Mg-Sn-Al-Zn-Si 合金组织和性能的影响①

马 冬, 张建新

(河南理工大学材料科学与工程学院,河南 焦作 454000)

镁合金是工程应用中最轻的金属结构材料,且可以回收利用,被誉为21 世纪的“绿色工程材料”。 镁合金因其优良的阻尼能力、高比强度和良好的浇铸性能等,在汽车制造、电子通信、航空航天等行业得到广泛应用[1-5]。 实际生产中,铸态镁合金、变形镁合金等均需通过热处理工艺来满足特定应用要求,热处理能细化合金组织,调整和改善第二相的结构、分布等,显著提升镁合金的强度、韧性和其他性能[6-9]。 Mg-Sn-Al-Zn-Si 合金中主加元素Sn 在Mg 中的固溶度随温度变化较大,采用固溶、时效处理能显著提升该合金的性能。 本文以Mg-5Sn-1.5Al-1Zn-1Si 合金为研究对象,探讨了固溶、时效和固溶+时效态合金的组织和力学性能,以期得到Mg-Sn-M 系高性能镁合金,并为该系合金的研发提供理论依据和技术支持。

1 实验材料与方法

在井式电阻炉中熔炼所需合金试样,主要原材料为纯Mg 锭(99.9%)、纯Sn 锭(99.9%)、纯Al 锭(99.9%)、纯Zn 锭(99.9%),Si 以Mg-10Si 中间合金的形式加入。 在依次加入原材料后开始熔炼,熔炼过程中使用碳棒持续均匀搅拌熔体,并通入CO2+0.1% SF6的混合气体加以保护。 熔炼完成后将熔体倒入Φ20 mm 的铁制模具中获得铸锭试样。 用电火花线切割机将铸锭切割成大小合适的方形金相试样,然后对试样进行热处理,热处理后的试样经打磨抛光后,用4%的硝酸酒精溶液腐蚀。 固溶处理将试样加热到510 ℃,分别保温4 h、8 h、12 h,然后在水中淬火冷却;时效处理将试样重新加热到200 ℃,再分别保温8 h、16 h、24 h,随后在空气中冷却至室温;固溶+时效处理选择510 ℃×最佳处理时间+200 ℃×最佳处理时间。

对铸态、固溶态、时效态及固溶+时效态合金试样进行显微组织观察与分析、拉伸性能和硬度等测试。用MA500GBD 金相显微镜和JSM-6700F 型扫描电镜观察合金的显微组织。 按照GB/T 228.1—2021,采用CMT5105-100KN 电子万能试验机对试样进行拉伸测试。 采用HBRVD-187.5 数显布洛维硬度计检测合金硬度。

2 实验结果与分析

2.1 组织观察与分析

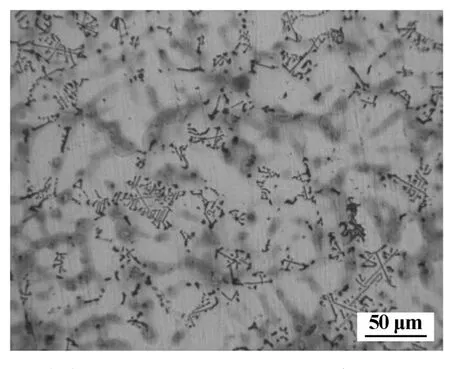

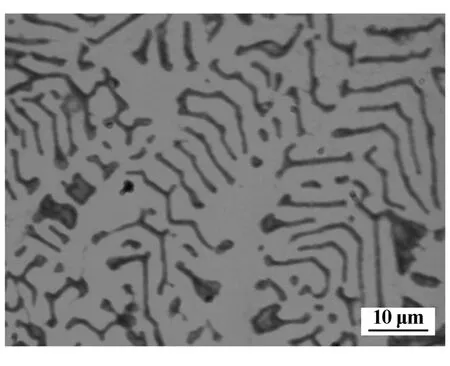

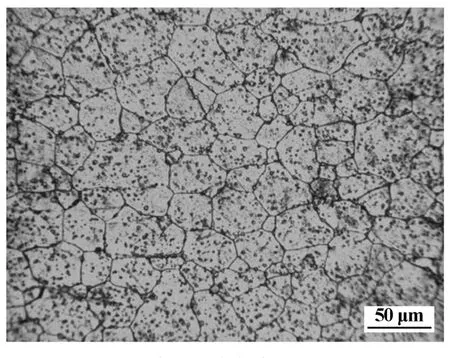

图1 为铸态Mg-5Sn-1.5Al-1Zn-1Si 合金的显微组织。 由图1 可知,合金组织由白色α-Mg、粗大的枝晶和其他化合物组成。 根据Mg-Si 二元合金相图[10],合金中Si 含量小于1.34%时,会产生细小的共晶组织,显微组织中汉字状组织为共晶Mg2Si 相,在合金组织中存在量较多且多偏聚在晶界处。 合金晶粒分布不均匀,大小不一,平均尺寸约30 μm。 枝晶组织不连续,呈弥散分布,间距较大,一些枝晶中还有黑色析出相。铸态Mg-5Sn-1.5Al-1Zn-1Si 合金中的Mg2Si 枝晶形貌如图2 所示。

图1 铸态Mg-5Sn-1.5Al-1Zn-1Si 合金显微组织

图2 铸态Mg-5Sn-1.5Al-1Zn-1Si 合金中的Mg2Si 枝晶形貌

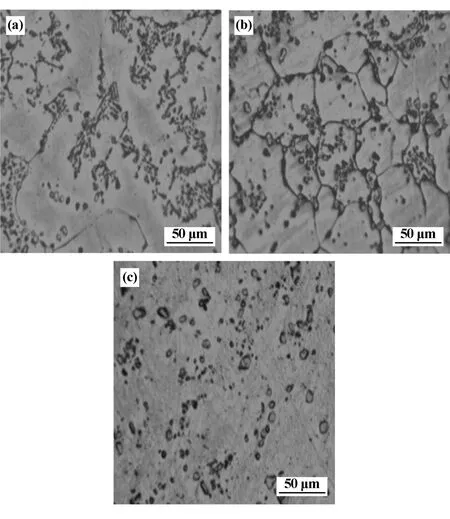

图3 为固溶态合金显微组织。 由图3 可知,随着保温时间增加,合金组织晶粒球形化趋势逐步明显,达到过饱和固溶时,合金组织析出少量细小的第二相颗粒。 固溶4 h 时,枝晶组织开始溶解,少量晶粒呈现出不规则球形,晶界不清晰,偏聚在晶界处的合金相开始减少,多往晶内聚集靠拢;固溶8 h 时,枝晶组织完全溶解于镁基体,形成过饱和固溶体,晶粒得到进一步球化,并析出少量细小的二次颗粒相,与铸态相比,粗大形状的合金相已彻底改变,组织呈现均匀分布,晶界较清晰;固溶12 h 时,组织均匀度下降,析出的颗粒相虽然较弥散,但尺寸大小不一,大量颗粒相粒径在8 μm上下,这是固溶时间过长,颗粒相重新聚集长大,进而导致合金组织均匀度降低。 由此可知,随着固溶时间增加,合金经历完全固溶、过饱和固溶和晶粒析出、析出相重新聚集长大3 个阶段。 综合分析,铸态Mg-5Sn-1.5Al-1Zn-1Si 合金适宜的固溶处理制度为510 ℃×8 h。

图3 不同保温时间下固溶态合金显微组织

图4 为时效态合金的显微组织。 由图4 可知,时效8 h 时,粗大的枝晶变为细小的树枝晶,只有少量晶粒发生球化,晶粒尺寸变化不大,不连续的颗粒相开始从组织中析出,偏聚在晶界处的合金相开始迁移,晶界模糊;时效16 h 时,组织形貌已完全改变,晶界处的偏聚合金相往晶内迁移,组织内部有大量第二颗粒相析出,粒径尺寸较均匀,晶界较清晰,组织均匀度得到有效提高;时效24 h 时,组织内部析出的第二颗粒相进一步增加,其分布方式变为网状结构,大量二次相颗粒靠拢聚集,晶界也重新出现偏聚合金相,组织均匀度显著降低。 由此可知,随着时效时间延长,合金组织析出方式经历了非连续性的不完全析出、连续性的完全析出、过时效的网状析出。 综上所述,铸态Mg-5Sn-1.5Al-1Zn-1Si 合金适宜的时效处理制度为200 ℃×16 h。

图4 不同保温时间下时效态合金显微组织

图5 为固溶+时效(510 ℃×8 h+200 ℃×16 h)态合金的显微组织。 晶粒在固溶过程中先发生球化,随后在时效过程中组织内部析出连续分布的密集二次相颗粒,尺寸较细小,弥散分布。 与仅固溶处理或仅时效处理的合金组织相比,固溶+时效后合金晶界更平整清晰,均匀度更高。 热稳定性高的硬脆Mg2Sn 等析出相能阻止基面滑移,显著提升合金强度。

图5 固溶+时效态合金显微组织

2.2 硬度测试及分析

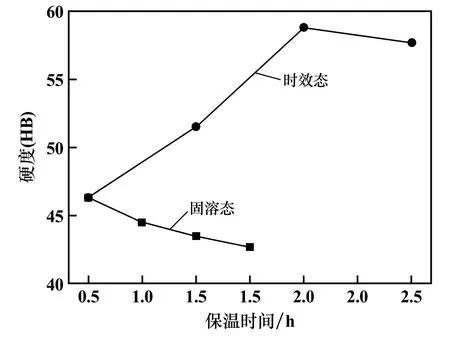

图6 为保温时间对不同状态合金硬度的影响。 由图6 可知,合金经固溶处理后,其硬度值要比相应的铸态合金低,且随着保温时间延长,合金硬度逐渐降低。原因是随固溶时间增加,偏聚在晶界处的粗大硬脆合金相(Mg2Si、Mg2Sn 等)固溶到α-Mg 基体中,在形成过饱和固溶体后,析出的细小且弥散分布的二次颗粒相无法有效地阻碍晶粒长大,导致合金硬度下降。 固溶处理前期,硬度下降速率较大,之后下降速率减小,这是因为前期阶段偏聚在晶界处的粗大硬脆合金相溶解较快,快速固溶到镁基体中。

图6 保温时间对不同状态合金硬度的影响

经时效处理后,合金硬度比未经处理的铸态合金高,合金硬度随着保温时间延长先增大到峰值,后随之减小。 因为随着保温时间增加,析出的强化相逐渐细化,这些析出相与镁基体的点阵数目和排列方式相差很大,它们四周发生畸变形成应力场,而且析出相多分布于位错线的滑移面上。 位错前移时,位错线要克服应力场并强行切过析出相,致使位错移动困难,从而使硬度提升。 继续延长保温时间,析出相靠拢聚集,长大粗化,位错运动变为位错线绕过析出相,位错开动容易,强化效果变弱,合金硬度下降。

2.3 力学性能分析

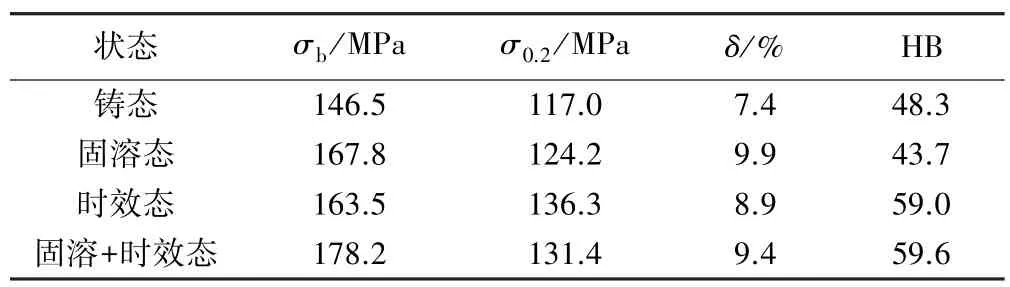

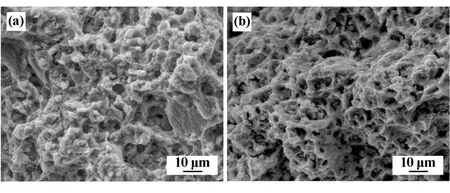

表1 列出了Mg-5Sn-1.5Al-1Zn-1Si 合金在不同状态下的力学性能。 由表1 可知,固溶处理(510 ℃×8 h)后,合金大部分力学性能得到明显提高,其中抗拉强度显著提升,延伸率达到峰值,为9.9%,屈服强度小幅度提升;硬度较铸态下降了9.5%,一些硬质强化相溶解到基体组织中,对硬度有一定影响。 时效处理(200 ℃×16 h)后,合金力学性能呈上升状态,屈服强度达到136.3 MPa,相较于铸态合金,抗拉强度、硬度分别提升了11.6%、22.1%,延伸率提升了20.3%。 固溶+时效处理(510 ℃×8 h+200 ℃×16 h)后,相对于铸态合金,抗拉强度、屈服强度、延伸率和硬度分别提升了21.6%、12.3%、27.0%和23.4%,此时合金具有更好的综合力学性能,断裂形貌已由铸态的准解理脆性断裂过渡到准解理韧性断裂,如图7 所示。

表1 Mg-5Sn-1.5Al-1Zn-1Si 合金不同状态下的力学性能

图7 Mg-5Sn-1.5Al-1Zn-1Si 合金拉伸断口形貌

分析热处理后的合金组织可知,对合金固溶处理时,粗大的枝晶溶解,晶粒球化,大量的合金相溶解到基体中,形成过饱和固溶体,达到固溶强化,相较于铸态,合金抗拉强度、屈服强度和伸长率都有提升。

对合金时效处理时,是没有经过固溶阶段直接进行的,只有少量晶粒球化和低熔点相溶解,大部分合金相得到有效迁移,且组织中析出连续分布的二次颗粒相,相较于铸态合金,其力学性能全方位提升,抗拉强度达到峰值,原因是:一方面晶粒得到细化,平均尺寸细小,数量多,呈弥散分布,晶界清晰,总长度变大,位错运动需要更大的力才能从一个晶粒跨到另一个晶粒,产生细晶强化;另一方面,析出相为硬脆相,提升了合金强度,且这些析出相也能阻碍位错运动。 相对于固溶态,时效态合金延伸率有所下降,这是因为过时效时大量二次相偏聚,在晶界处呈网状分布,这些网状相与α-Mg 基体的结合力度下降,弱化效果明显,合金易断裂。

对合金固溶+时效处理时,第一阶段合金相溶解到基体中,形成过饱和固溶体;第二阶段合金组织析出大量二次颗粒相,析出相粒径细小、弥散分布,晶界平整清晰,组织均匀度高,此时合金具有更好的综合力学性能。

3 结论

1) 铸态Mg-5Sn-1.5Al-1Zn-1Si 合金固溶处理时,随着保温时间延长,合金组织中枝晶溶解,晶粒逐步球化,当固溶处理制度为510 ℃×8 h 时,形成的过饱和固溶体经历脱溶过程,析出少量细小的二次颗粒相,组织分布均匀,合金固溶效果较佳。

2) 铸态Mg-5Sn-1.5Al-1Zn-1Si 合金时效处理时,随着时效时间延长,合金中组织形貌发生改变,当时效处理制度为200 ℃×16 h 时,偏聚在晶界处的合金相析出迁移,晶界清晰,组织均匀度有效提高,合金屈服强度达到最大值136.3 MPa,较铸态提升16.5%。

3) 铸态Mg-5Sn-1.5Al-1Zn-1Si 合金在固溶+时效处理时,组织中分布有连续弥散分布的细小二次相颗粒,晶界更平整清晰,均匀度更高,合金抗拉强度和硬度达到峰值178.2 MPa 和59.6HB,分别较铸态合金提升了21.6%和23.4%。 本合金适宜的热处理工艺为510 ℃×8 h+200 ℃×16 h。