回火冷却速率对30CrMnSiA 组织与性能的影响①

李 丰, 许 磊, 饶 金, 李彩虹, 周玉成, 王 琴, 张海盟

(1.航空工业江西洪都航空工业集团有限责任公司,江西 南昌 330096;2.空军装备部驻南昌地区军事代表室,江西 南昌 330000;3.南昌航空大学,江西 南昌 330063)

30CrMnSiA 钢属于合金结构钢,强度高,加工性能、抗疲劳性能好,但焊接性能较差,实际生产中一般经调质后使用。 调质后的30CrMnSiA 钢有很高的强度和足够的韧性,可用于制作砂轮轴、齿轮、链轮等,在航空航天领域被广泛用于制造各种重要锻件、机械加工零件及紧固件等[1-3]。 然而,在热处理过程中,30CrMnSiA 钢容易产生回火脆性,从而导致材料性能降低。 因此,消除热处理中产生的回火脆性非常重要。

目前,国内针对钢件热处理过程中冷却速度与力学性能的关系已开展了部分研究工作,发现回火温度对高冷速试验钢力学性能的影响大于对低冷速试验钢力学性能的影响[4];同时也发现正火12Cr1MoV 钢的回火脆化在较高温区和较低温区具有两种不同的冷速敏感性[5]:较低温区(<640 ℃),随回火温度降低,炉冷试样具有较高的脆化敏感性,空冷试样脆化程度得到改善;较高温区(>640 ℃)炉冷和空冷试样的脆化敏感性差别不大。 回火时所用介质的冷速越高,钢强度及硬度越高,但伸长率会降低;冷却速率较快时,由于形成碳化物所需的C、Cr 元素扩散时间少,碳化物尺寸减小, 分布更加弥散均匀[6-11]。 目前针对30CrMnSiA 钢回火相关的研究主要集中在回火温度对其性能的影响,关于回火冷速对其性能影响方面的研究较少。 本文对30CrMnSiA 钢进行不同冷速下的回火实验,并对回火后样品进行力学性能测试及微观组织分析,探究回火冷却速率对30CrMnSiA 钢性能的影响及其组织演变规律。

1 实验

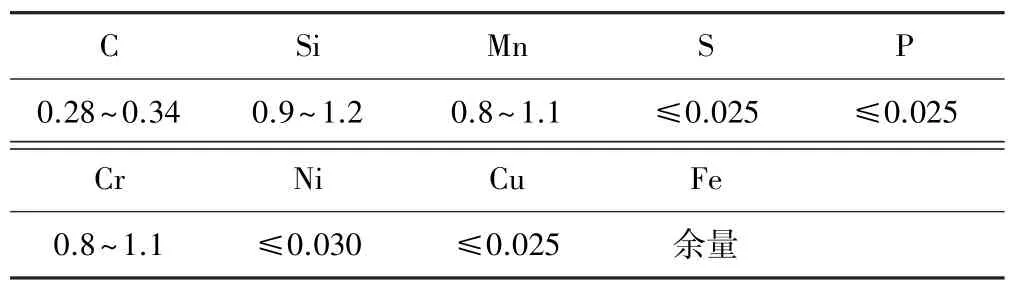

采用退火态30CrMnSiA 钢进行实验,钢材成分如表1 所示。 先进行淬火及回火实验,并对热处理后的样品进行加工。 参照GB/T 229—2007《金属材料夏比摆锤冲击试验方法》,选择全尺寸夏比V 型缺口,使用线切割机对棒材进行加工,试样尺寸55 mm×10 mm×10 mm,如图1 所示。 去除线切割加工试样表面的油污及氧化部分,并用酒精洗净后烘干。

表1 30CrMnSiA 钢化学成分(质量分数)%

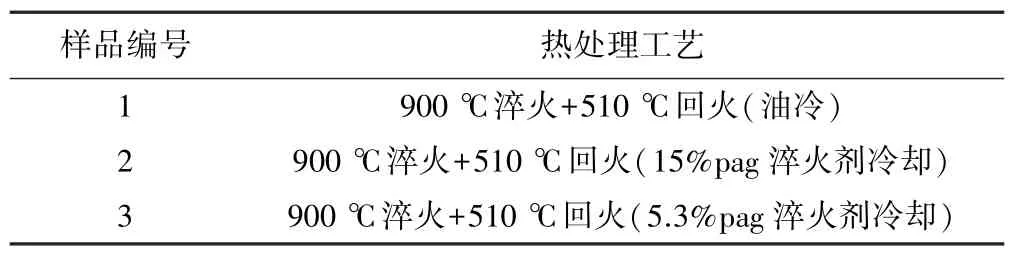

将切割后的样品放入空气电炉中进行淬火及回火处理,淬火工艺方案为:以升温速率10 ℃/min 将电炉升温到900 ℃,到温装样,保温30 min,油冷;回火工艺方案为:510 ℃回火,到温装样,保温60 min;冷却方式为:油冷、15%pag 淬火剂冷却、5.3%pag 淬火剂冷却。样品热处理工艺见表2。

表2 30CrMnSiA 样品热处理工艺

对热处理后样品进行冲击实验,在棒材中间位置取样,每组样品进行3 次冲击实验,取平均值作为该样品冲击韧性值。 而后对冲击后样品进行硬度测试。

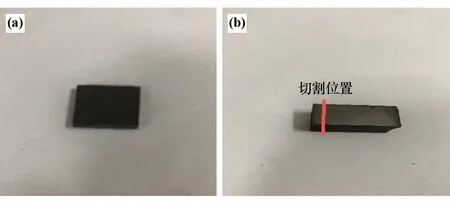

使用XSTRESS 3000 型X 射线应力测试仪对部分热处理后的样品表面进行残余应力检测,检测前把表面打磨平整,测试过程中样品不能移动,每次测量样品表面3 个点的值,取平均值。 残余应力测试包括样品表面及样品内部4 mm 处,侧面为表面样品在距离尾端4 mm 左右切割的一个小方块,如图2 所示。

图2 样品侧面及样品切割位置

在断口附近截取金相试样,打磨后使用5%硝酸酒精腐蚀15 s。 采用ZXcamera-1600 型光学显微镜及Nova Nano SEM450 型扫描电镜对30CrMnSiA 钢微观组织进行观察,采用xstress-3000 型残余应力测试仪测试样品表面残余应力,采用瑞典IVF 冷却特性测试仪测试3 种冷却介质的冷却特性。

2 实验结果及讨论

2.1 力学性能分析

2.1.1 硬度分析

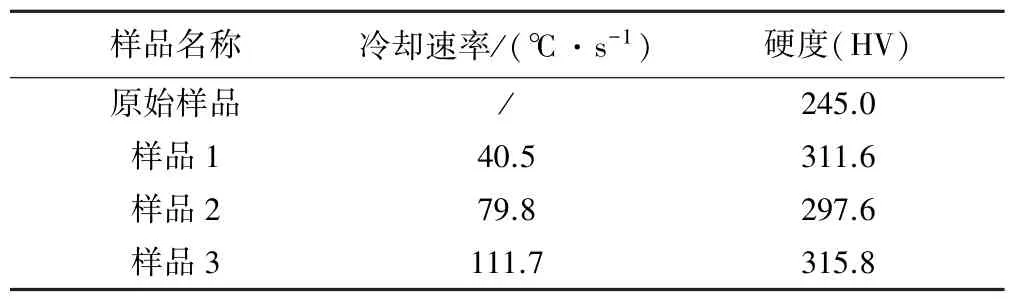

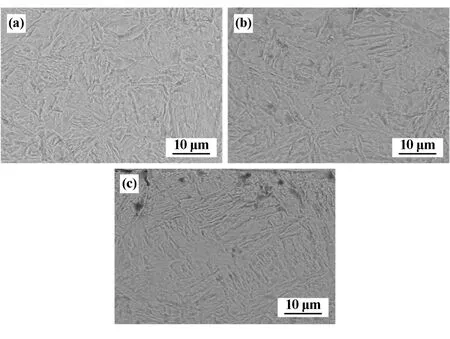

样品硬度测试结果见表3。 从表3 可以看出,冷却速率对样品硬度影响较小,3 组样品硬度无太大差别。

表3 样品硬度测试结果

2.1.2 冲击性能分析

样品冲击性能测试结果见表4,最后的冲击韧性值为多个样品测试后的平均值。 从表4 可以看出,随着冷却速率增加,样品冲击性能逐渐提高,但提升幅度不大。

表4 样品冲击性能测试结果

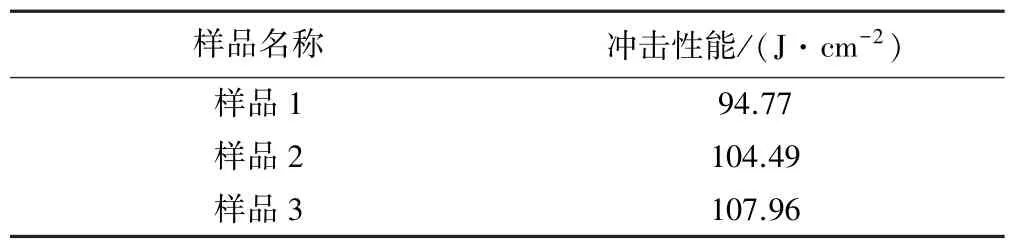

2.1.3 残余应力分析

样品表面残余应力测试结果见表5。 从表5 可以看出,油冷的冷却速率最低,其表面残余应力也最小;5.3%pag 淬火剂冷却样品残余应力最大;油冷样品表面残余应力为压应力,距表面4 mm 处的内部残余应力为拉应力。 这是因为工件在加热和冷却过程中,表层和心部的冷却速率和冷却时间不一致形成温差,导致体积膨胀和收缩不均而产生应力,即热应力,在热应力作用下,表层开始温度低于心部,收缩也大于心部,使心部受拉,冷却结束时,心部最后冷却体积收缩不能自由进行而使表层受到压应力、心部受到拉应力。 这种现象受到冷却速率、材料成分和热处理工艺等因素的影响。 冷却速率越高,含碳量和合金成分越高,冷却过程中在热应力作用下产生的不均匀塑性变形越大,最终产生的残余应力也越大[12-16]。

表5 样品表面残余应力测试结果

2.2 微观组织分析

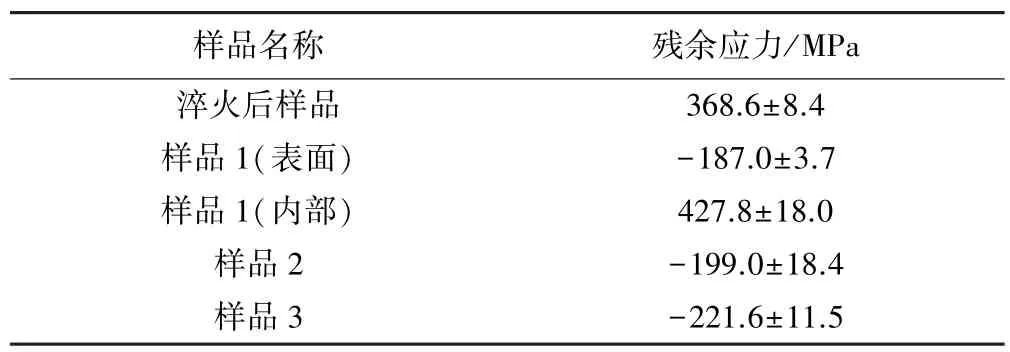

对回火后样品进行显微组织分析,结果如图3 所示。 回火后样品组织均为回火索氏体、少量铁素体和碳化物,碳化物在晶界和晶粒内部弥散析出。

图3 回火后样品SEM 图

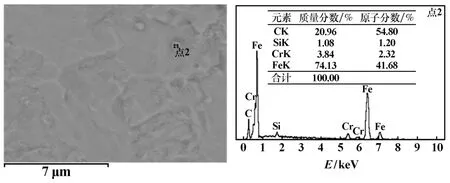

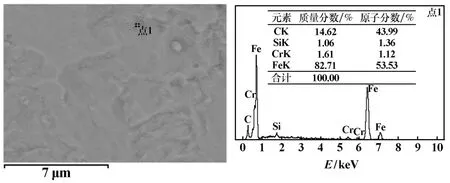

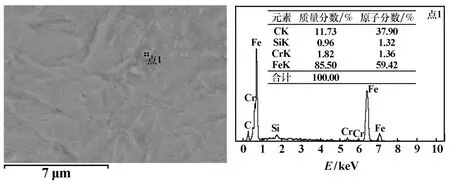

对3 个样品放大后可以观察到铁素体基体上有细小的颗粒状碳化物,对碳化物采用点扫描方式进行能谱分析,观察碳化物元素含量,结果如图4 ~6 所示。其中样品1 碳化物中C 元素含量为54.80%、样品2 碳化物中C 元素含量为43.99%、样品3 碳化物中C 元素含量为37.90%,呈现逐渐下降的趋势。 3 种冷却介质的冷却速率为:油<15%pag 淬火剂<5.3%pag 淬火剂,在冷却过程中,碳化物会沿晶界和晶粒内部弥散析出,冷却速率越大,样品停留在碳化物析出敏感区间的时间越短,基体上析出的碳化物越少,则在能谱中观察到C 元素含量越少。 从元素种类上来看,C 主要与Fe 结合形成铁碳化合物,少量C 与Cr、Si 元素形成铬碳化合物、硅碳化合物。 3 种冷却介质在510 ℃下的最大冷速分别为40.5 ℃/s、79.8 ℃/s、111.7 ℃/s,属于快速冷却,在该冷速条件下碳化物含量较少(见图3),说明在快速冷却条件下冷速对碳化物含量影响较小。

图4 样品1 能谱分析结果

图5 样品2 能谱分析结果

图6 样品3 能谱分析结果

一般来说,回火温度越高,碳化物尺寸越大。 碳化物的生长除受温度影响外,还受到冷却速率的影响。碳化物的生长需要基体中的C、Cr 等元素扩散析出,随着冷却速率增加,碳化物生长时间减少,远程的原子扩散不充分,无法满足碳化物继续长大的成分需求[17]。 因此,回火过程中冷速越快,样品中碳化物尺寸越小。 本文研究的3 组样品冷速都较大,从图3 看出,3 组样品的碳化物尺寸都较小,没有明显差别。

3 结论

1) 回火冷速对30CrMnSiA 硬度影响较小;随着回火冷却介质冷却速率增加,30CrMnSiA 样品冲击性能小幅提高。

2) 30CrMnSiA 经510 ℃回火后的样品表面主要受到压应力、心部受到拉应力,随着回火冷却速率增加,样品表面受到的压应力增加,回火冷却速率越快,冷却后样品表面残余应力越大。

3) 冷却过程中,30CrMnSiA 钢中碳化物会沿晶界及晶粒内部弥散析出,冷却速率越大,样品停留在碳化物析出敏感区间的时间越短,基体上析出的碳化物越少。 回火过程中C 元素主要与Fe 元素结合形成铁碳化合物,少量C 元素与Cr、Si 元素形成铬碳化合物、硅碳化合物。 在快冷范围内冷速对碳化物含量及尺寸影响较小。