分质回收铜冶炼废酸中酸、砷、铜/锌的电渗析新工艺①

曾 娟, 张玉凤, 余侃萍, 刘 孟, 张立刚

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

铜冶炼烟气制酸生产过程中产生大量废酸,废酸中含有大量金属,如铜、铅、锌、砷等[1-2]。 目前,常用中和沉淀法处理废酸,不仅消耗大量药剂,而且产生大量危废石膏渣[2-4]。 有学者提出采用硫化法回收废酸中的铜[5-7],但此法不能回收锌。 电渗析在电能的作用下能有效实现废水中离子的定向迁移,不需引入无机盐离子[8-10],可以满足废酸分质处理需求。 本文采用电渗析预分离砷-双极膜分质的电渗析串联工艺,分质处理铜冶炼废酸,可为铜冶炼废酸分质梯级资源化利用提供技术支持。

1 实验

1.1 实验原料及设备

废酸取自山东某冶炼企业,其酸度为1.7%,主要化学成分见表1。

表1 废酸主要化学组成mg/L

主要实验试剂包括硫酸、亚砷酸钠、硫酸铜、硫酸锌,均为分析纯;试验用水为自制去离子水。 主要设备为EX3BT 型电渗析实验成套设备。

1.2 实验原理

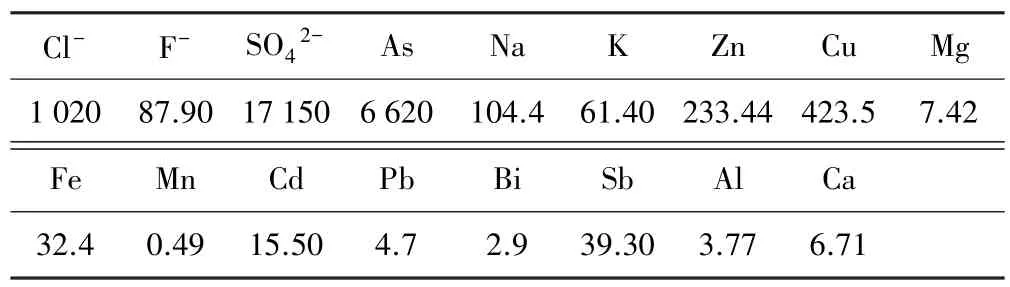

双极膜电渗析设备主要由三部分组成:①由阴膜、阳膜、双极膜和隔板依次叠加分别组成电渗析膜堆和两隔室双极膜膜堆;②阴极和阳极,电极板均为镍电极;③其他附属设施,如泵、电导率仪等。 双极膜电渗析原理如图1 所示。

图1 双极膜电渗析原理

1.3 实验方法

1.3.1 电渗析-双极膜组合工艺分离酸、砷、铜/锌

根据实际废酸成分,采用化学试剂配制模拟废酸。将模拟废酸泵入电渗析淡室,去离子水泵入电渗析浓室,接通电源,考察恒定电流(电流密度4.0 mA/cm2)条件下运行时间、砷浓度、酸度等对砷分离率的影响。电渗析浓室出水(分离砷后)通入双极膜电渗析盐(S)室,去离子水通入酸(B)室,接通电源,考察恒定电流(1.5 mA/cm2)条件下运行时间、砷浓度、酸度、铜/锌离子浓度等对酸、铜/锌分离率的影响。

1.3.2 电渗析-双极膜分质串联工艺处理实际废酸

取山东某冶炼厂经骤冷收砷后的烟气洗涤水(其成分如表1 所示),采用电渗析分离砷-双极膜电渗析分离铜/锌和酸的串联工艺,分离酸、砷、铜/锌,考察该组合工艺对实际废酸中酸、砷、铜/锌等有价金属的分离情况。

1.4 分析方法与数据处理

采用滴定法测定H+浓度;通过原子吸收分光光度法测定淡水、浓水和原液中的铜、锌离子浓度;采用选择性电极法测定氟、氯离子含量;采用硫代氧基甲酸银盐分光光度法测定砷含量。 计算砷分离率、酸分离率、铜/锌分离率:

式中WAs为砷分离率,是砷截留在电渗析淡室/双极膜盐室的质量占比,%;CAs,1为电渗析浓室/双极膜盐室中砷的浓度,mg/L;CAs,0为废酸中砷的初始浓度,mg/L;V0为电渗析淡室/双极膜盐室进水废酸体积,L;V1为处理后电渗析淡室/双极膜盐室体积,L;WH为酸分离率,是电渗析浓室/双极膜酸室回收酸的质量占比,%;CH,2为电渗析浓室/双极膜酸室中酸的浓度,mg/L;CH,0为废酸中酸的初始浓度,mg/L;V2为处理后电渗析浓室/双极膜酸室体积,L;Wi为有价金属离子分离率,i代表铜/锌离子,是铜/锌在电渗析浓室/双极膜盐室的质量占比,%;Ci,3为电渗析浓室/双极膜盐室中i的浓度,mg/L;Ci,0为废酸中i的初始浓度,mg/L;V3为处理后电渗析浓室/双极膜盐室体积,L。

2 结果与讨论

2.1 运行时间对分质效果的影响

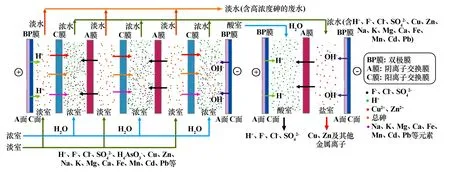

废酸酸度2%、As 浓度6.62 g/L、Cu2+浓度500 mg/L、Zn2+浓度500 mg/L,采用电渗析膜堆分离砷-双极膜堆分离有价金属和酸,结果见图2。 由图2 可知,随着电渗析的运行,电渗析淡室(废酸)中Cu2+/Zn2+、H+、SO42-等阴阳离子穿过阴膜和阳膜进入电渗析浓室中,浓室中溶液电导率稳步升高,H+和SO42-在20 min 内迁移速度较快,随运行时间增加,迁移速度逐渐降低,Cu2+和Zn2+迁移速度相近,运行时间大于50 min 后,迁移速度变慢;As 从电渗析淡室向浓室迁移的速度不变,基本被截留在淡室中。 电渗析淡室和浓室中各离子在电势作用下达到动态平衡后,浓室中砷回收率小于7%,电渗析浓室对铜、锌和酸的分离率达到最大,分别为98.33%、99.00%和96.30%。

图2 运行时间对分质效果的影响

随运行时间增加,电渗析淡室中阴阳离子迁移至浓室,淡室溶液电导率由初始的75 ms/cm 降至1 ms/cm;93%以上的As 被截留在淡室中,As 迁移性差可能与废酸中As 主要以分子态形式存在有关。 文献[11]研究表明,在As-Fe-H2SO4-H2O 体系中,As(V)在pH<2 时主要以中性H3AsO4分子态形式存在,As(III)在pH<7.5时主要以中性H3AsO3分子态形式存在。

随着双极膜电渗析的运行,双极膜电渗析盐室(废酸)中Cu2+、Zn2+等阳离子被截留,H+与双极膜A面产生的OH-中和生成水,而SO42-等阴离子穿过阴膜进入酸室中与双极膜C 面产生的H+结合形成酸,Cu2+、Zn2+等阳离子截留率随运行时间增加变化较小,SO42-等阴离子截留率随运行时间增加逐渐减小,运行80 min 后,双极膜电渗析盐室和酸室中各离子在电势作用下达到动态平衡,盐室对Cu2+和Zn2+的截留率均大于99%,对As 的截留率大于95%,对SO42-等阴离子的截留率小于2%。 随运行时间增加,双极膜电渗析盐室中SO42-等阴离子迁移至酸室,酸室溶液电导率上升至75 ms/cm,电渗析酸室对酸的回收率大于95%。

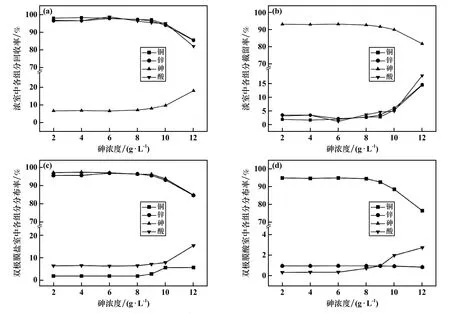

2.2 砷浓度对分质效果的影响

砷作为铜冶炼废酸中除酸外含量最高的物质,其初始浓度在较大程度上影响电渗析-双极膜的分质效率。废酸酸度2%、Cu2+浓度500 mg/L、Zn2+浓度500 mg/L,砷浓度对铜、锌、酸和砷分离效果的影响见图3。 由图3可知,废酸中As 浓度小于9 g/L 时,电渗析工艺对铜、锌、酸和砷的分离率较稳定;砷浓度大于9 g/L 后,铜、锌、酸和砷分离率大幅下降,砷浓度12 g/L 时,铜、锌、酸和砷分离率分别降至85%、85%、82%和81%。 废酸中砷浓度小于9 g/L 时,电渗析-双极膜组合工艺铜、锌、酸和砷的分离率较稳定;砷浓度大于9 g/L 时,电渗析-双极膜组合工艺对铜、锌、酸和砷总分离率大幅下降,砷浓度12 g/L 时,电渗析-双极膜组合工艺对铜、锌、酸和砷总分离率分别降至84%、84%、76%和15%,可能与砷浓度过高损坏膜孔有关。 因此,应控制砷浓度小于9 g/L,电渗析-双极膜组合工艺才能有效分离废酸中的铜、锌、酸和砷。

图3 砷浓度对分质效果的影响

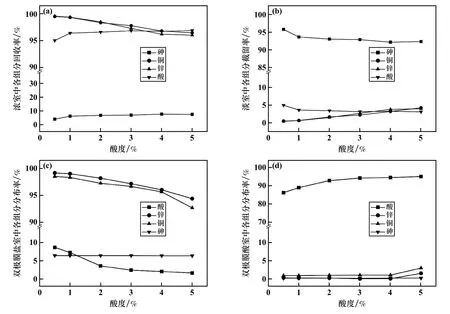

2.3 酸度对分质效果的影响

废酸砷浓度6 g/L、Cu2+浓度500 mg/L、Zn2+浓度500 mg/L 时,酸度对电渗析-双极膜组合工艺分质效果的影响见图4。 由图4 可知,废酸酸度1%~5%,电渗析-双极膜组合工艺对废酸中铜、锌、酸和砷的分离率分别大于96%、96%、95%和92%,废酸酸度小于1%时,电渗析工艺对废酸中酸的分离率略有下降,与酸总量降低导致分离率降低有关。 废酸酸度对电渗析-双极膜组合工艺砷分离率的影响较小,但铜、锌总分离率随酸度增加而降低,酸总分离率随酸度增加而提高,其中废酸酸度小于1%对酸分离率影响较大。 废酸酸度1%~5%时,电渗析-双极膜组合工艺对铜、锌、酸和砷的分离率分别大于95%、95%、90%和93%。 因此,应控制酸度在1%~5%之间,电渗析-双极膜组合工艺对铜、锌、酸和砷均有较好的分离效果。

图4 酸度对分质效果的影响

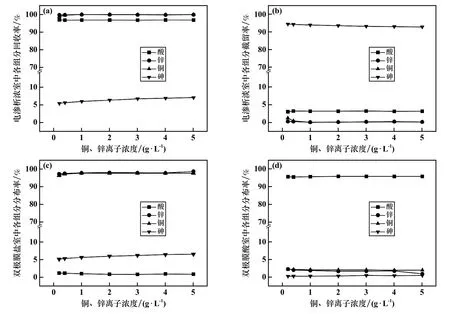

2.4 铜、锌离子浓度对分质效果的影响

废酸酸度2%、砷浓度6 g/L,Cu2+和Zn2+浓度同步改变对分质效果的影响见图5。 由图5 可知,废酸中铜、锌含量0.5 ~5 g/L 时,对电渗析分离铜、锌、酸和砷的影响较小,电渗析-双极膜组合工艺分离铜、锌、酸和砷总分离率较稳定,分别大于95%、95%、95%和93%。 铜、锌金属离子浓度在0.5 ~5 g/L 之间时,双极膜电渗析组合工艺能有效分离废酸中的铜、锌、酸和砷。

图5 铜、锌离子浓度对分质效果的影响

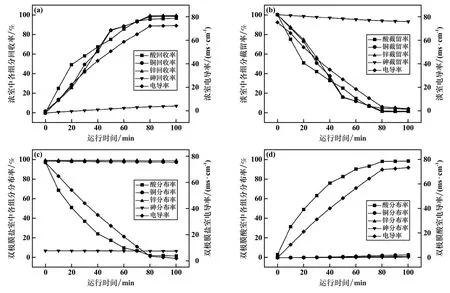

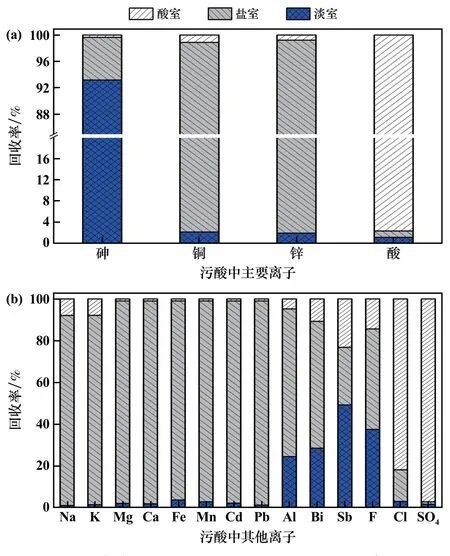

2.5 电渗析-双极膜组合工艺分质回收铜冶炼废酸中砷、有价金属和酸

以恒邦铜冶炼烟气制酸系统产生的废酸作为处理对象,采用电渗析-双极膜串联组合工艺,考察有价金属(盐室)、酸(酸室)与砷(淡室)的分离情况,结果见图6。 由图6 可知,采用电渗析-双极膜组合工艺可将铜冶炼废酸分质为含砷(电渗析淡室)、含有价金属盐(双极膜盐室)和酸(双极膜酸室)三股溶液,其中93%以上的砷,低于1%的铜、锌和酸分布在电渗析淡室中,96%以上的铜、锌,低于6%的砷和1%的酸分布在双极膜盐室中,97%以上的酸,低于1%的铜、锌和低于0.3%的砷分布于双极膜酸室中,较好地实现了废酸中铜、锌、酸和砷的分离;且废酸中90%以上的其他金属离子如Na、K、Mg、Ca、Fe、Mn、Cd、Pb 等均截留在双极膜盐室,是回收酸中无机盐离子的有效途径。

图6 电渗析组合工艺分质各隔室离子分布情况

2.6 膜面性能分析与表征

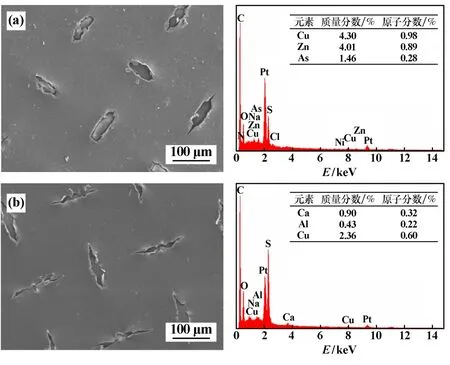

2.6.1 电渗析膜表面形貌和能谱分析

对使用了2 年(实际使用时长1000 ~1200 h)的电渗析膜表面进行电镜扫描和能谱分析,结果见图7。由图7 可知,电渗析阴膜表面形貌无明显变化,无明显沉淀,阴膜表面附着少量铜、锌和砷元素;电渗析阳膜表观形貌无明显变化,无明显沉淀,阳膜表面附着有少量铜、钙和铝元素。 结合废酸成分,铜、锌、砷作为废酸中的主要离子对膜的影响较小,钙和铝等杂质离子含量小于10 mg/L,但仍有少量沉积。 故需控制所处理废酸中钙和铝的含量,有利于延长电渗析膜的使用寿命。

图7 电渗析膜表面SEM 及EDS 分析结果

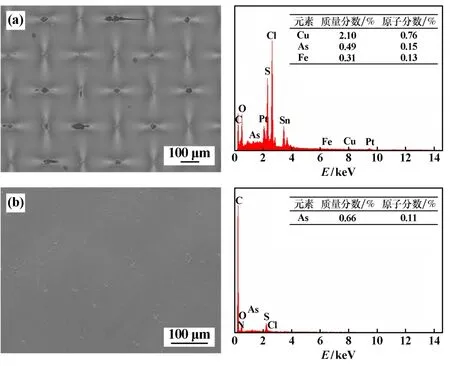

2.6.2 双极膜表面形貌和能谱分析

对使用了2 年(实际使用时长1000 ~1200 h)的双极膜表面进行电镜扫描和能谱分析,结果见图8。由图8 可知,双极膜C 面表面形貌无明显变化,无明显沉淀,膜表面附着少量铜、砷和铁元素;双极膜A 面表面形貌无明显变化,无明显沉淀,膜表面附着少量砷元素。 从所处理的废酸成分来看,铜和锌作为废酸中的主要离子较少在双极膜上沉积,砷和铁杂质离子仍有少量沉积在双极膜A 面。 故需控制所处理废酸中砷和铁含量,有利于延长双极膜的使用寿命。

图8 双极膜表面SEM 及EDS 分析结果

3 结论

1) 双极膜电渗析组合工艺分离铜、锌、酸和砷的适宜工艺条件为:运行时间大于80 min、砷浓度小于9 g/L、酸度小于5%、铜(锌)浓度小于5 g/L,该条件下铜、锌、酸和砷总分离率分别大于95%、95%、95%和93%。

2) 以铜冶炼废酸为原料,通过电渗析-双极膜组合新工艺分质废酸中砷、有价金属和酸,得到含砷、含有价金属盐和含酸的3 种溶液,其中砷分离率大于93%,铜、锌等金属回收率大于96%,酸回收率大于97%,且废酸中90%以上的其他金属离子如Na、K、Mg、Ca、Fe、Mn、Cd、Pb 等均截留在双极膜盐室,是回收酸中无机盐离子的有效途径。

3) 使用2 年后,电渗析膜和双极膜表观形貌均无明显变化,无明显沉淀附着,膜适应性较好。