贵州铜仁地区某低品位碳酸锰矿高梯度磁选试验研究①

李 帅, 唐 云,2, 吴 波, 朴海善, 聂光华,2, 杨 勇,2, 邓政斌,2

(1.贵州大学矿业学院,贵州 贵阳 550025; 2.贵州省非金属矿产资源综合利用重点试验室,贵州 贵阳 550025)

随着锰用途多元化,锰已成为高端装备制造、新能源电池、新材料等新兴战略产业的关键矿产资源,锰的需求愈来愈大[1-2]。 贵州铜仁地区已探明碳酸锰矿资源储量高达7.08 亿吨[3],大部分矿石锰品位在10%~20%之间,属难选矿石[4]。 碳酸锰矿是电解锰行业的优质原料,但碳酸锰矿中含有大量脉石矿物,中低品位锰矿石直接电解会产生一定数量的锰渣,给有限容量的渣库和环境造成很大压力[5-7]。 如果通过选矿抛除一部分脉石矿物,可以为后端锰渣减量化排放奠定良好的基础[8]。

为了锰资源的可持续发展,加强低品位碳酸锰矿的选矿技术研发尤为重要。 本文针对贵州铜仁地区某低品位矿石,研究了原矿脱泥的可行性;采用不同的磨矿方式考察了矿石泥化情况,并在此基础上通过高梯度磁选机开展了磁选工艺流程试验研究。

1 矿石性质和试验方法

1.1 矿石性质

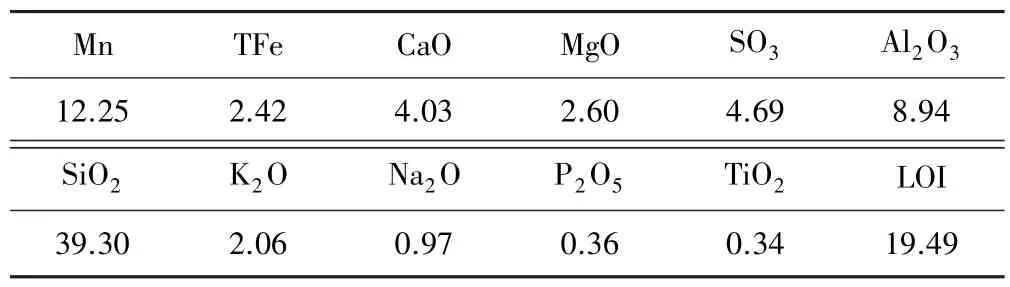

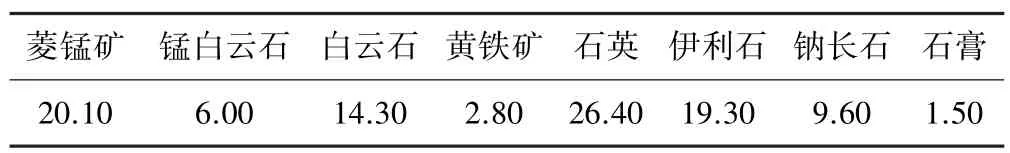

试样来源于贵州铜仁地区某低品位碳酸锰矿,破碎筛分至-2 mm,锥堆、混匀装袋,供分析和磁选试验使用。 原矿化学多元素分析结果见表1,矿物组成见表2。 矿石中主要有用元素为Mn,品位为12.25%,其中Mn/Fe 比为5.06,P/Mn 比为0.013,(CaO+MgO)/(SiO2+Al2O3)比为0.14,根据《矿产地质勘查规范铁、锰、铬》(DZ/T 0200—2020)中冶金用锰矿石的要求,该矿石属于低品位中铁高磷酸性锰矿石。 原矿中锰元素主要赋存于菱锰矿、锰白云石中,铁主要以黄铁矿形式存在,石英含量26.40%、钠长石含量9.60%,影响选矿效果的黏土矿物主要是伊利石(19.30%)。 菱锰矿属于弱磁性矿物[9],而脉石矿物中石英、伊利石分别属于抗磁性矿物[10]和顺磁性矿物[11]。 因此,通过强磁选工艺有望实现该低品位碳酸锰矿的富锰降杂抛尾。

表1 原矿化学多元素分析结果(质量分数)%

表2 原矿矿物组成及含量分析结果(质量分数)%

1.2 试验方法

取-2 mm 混合矿样200 g 进行磨矿、筛析,对比各个磨矿条件下-15 μm 粒级产品含量并测定Mn 品位,计算分布率,用以表征矿石的泥化程度。 矿浆浓度20%时采用SLon-100 高梯度磁选机进行磁选,试验完毕后,对磁选产品抽滤、低温烘干、称量制样,测定锰品位,计算回收率。 采用Smart Lab 型X 射线衍射仪(XRD)进行定性及半定量分析。 采用国标GB/T 3714—2017《硫酸亚铁铵滴定法》分析碳酸锰矿中全锰含量。

2 试验结果与讨论

2.1 筛析试验

2.1.1 原矿筛析试验

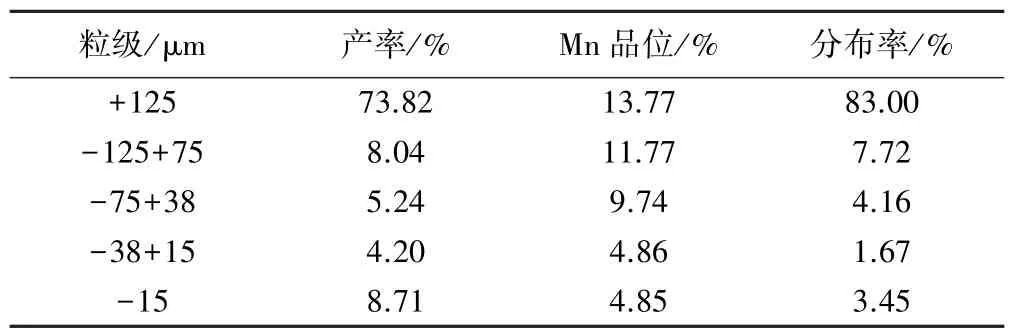

通过筛析试验考察原矿(-2 mm)粒度组成,结果如表3 所示。 原矿各粒级中Mn 品位和分布率差异明显,锰主要分布在+125 μm 粒级(83.00%)中,-38 μm粒级中Mn 品位小于5.00%,而+38 μm 粒级中Mn 分布率高达94.88%。 表明锰矿石中含锰矿物主要分布在粗粒级中,-38 μm 粒级试样可以预先脱泥除去,以避免原矿中矿泥对选矿的影响,也可避免菱锰矿的泥化。

表3 -2 mm 原矿筛析试验结果

2.1.2 原矿磨矿-筛析试验

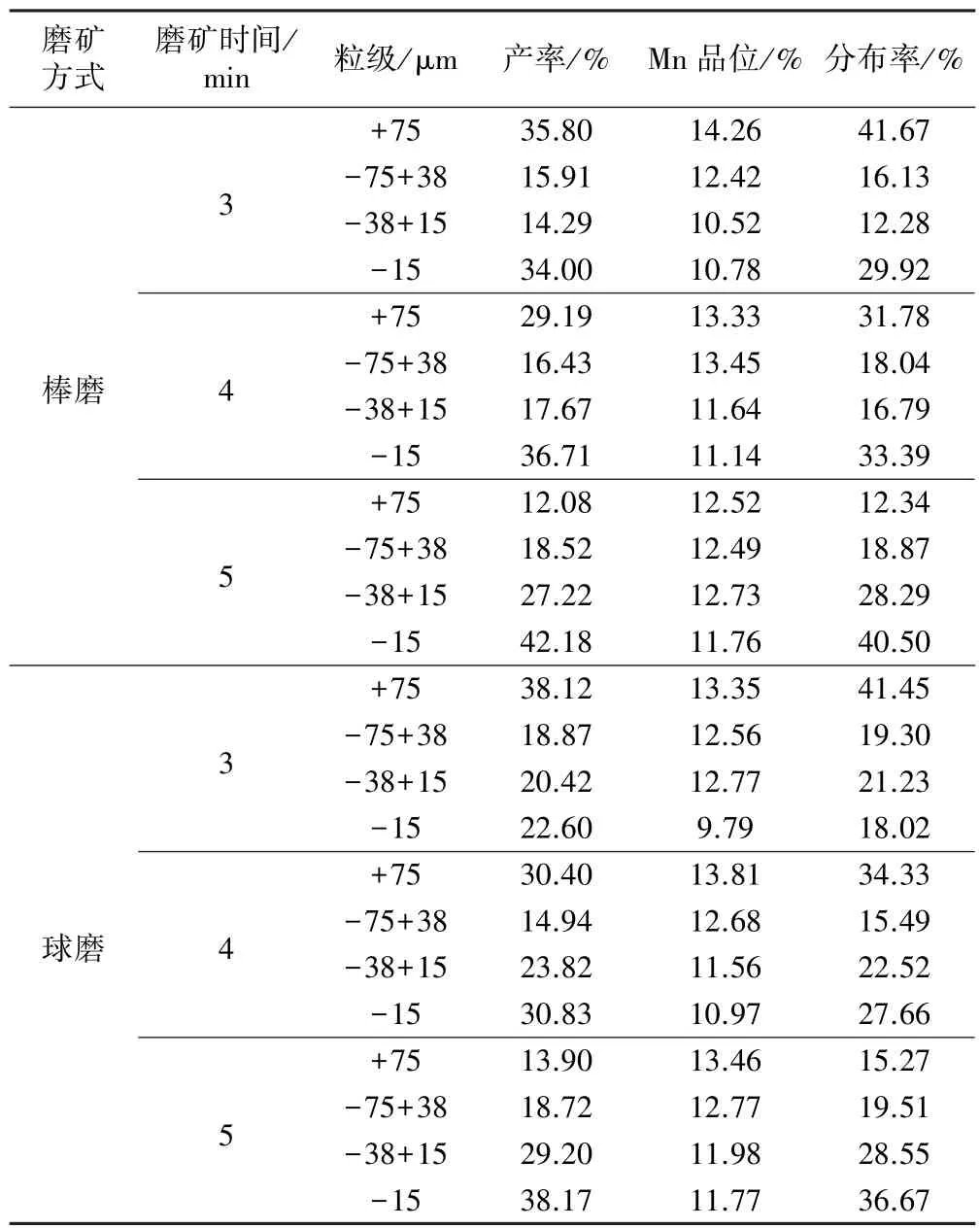

棒磨-筛析与球磨-筛析试验结果如表4 所示。 试样经过磨矿后各粒级中锰品位均在9.79%~14.6%之间,随着磨矿时间增加,各粒级中锰品位趋同,说明菱锰矿性脆,磨矿之后不能通过分级实现锰的富集;而且随着磨矿时间增加,矿石泥化程度也增加,但是在粗磨条件下,采用球磨磨矿方式能减轻矿石的泥化程度。综合考虑高梯度磁选机入料粒度和矿石泥化情况,后续试验采用球磨方式磨矿。

表4 原矿磨矿-筛析试验结果

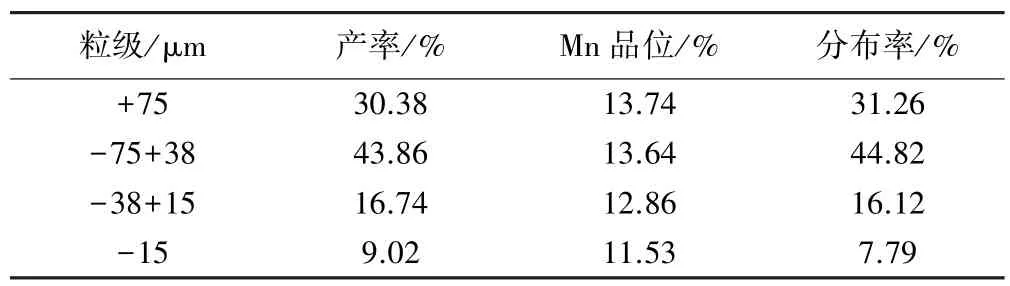

2.1.3 原矿脱泥-球磨-筛析试验

-2 mm 原矿筛析结果表明,-38 μm 粒级产率为12.91%、锰含量小于5%且锰损失率仅为5.12%,因此后续作业预先脱泥(-38 μm),以期减轻矿泥对磁选的影响。 称取脱泥后的矿样200 g,在磨矿时间5 min、磨矿浓度66.7%条件下进行球磨-筛析试验,结果如表5所示。 磨矿产品中的-15 μm 粒级产率仅为9.02%,锰在-15 μm 粒级中的分布率为7.79%,表明通过预先脱泥-磨矿可有效控制次生矿泥的产生,可将磨矿产品中-15 μm 粒级矿泥含量控制在10%以下。 预先脱泥不仅预先分离了部分黏土矿物,还降低了黏土矿物对碳酸锰矿泥化的影响,提高了矿石入选品位,减轻矿石泥化,有利于目的矿物的分离富集。

表5 原矿脱泥-球磨-筛析试验结果

2.2 磁选流程对比试验

采用“原矿脱泥-球磨-磁选”开展试验,预先脱泥(-38 μm)后的试样经球磨,在磨矿细度-75 μm 粒级占69.62%、矿浆浓度20%、水流脉动冲次150 r/min 条件下,采用不同磁选流程优化锰精矿的选矿指标。

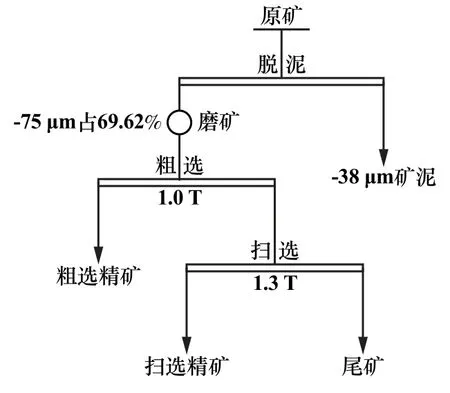

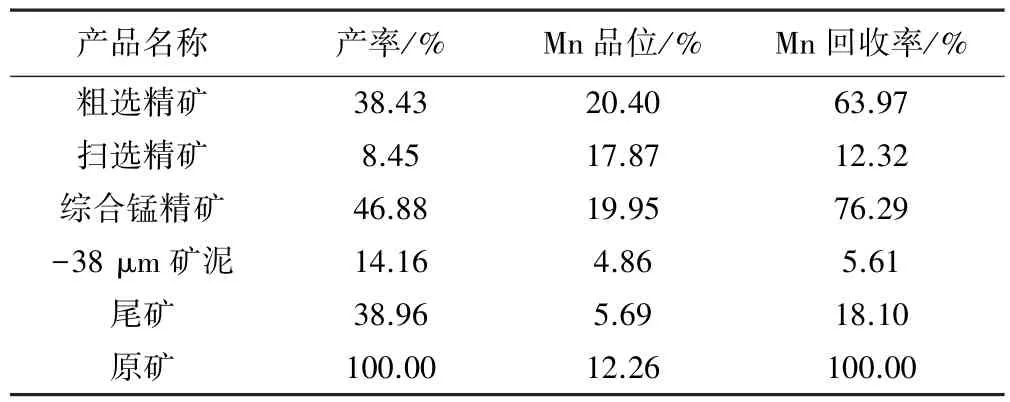

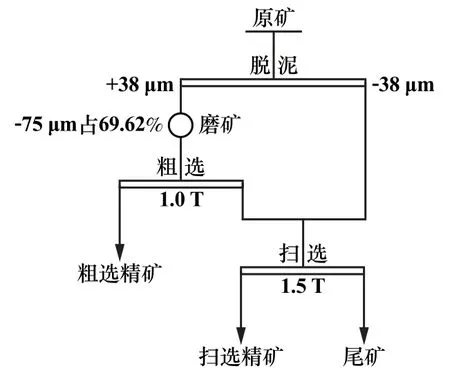

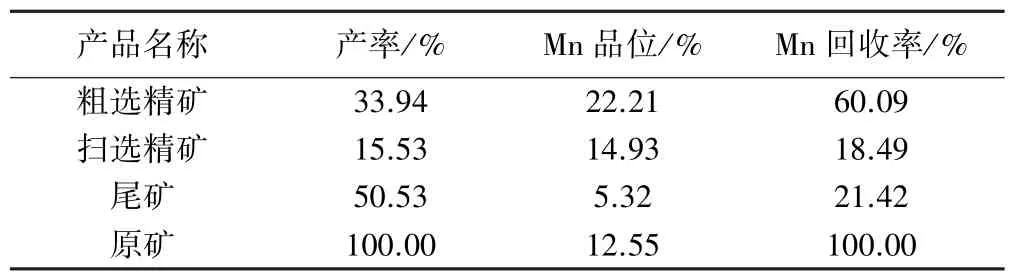

2.2.1 一粗一扫磁选

粗选和扫选磁场强度分别为1.0 T 和1.3 T 条件下的磁选试验流程如图1 所示,结果见表6。 通过一粗一扫磁选,最终可获得锰品位和回收率分别为19.95%和76.29%的综合锰精矿(粗选精矿+扫选精矿)。 为了提高综合回收率,可以通过提高扫选磁场强度或增设二段扫选作业回收矿泥和尾矿中的含锰矿物。

图1 一粗一扫磁选试验流程

表6 一粗一扫磁选试验结果

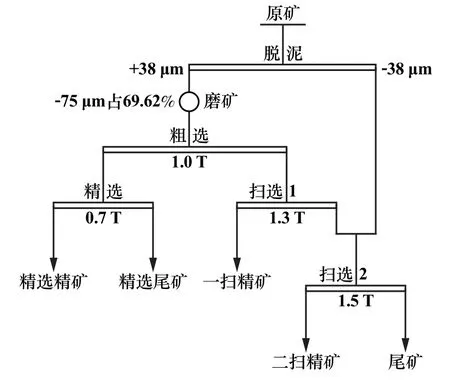

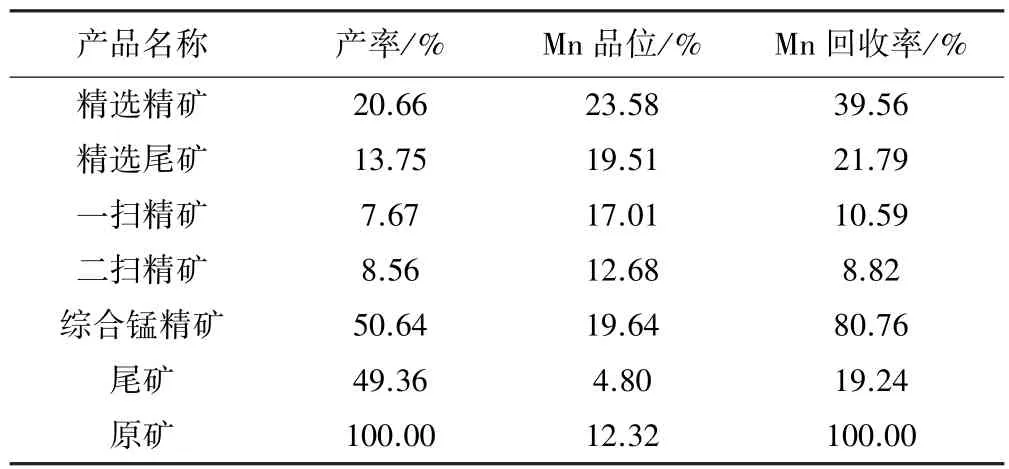

2.2.2 一粗一精两扫磁选

一粗一精两扫磁选试验流程如图2 所示,结果见表7。 其中-38 μm 粒级矿泥和一次扫选尾矿合并进行二次扫选,通过一粗一精两扫磁选,可获得品位19.64%、回收率80.76%的综合锰精矿,证明增加扫选作业或提高扫选磁场强度能提高锰精矿中锰回收率。

图2 一粗一精两扫磁选试验流程

表7 一粗一精两扫磁选试验结果

2.2.3 一粗-(矿泥)扫选磁选

在一粗一精两扫磁选流程基础上,通过增加扫选磁场强度,以期提高扫选锰的回收率,将-38 μm 粒级矿泥和粗选尾矿合并进入扫选,粗选和扫选磁场强度分别为1.0 T、1.5 T,磁选试验流程和结果分别如图3 和表8 所示。 综合锰精矿中锰品位19.92%、回收率78.58%,由于取消了二次扫选,锰精矿中锰品位在19.64%~19.95%之间,但回收率有所波动,矿泥(-38 μm)进入二次扫选回收率至少提升了2.29 个百分点。

图3 一粗-(矿泥)扫选磁选试验流程

表8 一粗矿泥合并一扫磁选试验结果

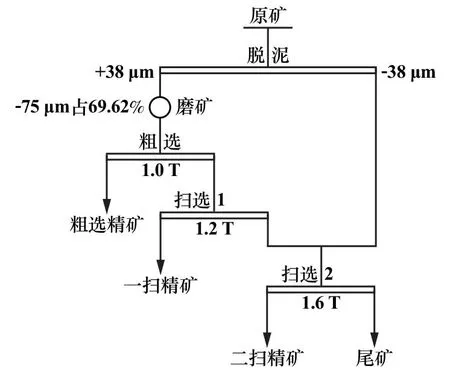

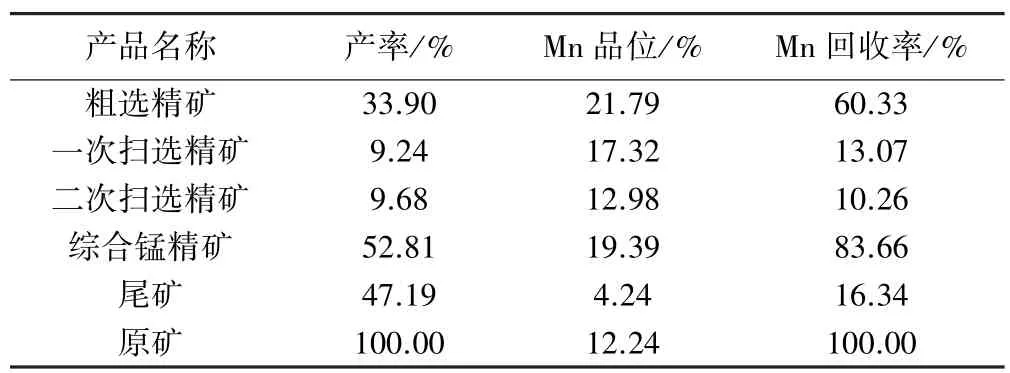

2.3 推荐流程

为了提高锰回收率,将矿泥(-38 μm)和一次扫选尾矿合并进行二次扫选,推荐流程如图4 所示,一粗两扫磁场强度分别为1.0 T、1.2 T 和1.6 T,结果如表9 所示。 在保持锰精矿中锰品位前提下,推荐流程能将锰回收率提高至83.66%。 原矿预先脱泥不仅能有效减少磨矿作业的泥化,也能降低磨矿能耗及菱锰矿的泥化,有利于磁选作业中矿浆的分散。 该流程能灵活获得不同品级的产品,经过原矿脱泥后进行一粗一扫磁选能够获得产率、锰品位和回收率分别为43.14%、20.83%和73.40%的锰精矿;通过原矿脱泥、一粗一扫、矿泥和一次扫选尾矿合并进行二次扫选,最终获得产率、锰品位和回收率分别为52.81%、19.39%和83.66%的锰精矿。通过合理配矿可得到质量符合GB/T 3714—2017 碳酸锰矿一级品或二级品标准的锰精矿。

图4 推荐流程

表9 推荐流程试验结果

3 结论

1) 贵州铜仁地区某低品位碳酸锰矿含锰矿物主要为菱锰矿(20.10%)、锰白云石(6.00%),含镁矿物主要为白云石(14.30%),含硅矿物为石英(26.40%)、伊利石(19.30%)和钠长石(9.60%),含铁矿物主要为黄铁矿(2.80%)。 黏土矿物含量高,极易影响菱锰矿与杂质含镁矿物、含铁矿物的分离,同时也限制了碳酸锰精矿品位的提升空间。

2) 粒度组成分析结果表明,原矿预先脱泥有助于改善选矿指标,同时,含锰矿物主要赋存于+125 μm粒级中,在粗磨条件下,大部分含锰矿物能够单体解离,采用强磁选能较好地分离弱磁性菱锰矿和非磁性脉石矿物。

3) 原矿脱泥(-38 μm)后采用球磨机磨矿,磨矿细度-75 μm 粒级占69.62%,采用一粗两扫(一扫尾矿与-38 μm 粒级矿泥合并进入二次扫选)磁选,磁场强度分别为1.0 T、1.2 T 和1.6 T,最终可获得产率52.81%、锰品位19.39%、回收率83.66%的锰精矿。