离心脱泥在含金细泥浮选中的研究与应用

王治方

(山东黄金矿业(莱州)有限公司焦家金矿, 山东 莱州 261441)

1 前言

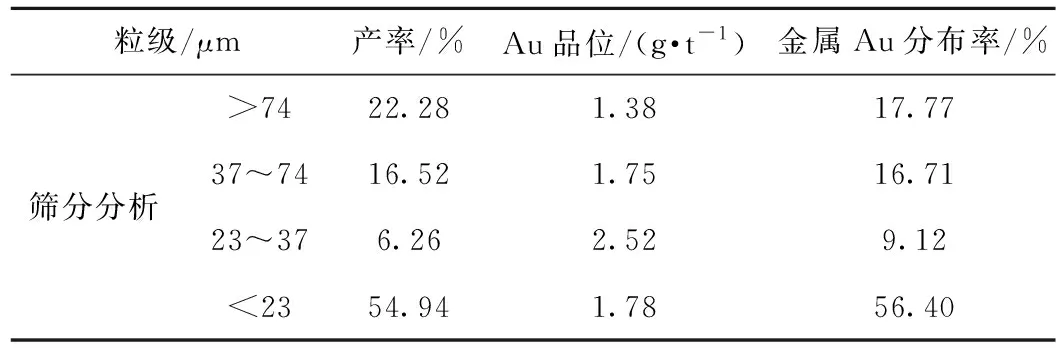

某金矿矿泥入选物料处理量约1 000t/d,金品位约2g/t,有较大的经济价值,但由于物料粒度偏细,分选难度极大。入选物料存在大量的小于 23μm的细粒度矿物,含量约占入选原料的55%,主要为细粒的石英、长石和云母等脉石矿物,同时超过55%的金金属量分布于小于23μm的粒度中,入选矿泥原矿筛分分析结果见表1。泥化极为严重,浮选过程中将极大的干扰金属的浮选回收。

表1 入选矿泥原矿筛分分析结果

2 影响含金细泥浮选的因素分析

(1)根据矿泥中金的物相分析结果,金矿物以氧化铁等氧化物形式存在的分布率更高(约14%),这必然会导致更多的金金属在尾矿中损失,严重影响金的回收率。

(2)粒度筛分分析及金属分布率结果表明,矿泥粒度分布极不均匀,主要存在于+74μm和-23μm两个粒级,中间粒级矿物量和金属分布率均较少。粒度的两级分化必然影响选矿效率的提高。

(3)矿泥原矿中-23μm的矿物占总矿物量的50%以上,泥化严重,浮选过程中将极大的干扰目的金属的浮选回收。

(4)矿泥原矿中+74μm粒级中载金矿物解离度不够,-23μm粒级中载金矿物粒度细小,浮选过程中难以矿化,这两种现象同时存在于矿泥浮选作业,从而加剧恶化浮选指标。

3 国内外含金细泥回收技术简述

为了高效回收矿泥中的有价金属,针对矿泥浮选中存在的问题,国内外科研工作者进行了大量的科学研究,总结起来主要有以下2种。

(1)通过化学方法强化矿浆分散、消除异相凝聚及脱除矿泥等,具体为:① 通过在浮选前添加分散剂如水玻璃、碳酸钠、六偏磷酸钠和CMC等,降低矿浆黏度,提高物料的分散性;② 通过添加小分子有机絮凝剂,选择性的絮凝微细粒脉石矿物,增大细泥的表观尺寸,降低矿泥对目的矿物的影响;③ 通过在浮选前添加起泡剂,预先浮选出吸附能力强的细粒矿泥,减小后续进入浮选作业的矿泥含量,缓解矿泥的干扰。

(2)通过物理方法缓解或消除矿泥的影响,具体为:① 通过高强度的能量输入,如提高调浆、浮选设备转速,增强矿浆流动性,提高细粒矿物碰撞概率;②使用旋流器、高频筛及脱泥斗等分级设备进行浮选前的分级作业,避免细粒矿物对粗粒矿物的干扰;③超声波处理,清洗罩盖在目的矿物表面的矿泥,提高颗粒间的分散性,强化浮选;④ 通过添加粗粒级矿物,如粗颗粒石英砂、粗颗粒,利用粗颗粒的擦洗作用强化分散,利用粗颗粒易浮矿物的载体效应强化细粒目的矿物的浮选。

4 离心脱泥原理

根据以往探索研究,该金矿影响矿泥浮选的物料主要存在于-400目或者更细的粒级中,如果可以找到预先脱除-400目粒级中矿泥的方法,则有可能解决矿泥难选的问题。矿泥主要矿物及其相对含量见表2,它们之间存在明显的密度差异,黄铁矿比重为4.9,含有金的黄铁矿密度更高,而脉石矿物的比重一般较小(石英为2.22~2.65,长石为2.55~2.75,云母为 2.7~3.5),因此考虑基于密度差异,采用离心机在高速离心场中探索脱除细粒矿泥[1-2]。

表2 矿泥主要矿物及其相对含量

5 离心脱泥流程探索

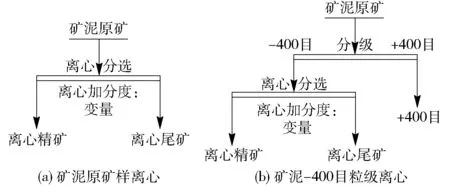

采用离心机分别对矿泥原矿样和矿泥-400目粒级(对矿泥原矿产率约为60%左右)进行探索试验,给矿浓度8%左右,试验流程如图1所示。

图1 离心脱泥探索试验工艺流程

根据试验结果,无论是矿泥原矿还是矿泥-400目细粒级物料,随着离心加速的增大,离心精矿产率呈上升趋势,离心精矿中金的含量呈下降趋势,而回收率呈上升趋势。-400目细粒物料由于粒度窄,分选过程中受到粒度影响较少,按照密度分选效果更优,抛除的尾矿含金品位较矿泥原矿更低,金属损失率更小。对-400目矿泥采用离心脱泥,当离心加速度增大到35g时,继续增大离心加速度,回收率增加幅度不明显,而离心精矿产率增大,因此,确定采用离心加速度35g对-400目矿泥原矿进行预先脱泥作业,一次离心作业可脱除作业产率为 63.88%的细泥,得到作业回收率为91.66%,品位为4.72g/t的离心精矿,金的富集比为2.54。根据矿泥分级后离心脱泥探索试验,确定分级+离心的预先脱泥工艺流程,脱泥后得到的离心精矿与+400目矿泥原矿合并,进入后续浮选作业,离心脱泥试验结果见表3。

表3 离心脱泥试验结果

由表3离心脱泥试验结果可知,经过分级作业和离心脱泥作业后,-400目离心精矿与+400目矿泥原矿合并成浮选给矿,相对矿泥原矿,浮选给矿产率为61.65%,金的含量为2.65g/t,对应矿泥原矿的金属分布率为94.46%。

6 生产模拟试验

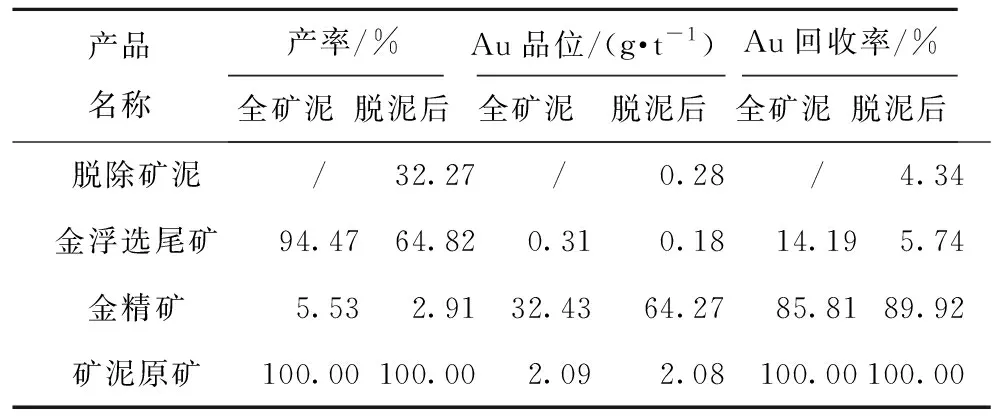

为了验证离心脱泥对于矿泥浮选的积极作用,在实验室模拟离心脱泥+一粗一精两扫浮选流程闭路试验与一粗一精两扫浮选流程现场生产指标进行对比,指标对比见表4。

表4 生产模拟试验指标对比

由表4可知,当矿泥原矿给矿品位为2.09g/t时,可获得含金品位为32.43g/t,回收率为85.81%的金精矿,尾矿中金的含量为0.31g/t。采用分级+离心脱泥+一粗一精两扫浮选流程,可获得含金品位64.27g/t,回收率为 89.92%的金精矿,其中金在浮选尾矿中的品位为0.18g/t,损失率为5.74%。金在脱除矿泥中的品位为0.28g/t,回收率为4.34%,总尾矿综合品位为0.21g/t,试验指标优于前者。

7 结语

矿泥原矿中小于23μm的矿物占总矿物量的50%以上,泥化极为严重,浮选过程中将干扰目的金属的浮选回收。采用预先离心脱泥作业抛除大量矿泥后,细粒度矿泥减少,浮选给矿粒度分布更加优化,通过对-400目脱除矿泥进行激光粒度分析,脱去的矿泥主要为-10μm粒度的矿物,约占到总脱除矿泥量的80%左右,根据统计结果,离心脱除矿泥的平均粒径为7.14μm,这些矿泥的脱除将大大减小细粒度矿泥对浮选的影响。同时,浮选给矿量降低,给矿含金品位明显上升,不仅有利于后续浮选指标的优化,也相应的减少了浮选处理矿量和药剂用量,值得广泛推广应用。