基于视觉技术的菠萝采摘机器人设计

杨娜,李秀平,张艳来,方弄玉,吴楚珊

(1.广东农工商职业技术学院,广州 510507;2.广东轻工职业技术学院,广州 510300)

我国是菠萝的主要生产和消费国,近年来,随着农业经济产业结构调整优化,我国菠萝种植面积持续增加。但菠萝种植全程机械化程度较低,特别是在菠萝采摘环节。由于菠萝植株和果实的特殊结构[1],采用传统的机械化采摘容易损伤菠萝及其植株,会降低销售量,因此目前主要采用人工采摘,但采摘费用高,且时间比较集中。菠萝表面带有芒刺,人工采摘容易损伤手部,且菠萝植株本身具有较高的经济价值,菠萝叶中的纤维可做天然杀菌性能的纺织材料[2],菠萝叶提取物可用于心血管药物的研究,叶渣和茎秆可制作饲料、沼气等。因此,在实现菠萝自动化采摘过程中,应尽量降低菠萝植株的损坏,防止经济价值损失,提高采摘效率。因此,研究基于视觉技术的菠萝采摘机器人非常具有现实意义。

自美国成功研制第一台西红柿采摘机器人后,采摘机器人的研发取得了很大的进展[3],国外学者对菠萝采摘机器人技术进行了广泛研究。日本京都大学的Noboru Kawamura 等[4]研制了五自由度关节型机械手,印度学者Krishnamurthy Bhat 等[5]对基于8051 微控制器的采摘机械手进行了研究,利用夹持器手指和底端锯片圆盘完成菠萝的采摘。但国外现有的菠萝采摘设备较难在我国山地丘陵引进并推广应用。

我国许多学者和机构在水果采摘方面进行了研究和探索,其中菠萝采摘效率得到了很大提升。李斌等[6]提出利用机器视觉识别田间菠萝果实方法;Xia Hongmei 等[7]提出基于双目机器视觉的菠萝田间定位与采摘运输方法;李道义等[8]设计了菠萝采摘机械手;张西成等[9]设计了一款纯机械式手持菠萝机械采摘手;陈章恒等[10]设计出一种菠萝采摘车;崔冰艳等[11]完成了菠萝采摘机的改进设计;施俊侠等[12]、胡杰文等[13]、张日红等[14]分别设计出不同结构的菠萝自动采摘机。以上研究为菠萝的自动化采摘提供了良好的支撑,意义重大,对我国农业机械化将起到很大推动作用。

1 菠萝采摘机器人总体结构设计

按菠萝种植地具体地形设计一种基于视觉技术的菠萝采摘机器人,采用轮式行走机构。适用于载重且路程短、路况较差的缓丘陵地带,结合超声波传感器实现机器人自主导航行走。用两台CCD 相机构成双目视觉系统,借助图像分割来识别菠萝果实并定位。利用ARM9 处理器进行算法处理,驱动夹持器夹紧菠萝,驱动剪切机构完成菠萝柄的剪切,夹持器将菠萝放入存储箱。本系统的研发为实现全自动采摘菠萝提供依据。

1.1 机械结构设计

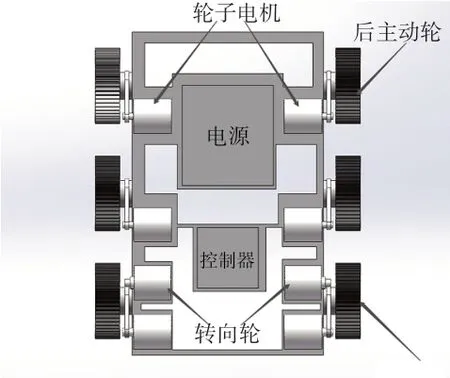

基于视觉技术的菠萝采摘机器人的机械结构见图1,主要由机器人底盘、存储箱、控制器、夹持器、剪切机构等组成。为保证机器人能在路况较差的缓丘陵地带灵活行走,本设计采用具有普适性的轮式机构。机械结构越简单,行走越灵活,因此机器人结构应尽可能简单、轻盈、紧凑。

图1 菠萝采摘机器人的机械结构

1.2 关键结构设计

1.2.1 驱动移动平台

机器人行走设计主要考虑以下功能:能在菠萝种植地面稳定移动、转向、掉头等;能承受存储箱、夹持器、剪切机构及各种传感器、控制板重量;能通过电池或电缆提供作为动力的电力。

菠萝采摘机器人应能在菠萝地中自动行走,因此需设计符合需求的机器人底盘。当今适合山地丘陵的行走机构主要有履带式、半履带式、轮式及车轮履带式4 种类型。履带式行走机构具有爬坡能力强、操作简单、承载能力大、运行稳定等特点,适用于各种复杂地形,如山地、沼泽、河滩、沙漠、水田等,但缺点是成本较高、重量大、运动惯性大、运输速度较慢;半履带式行走机构装有履带、车轮或滑撬,适用于雪地或沼泽地带;轮式行走机构具有移动平稳,能耗小,有载重能力,灵活性较强,价格较低及易控制移动速度和方向等优点,因此得到普遍应用,但其爬坡度较小;车轮履带式行走机构适用于地形复杂的丘陵山地,应用范围广,兼具轮式和履带式行走机构的优点,但其结构复杂。综合各方对比,本设计采用轮式行走机构形式[15](见图2),可提高菠萝采摘机器人的地形可通过性及行走安全性。

图2 菠萝采摘机器人的轮式行走机构

本设计的驱动移动平台主要由前后主动轮、转向轮、电源、控制器、超声波传感器几部分组成(见图2、图3)。驱动移动平台是整个机构的动力装置,前后主动轮、转向轮、电源、控制器、超声波传感器均固定其上。菠萝采摘机器人工作时,前后主动轮控制其前进或后退。前后主动轮的存在使得机器人的工作效率大大提升,不需要通过转向轮360°转向来实现掉头。转向轮是为了配合相机更好地定位菠萝的位置,提高夹持器和剪切机构的定位精度。电源模块及控制器安装在驱动移动平台上,极大限度地利用了菠萝采摘机器人的空间资源配置,超声波传感器的安装位置应考虑机器人的整体高度。为保证菠萝采摘机器人在运动过程中不会撞到菠萝地周围物体,驱动移动平台的前后左右都安装了超声波传感器,保证了运动时的安全性。

图3 驱动移动平台

由于驱动移动平台的四周安装有超声波传感器,因此菠萝采摘机器人可以实现避障功能。菠萝地形多为山地、丘陵或者平地,移动驱动平台应具有承载能力强、稳定性高、转向精度高等特点。综合考虑各方问题,此驱动移动平台采用六轮差动转向式,可较易实现转弯和避障,能灵活在菠萝地行走,每个电机可以控制驱动移动平台的对应车轮,锂电池可作为平台电源,采用不同的电源处理器及稳压模块,将适合的电压和电流提供给所需的机械结构,完成能源的驱动。

1.2.2 夹持器

由于菠萝果实在上、果柄在下的特殊生长方式,在采摘其果实时,需要夹持器进行夹紧,否则易掉落损坏。图4 为夹持器结构。

图4 夹持器

夹持器主要完成对菠萝的夹紧与松开,在工作过程中如果夹持器不稳定、夹不紧或者松不开,将严重影响菠萝采摘效率。夹持器通过连杆与夹紧手指共同作用,可以稳定并可靠地完成菠萝的夹紧动作。通过控制器发送信号,使旋转电机旋转,可以调整夹持机械手的方向,调整伸缩推杆至菠萝位置,并且推动圆柱销。由于可伸缩推杆与连杆一体相连,圆柱销带动连杆分别向内侧运动,连杆通过固定销与夹紧手指连接,从而带动夹紧手指向内侧运动。在夹紧机构处设置力传感器,当检测到压力到达一定程度时,代表夹紧,当剪切机构剪切菠萝果柄后,夹持器把菠萝放入存储箱,此时,夹持器再松开,从而实现夹持器夹紧与松开菠萝的动作。夹紧手指上的缓冲橡胶可以对手指起缓冲作用,防止手指磨损,力传感器可以检测手指夹紧菠萝力度大小,防止力过大损伤菠萝。此结构简单方便、可靠,可将菠萝采摘与收集融为一体。此外,夹持器的旋转轴电机可以调整夹持器向上或向下运动,并可根据菠萝的高矮调整夹持器的工作高度。

1.2.3 剪切机构

在采摘过程中,将菠萝从树上剪切下来是一个关键步骤,通过安装在夹持器下方的剪切机构来完成。剪切手指通过类似剪刀的方式连接,结构如图5 所示。在菠萝采摘过程中,控制器发送指令,驱动剪切机构至菠萝果柄位置,控制器等待夹持器发出定位完成的信号后,执行剪切指令,驱动可伸缩推杆动作, 带动连杆动作,由于连杆的两端与剪切刀片相连,从而带动剪切刀片动作, 完成对菠萝果柄的剪切。此外,剪切机构的旋转轴电机可以调整剪切机构向上或向下运动,可以根据菠萝的高矮调整剪切机构的工作高度。

图5 剪切机构

2 硬件电路结构设计

硬件电路结构如图6 所示,主要包括控制板、传感器及底盘电机、夹持器、剪切机构驱动系统等。ARM9 作为电路核心部件,通过串口发送指令至底盘电机驱动系统,完成菠萝采摘机器人的动作。在机器人底盘四周安装超声波传感器[16],使用ADC0-ADC7 共8 个AD 通道,可以使机器人在菠萝行间自动行走。在机器人顶端安装2 台CCD相机构成双目视觉系统,实时采集菠萝图像,该双目视觉系统将图像传输给ARM9 进行菠萝的识别与定位,当菠萝到达摄像头视野内且与摄像头的距离最小时,控制系统控制电机调节夹持器及其高度,发送命令夹住菠萝,将信号传输给控制芯片ARM9,通过ARM9 计算,发送命令调整剪切机构,使刀片对准果柄处进行采摘。采摘完成后的信号发送给ARM9,ARM9 再次发送控制指令使夹持器将菠萝放入存储箱,剪切机构复位,完成菠萝的自动采摘。在机器人机架上安装霍尔传感器,可以实现位移的检测,利用PID 算法,完成复杂计算,实现菠萝采摘机器人系统的闭环控制。

图6 硬件电路结构

2.1 主控制板ARM9

菠萝采摘机器人有多路传感器信号和控制对象,ARM9 主控制器接口多,数据处理能力高,使用ARM9 主控制器可以完成视觉技术计算、PID 算法计算,符合本设计需求。

2.2 压力、超声波及霍尔传感器

菠萝采摘机器人装有霍尔传感器,并且在夹持器内部安装压力传感器,系统实时检测压力与位移,形成闭环控制。采用PID 控制算法,共同检测压力和位置值。夹持器由舵机控制,可以180度自由旋转,可检测前方菠萝,能较好地调整夹持器位置。机器人四周安装有超声波传感器,可以避开障碍物,实现自主导航。

2.3 双目视觉定位系统

采用2 个CCD 相机构成双目视觉系统,相机安装在菠萝采摘机器人的机架上,方便识别菠萝果实并定位。双目立体视觉利用视差测距方法,如果菠萝从两个视点均被观测到,则确定该菠萝的空间坐标位置为两条视线的交点[17]。为消除畸变并获得相机的内外部参数,需要对相机进行标定,可以使用MATLAB 自带的toolbox_calab 工具箱进行。采用基于阈值分割的图像分割与目标识别法[18],识别出菠萝具体位置[19],使夹持器到达菠萝高度并夹紧,控制剪切机械手剪切果柄,从而完成菠萝的自动化采摘。

3 软件设计

本项目针对ARM9 控制芯片利用C 语言完成程序编写,编程效率较高[20]。在菠萝采摘机器人底盘四周安装的超声波传感器可以主动避开障碍物,并沿菠萝种植地自主行走,双目视觉定位系统可以识别菠萝位置,控制系统调整舵机及可伸缩推杆,夹持器夹紧菠萝,剪切结构剪切菠萝果柄,完成采摘后夹持器将菠萝送至存储箱,夹持器和剪切机构分别复位,由此完成菠萝的自动采摘,程序流程如图7 所示。

图7 程序流程

4 结论

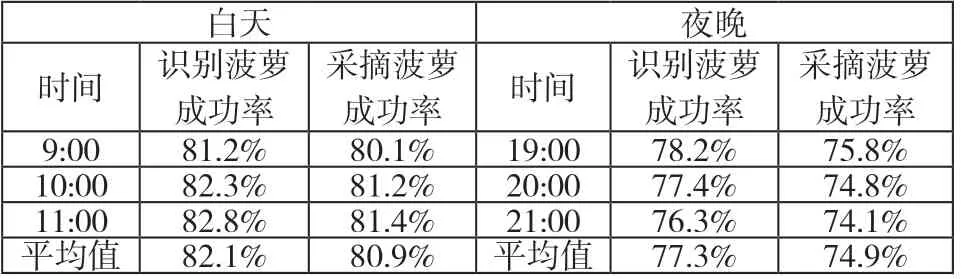

菠萝采摘机器人(见图8)经调试可独自行走并完成菠萝采摘。分析机器人视觉系统图像数据可见其识别及采摘菠萝的成功率(见表1)。

表1 识别及采摘菠萝成功率

图8 菠萝采摘机器人实物

分析表明,白天识别菠萝成功率平均值达82.1%,采摘菠萝成功率平均值达80.9%,夜晚两者相对较低。原因为夜间光照强度不足,借助光源情况下会降低视觉系统识别菠萝成功率,同时也会降低采摘成功率。后期需进一步优化和改进菠萝采摘技术,提高识别和采摘成功率。

在探究菠萝物理特性的基础上,针对菠萝采摘过程中人工菠萝果实定位法,通过夹持器夹紧菠萝,避免菠萝表面损伤,剪切机构完成菠萝柄的剪切,夹持器将菠萝放入存储箱,实现将菠萝的采摘和收集融为一体,满足了采摘需求。该系统整体方案合理,结构简单,灵活性高,安全可靠,降低了生产成本,可取得良好的经济效益。此外,可继续对该设备进行实用化改进,继续开发采菠萝、摘菠萝叶一体化的采摘机器人,为菠萝采摘机器人的优化设计与推广使用奠定基础。