高压天然气管道内水合物浆液流动特性的数值模拟

马文礼,曾陈宇,苏比努尔·艾海提,刘洪志,陈 茁,王艳芝

(1.延安大学石油工程与环境工程学院,陕西 延安 716000;2.中石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003)

水合物是天然气与水在高压低温条件下形成的类冰状结晶物质[1]。长距离海底油气输送管线中极易形成水合物[2],水合物的严重沉积会造成安全隐患[3],故开展水合物浆液在高压管道内流动特性的研究具有重要的意义。随着CFD 的发展,数值模拟成为替代实验进行研究的有效工具[4]。Jassim 等[5]模拟天然气输送中的气固两相流动,发现离散相速度分布受到水合物颗粒粒径的影响。

Balakin等[6,7]用欧拉法研究了CCL3F水合物颗粒的沉积特性。

王武昌等[8,9]对HCFC-141b 水合物进行研究,提出用凝聚概率来衡量管道流动安全程度。

韦雪蕾等[10]基于双欧拉模型研究了流速等因素对非均匀颗粒水合物的影响。

综上所述,目前考虑水合物浆液在高压管道流动过程中的管道入口压力变化及水合物颗粒粒径变化的数值研究较少[11]。因此,文中基于CFD算法,对高压天然气管道内水合物浆液的流动进行数值模拟,研究其在高压直管内的流动特性。

1 数值模型

高压天然气管道内水合物浆液流动遵循多相流体动力学基本方程,文中采用欧拉双流体数学模型来描述水合物浆液两相流动特性[12],液相和颗粒相的连续性方程分别为:

基金项目:陕西省教育厅自然科学研究计划(2022JK0620);陕西省科技厅自然科学基础研究计划(2023-JC-QN-0386)新创业训练计划项目(D2021133);延安大学大学生创

式中α—体积分数;ρ—密度,kg/m3;∇—拉普拉斯算子;v→—速度矢量,m/s;下标l 和s 分别表示液相和颗粒相。

液相和颗粒相的动量方程见式(4)~(7)。

式中g—重力加速度,m/s2;M—曳力、升力和虚拟质量力,N;p—压力,Pa;λ—体积黏度,Pa·s;μ—剪切黏度,Pa·s;τ—剪切应力,N;下标l 和s 分别代表液相和颗粒相。

2 模拟参数

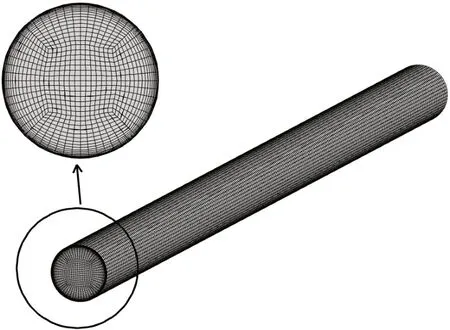

文中天然气管道长L=0.5 m,直径D=0.025 m。对于计算域网格划分部分,文中采用结构化网格,并在管道壁面处进行网格边界层加密,见图1。最终网格划分数目为345 744,最小网格质量均大于0.8,经网格独立性检验,可满足计算要求。

图1 网格模型

假设水合物浆液是水和水合物颗粒的混合物。在FLUENT 中采用欧拉多相流模型对其运动特性进行描述,且因水平管道不会产生大涡流与旋流[13],故使用Standardk-ε湍流模型描述流体的流动。此处设置水相密度为1 000 kg/m3,黏度为0.000 1 Pa·s。边界条件采用压力入口和压力出口,计算精度设置为0.001,采用SIMPLE 求解算法, 1阶迎风格式进行模拟。具体参数见表1。

表1 不同工况数值模拟参数

3 模拟结果分析

3.1 管道入口压力的影响

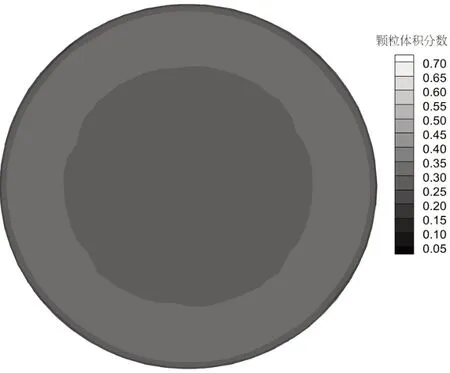

当水合物颗粒入口体积分数为30%、水合物粒径为300 μm、水合物颗粒密度为1 200 kg/m3时,对管道入口压力为6.0 MPa、7.0 MPa 和8.0 MPa 的情况进行数值模拟。以入口压力为6.0 MPa 为例给出管道截面水合物体积分数分布云图,见图2。

图2 6.0 MPa下管道截面水合物颗粒体积分数分布

由图2 可以看出,在高压环境下,水合物颗粒在管道壁面处的体积分数最大,表明水合物颗粒沿着管道壁面发生沉降堆积。入口压力为6.0 MPa沿管道横截面中心线上水合物颗粒的体积分数分布和水合物浆液的速度分布见图3。

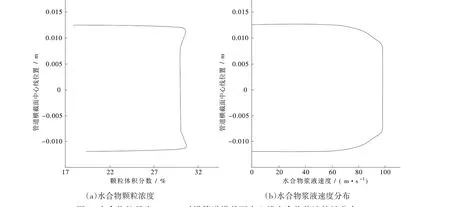

图3 入口压力为6.0 MPa时沿管道横截面中心线水合物特性分布

由图3(a)可知,从管道中心处出发,沿着管道截面中心线向管道壁面靠近,水合物颗粒浓度先增大后减小并在管道壁面处达到最小值。由于受到重力的作用,管道下部的平均水合物颗粒浓度要高于管道上部。

由图3(b)可以得到,水合物浆液的速度梯度在近壁面处较大,是造成其近壁面处沉积的主要原因。随着管道入口压力的增大,近壁面处水合物浆液的速度梯度会变大,进而会造成水合物颗粒在近壁面处的堆积现象更加严重。

由图2 和图3 可以看出,在高压力高流速的环境下,水合物颗粒并不是在管道的上部和底部出现沉积现象,而是沿着管道壁面在管道近壁面处发生沉降堆积。由管道中心处出发,沿着管道截面上的直线向管道壁面靠近,水合物颗粒浓度先增大,后减小,在管道壁面处减小至水合物颗粒体积分数最小值,并且由于水合物颗粒受到重力,导致管道下部的平均水合物颗粒浓度高于管道上部。随着管道入口压力的增大,浓度分布云图差异很小的原因是水合物颗粒已形成较为稳定的固定床层。故在高压直管内,管道入口压力对水合物浆液的流动特性影响很小。

3.2 水合物颗粒入口体积分数的影响

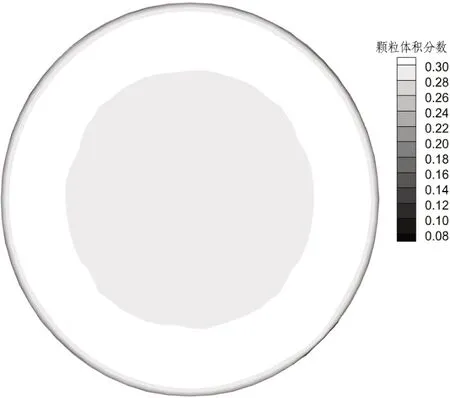

当管道入口压力为6.0 MPa,水合物颗粒粒径为300 μm,水合物颗粒密度为1 200 kg/m3时,对水合物颗粒入口体积分数分别为30%,50%和70%的情况进行数值模拟。入口体积分数为70%时管道截面上水合物颗粒的浓度分布见图4。

图4 管道横截面水合物颗粒体积分数分布云图

不同水合物颗粒入口体积分数下管道横截面中心线上水合物颗粒的体积分数和水合物浆液的速度分布见图5。结合图4、5 发现,随着水合物颗粒入口体积分数的增大,近壁面水合物颗粒的聚集浓度也增大,而且近壁面处水合物颗粒浓度梯度增大。较高颗粒体积分数下,水合物浆液的平均速度反而较低,原因可能是较高颗粒体积分数下,水相受到颗粒相较大的阻力。

图5 不同水合物颗粒体积分数下沿管道截面中心线水合物浆液特性分布

3.3 水合物颗粒粒径的影响

当管道入口压力为6.0 MPa、水合物颗粒体积分数为30%、水合物颗粒密度为1 200 kg/m3时,对水合物颗粒粒径分别为100 μm,300 μm 和500 μm的情况进行模拟。以水合物颗粒粒径为500 μm为例给出了管道横截面上水合物颗粒体积分数云图分布,见图6。

图6 水合物颗粒粒径为500 μm时管道横截面水合物颗粒体积分数分布云图

沿管道横截面中心线上水合物颗粒的体积分数分布和水合物浆液的速度分布见图7。通过与图2 和图3 相比,发现水合物颗粒粒径较大时,水合物颗粒在近管壁区域的聚集情况与较低水合物粒径的情况基本类似,仅在聚集程度上有差异。

图7 水合物粒径为500 μm时沿管道横截面中心线水合物浆液特性分布

随着水合物颗粒粒径增大,水合物颗粒所受的重力增大,使得水合物浆液对颗粒的携带能力减弱,水合物颗粒更容易沉积,所以较大粒径的水合物颗粒形成沉积床层的位置距管道中心更近。

此外,水合物浆液的速度分布几乎不随水合物颗粒粒径的变化而改变,原因是在高压环境下,水合物颗粒粒径增大而引起的所受重力增大并不足以很大程度地影响到水合物浆液的流动特性。

3.4 水合物颗粒密度的影响

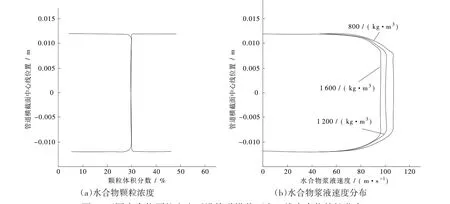

当管道入口压力为6.0 MPa、水合物颗粒入口体积分数为30%、水合物颗粒粒径为300 μm时,对水合物颗粒密度分别为800 kg/m3、1 200 kg/m3和1 600 kg/m3的情况进行数值模拟。不同水合物颗粒密度下沿管道横截面中心线上水合物颗粒的体积分数分布和水合物浆液的速度分布见图8。

图8 不同水合物颗粒密度下沿管道横截面中心线水合物特性分布

由图8(a)可见,当水合物颗粒密度小于水相密度时,由管道中心处出发向管壁靠近水合物颗粒浓度先减小后增大,最后在管道壁面处增大至水合物颗粒体积分数最大值,并可通过数据发现管道上部的平均水合物颗粒浓度高于管道下部,这是由于水合物颗粒密度比水相密度小,其受的浮力大于重力。

结合图8(b)可以得到,随着水合物颗粒密度的增大,水合物浆液的流动速度减小。原因是水合物颗粒密度的增大引起水合物颗粒的沉降速度增大,导致水合物颗粒随水相流动的跟随性变差。

4 结论

在高压天然气管道内,水合物颗粒会沿着管道在近壁面区域沉积,而近壁面区域较高的水合物浆液速度梯度是造成水合物沉积的主要原因。水合物沉积程度会随着入口压力、颗粒体积分数、颗粒粒径的增大而增加。水合物颗粒密度大于水密度时,管道下部颗粒的沉积程度大于上部。