挠性接头质量对陀螺交叉耦合影响分析及控制措施

蔡 曜 司玉辉 王玉琢 郭 伟 路世通 冯欣竹

(西安航天精密机电研究所,西安 710100)

1 引言

挠性陀螺作为重要的惯性敏感器件,被广泛应用于航空、航天、兵器、船舶等领域。挠性陀螺存在着交叉耦合的问题,交叉耦合直接影响挠性陀螺对角速度的测量精度,最终影响惯导系统的导航精度[1],降低交叉耦合是挠性陀螺工程实践中需要解决的关键问题。

为控制挠性陀螺的交叉耦合,学者们取得了一定的研究成果。其中应用最广、通用性最高的方案是“解耦控制器补偿法”,这是一种通过伺服电路控制,在产品生产末端进行补偿的调试方法。电路设计方案并不唯一,以刘建斌[2]设计的专用补偿电路为例,可根据挠性陀螺实测值为正耦合或负耦合两种情况,将伺服电路相应改造为加法运算电路或减法运算电路进行补偿,从而降低交叉耦合。该调试方法需要对伺服电路的多个元器件进行调整,涉及分步烙焊、防护、喷漆、固封等多个工序,工艺复杂,生产周期长,制约生产效率。另一方面,伺服电路设计复杂度越高,所附带的系统延迟越长,不适用于快速启动、超低延迟的任务背景,存在着一定的局限性。

文献[3]从挠性陀螺的机械结构误差和电气干扰的维度,建立差动式电感传感器、力矩器造成陀螺交叉耦合超差的误差模型,确定传感器铁芯柱垂直度、力矩器线圈周向偏移角度是造成陀螺交叉耦合超差的重要因素。并由此设计了高精度传感器铁芯柱装配工装、高精度力矩器线圈装配工装,保证陀螺元件层级的装配质量,一定程度上控制陀螺的交叉耦合。但造成陀螺交叉耦合的因素不只有传感器和力矩器,挠性接头、壳体等零件的加工精度、质量状况,同样是引起交叉耦合的重要因素,需要建立对应的误差模型加以分析,并制定相应的控制措施。

针对挠性陀螺交叉耦合问题,将其按层级打开,分析挠性接头质量引起陀螺交叉耦合的机理,建立挠性接头物理误差模型;定量确定两者的影响程度,建立挠性接头数学误差模型——灰色GM(0,N)模型。根据现有的挠性接头加工工艺方法,提出优化改进方案;设计一种挠性接头在装配前的质量状况评估、筛选工艺方法,并根据GM(0,N)模型确定工艺指标。措施落实后,挠性接头的质量状况满足使用要求,挠性陀螺的交叉耦合得到进一步提升,有效控制在1%以内。

研究成果至少具有两点通用性:一是降低挠性陀螺因挠性接头误差而产生的正交不平衡引起的漂移系数,降低陀螺漂移率;二是对解决两轴速率陀螺导引头存在的交叉耦合问题[4]有指导意义。

2 挠性接头与交叉耦合

2.1 挠性接头简介

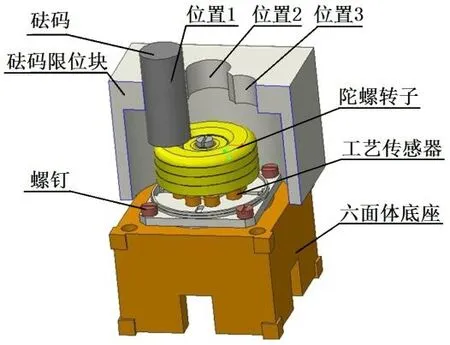

某型号挠性陀螺的挠性接头由平衡环、内挠性接头、外挠性接头组成,挠性接头的结构图如图1所示。

图1 挠性接头结构图

内、外挠性接头同轴安装,两挠性接头的上环和下环均通过激光焊接的方式连接,安装后两挠性接头的铰链中心重合。

挠性接头由于其特殊的结构特点,可以为悬挂在顶端的陀螺转子提供两个方向的自由度。作为挠性陀螺的核心零组件,在陀螺转子高速转动过程中,既作为动力调谐的补偿元件,又作为弹性元件,其精度和质量将直接影响陀螺的性能、寿命、可靠性和稳定性。

2.2 交叉耦合定义

在理想状态下,挠性陀螺仅绕其一个敏感轴转动时,敏感轴对应的一路力矩器输出应增大,非敏感轴对应的一路力矩器的输出应不变。在工程实践中,由于机械误差、电气干扰等因素,当挠性陀螺仅绕其一个敏感轴转动时,敏感轴和非敏感轴对应的两路力矩器的输出均改变,非敏感轴对应力矩器输出与敏感轴对应力矩器输出的比值称为交叉耦合,如式(1)所示。

3 挠性接头误差模型

在实际生产过程中,尽管传感器、力矩器按照文献[3]描述,装配精度较高,符合理论计算要求,但仍存在部分挠性陀螺交叉耦合超差的情况。这是由于除力矩器、传感器影响因素外,挠性接头的加工质量也是影响交叉耦合超差的重要原因。挠性接头质量问题引起交叉耦合超差的误差模型(简称挠性接头误差模型)包括物理误差模型和数学误差模型,能够从形成机理和影响程度上定性、定量分析,指导技术人员科学制定挠性接头质量的标准和要求。

3.1 物理误差模型

挠性接头与陀螺转子通过激光焊接的方式连接,装配于挠性陀螺上。挠性陀螺水平安装在单轴速率转台上,进行交叉耦合测试。隐藏转台和安装工装,由挠性接头端观察挠性陀螺的主视图如图2所示。

图2 挠性陀螺主视图

假设底座为理想零件,其法兰定位面、螺钉连接孔等均不存在误差。在挠性陀螺正常工作,陀螺转子高速转动的情况下,单轴速率转台带动挠性陀螺绕X轴方向顺时针转动,受陀螺效应与动力调谐效应的共同影响,陀螺转子将带动挠性接头沿X轴方向偏转。这将引起X轴传感器敏感偏转角度,X轴力矩器对陀螺转子施加电磁力矩进行推挽,使其达到再平衡状态。在整个工作过程中,Y轴的传感器、力矩器均不参与工作,力矩器输出为零。结合式(1)对交叉耦合定义的描述,此时挠性陀螺的交叉耦合为零。

挠性接头加工精度不足,微观表现为内、外挠性接头四个细筋的分度精度、细筋的共面度、细筋形成十字的对准精度差等情况。宏观表现为陀螺转子受挠性接头的正交不平衡力矩影响,偏转方向与X轴不重合,存在夹角α,即偏转方向沿图2 中A方向偏转。在该情况下,偏转角度沿X轴、Y轴均有分量,记为XA、YA;两轴上传感器、力矩器均参与工作,两力矩器的输出均增大。当挠性陀螺两路的标度因数相等时,图2情况测得的交叉耦合ψy可表示为式(2)。

令β为挠性陀螺绕Y轴旋转时,陀螺转子偏转方向与Y轴的夹角,则式(2)、式(3)为挠性接头引起交叉耦合的物理误差模型。

技术指标要求交叉耦合不大于ε,由此计算α、β应满足式(4)、式(5)。

若α、β的正负表示陀螺转子偏转方向与敏感轴夹角方向的极性,要求交叉耦合满足指标要求的情况下,α、β的允许取值范围为[-arctan(ε),arctan(ε)]。

在工程实践中,α、β的实际值测试难度大,也没有直接的控制措施对其进行约束,需要继续建立挠性接头的数学误差模型,对该问题作进一步分析。

3.2 数学误差模型

陀螺转子的偏转方向与敏感轴存在夹角α、β,是受挠性接头产生的正交不平衡力矩影响造成的。该正交不平衡力矩的大小,可由挠性接头误差而产生的正交不平衡引起的漂移系数D(x)y、D(y)x表征,单位:(°)/h·g。D(x)y、D(y)x可通过八位置测试法[5]获得。

因此,α、β与D(x)y、D(y)x之间存在着一定的数学关系。结合式(2)、式(3),ψx、ψy与D(x)y、D(y)x之间同样存在着一定的数学关系,即为挠性接头数学误差模型,可以通过获取部分挠性陀螺的实测数据后基于灰色GM(0,N)模型建立。

灰色GM(0,N)模型是邓聚龙[6]提出的灰理论中一种模型类型,为导数阶次是零的静态模型,常用于分析两组数据(自变量、因变量)之间的数学关系。灰色GM(0,N)模型的建模机理为:将原始数据使用累加生成(Accumulated Generating Operation,AGO)算子处理后,使其变为较有规律的递增曲线,然后对其进行建模。

灰色GM(0,N)模型不追求大样本量,在预研阶段,产品数量较少、可观测样本规模有限的情况下,依然适用。而数理统计中的线性回归模型,其建模的前提为样本规模足够大,线性分布较明显,与之相比,灰色GM(0,N)模型在处理样本规模有限,且分布非线性的问题时,依然可以有效地建立模型,且保证模型的精度,在一定程度上克服了线性回归模型的不足。

步骤c.使用AGO 算子计算累加序列:

步骤d.赋值数据矩阵B与数据向量yN,如式(8)、式(9)所示。

步骤e.赋值参数包P0N,见式(10)。求a、b2的值。

步骤f.灰色GM(0,N)模型建模如式(11)。

其中:m∊{1,2,...,M}。

数学误差灰色GM(0,N)模型的建模流程图如图3所示。

图3 数学误差灰色GM(0,N)模型建模流程图

4 挠性接头质量控制

建立的挠性接头物理误差模型和数学误差模型从挠性陀螺层级描述了挠性接头的精度、质量影响交叉耦合的机理和量化关系,但在当前生产阶段挠性陀螺已经完成了绝大部分的装配和调试工作,对于交叉耦合不满足技术指标要求的产品只能进行返工处理,这将造成大量人力和物料资源的浪费,增加成本,造成任务节点的延误。因此,需要从挠性接头的层级对其精度和质量进行控制,控制措施分成加工过程控制和筛选控制。

4.1 加工过程控制

分析现有的挠性接头加工工艺方法,具体为:

工序a.分别加工内挠性接头和外挠性接头,两挠性接头均提前加工用于形成细筋的圆孔,控制细筋厚度。

工序b.使用内、外挠性接头上的工艺孔进行定位,控制两者的周向、轴向相对位置和同轴度,使用激光焊接的方式将两者的上环和下环焊接牢固。

工序c.使用线切割开槽,使其具有挠性。

工序d.边测试刚度边修研外挠性接头的内孔,使两个正交方向上的刚度绝对值、刚度对称性满足要求。

现有挠性接头加工工艺方法存在如下缺陷:

a.由于内、外挠性接头形成细筋的圆孔是分离状态加工后,再通过工艺孔定位后激光焊接的,这将导致细筋形成十字的对准精度低。

b.调整刚度的方法是根据刚度实测值修研外挠性接头的内孔,这将造成内、外挠性接头的刚度差异增大。

c.受限于挠性接头的结构特点,修研外挠性接头时存在损伤内挠性接头的风险。因修研造成内挠性接头损伤的情况如图4所示。

图4 内挠性接头损伤情况

陈涛[7]提出了一种挠性接头精密生产方法,利用伪刚度理论对内、外挠性接头形成的十字型铰链模型进行分析,确认挠性接头生产过程中的误差产生机理,搭建基于显微视觉图像分析结合力传感控制的挠性接头的加工系统,使各项精度指标达到5μm。该方法虽然能够保证质量,但是复杂度高,对人员技能水平要求很高。

为保证挠性接头的精度,并克服现有挠性接头加工工艺方法的缺陷,基于挠性接头细筋尺寸在线检测装置,提出一种挠性接头的组合加工工艺方法,具体为:

工序a.加工内、外挠性接头,但不加工形成细筋的圆孔。

工序b.使用内、外挠性接头上的工艺孔进行定位,控制内、外挠性接头的轴向相对位置和同轴度,使用激光焊接的方式将两者的上环和下环焊接牢固,称之挠性接头焊件。

工序c.加工挠性接头焊接形成细筋的圆孔,该孔为通孔,贯穿内、外挠性接头。

工序d.拆除焊点,旋转内、外挠性接头,旋转精度满足90°±1',使四个位置的细筋成花瓣状,并重新使用激光焊接将两者的上环和下环焊接牢固。

工序e.使用线切割开槽,使其具有挠性。

工序f.测试挠性接头两个正交方向上的刚度绝对值、刚度对称性,不允许修研。

组合加工工艺方法的优点在于:

a.细筋形成十字的对准精度高。

b.刚度绝对值由加工细筋的厚度控制,不允许修研,内、外挠性接头的刚度差异小,无损伤内挠性接头的风险。

4.2 筛选控制

4.2.1 刚度对称性筛选

挠性接头两个正交方向上的刚度绝对值为K1和K2,测试方法参考文献[8],刚度对称性Kc由式(13)描述。

淘汰刚度对称性不满足要求的挠性接头,不再用于陀螺装配。

4.2.2 静态间隙均匀性筛选

挠性接头装配陀螺转子后,可以对其进行静态间隙均匀性测试,测试陀螺转子沿四个筋方向的偏转角度。四个方向的偏转角度一致性越高,则说明挠性接头的各向一致性越好,其装配挠性陀螺高速旋转工作时产生的正交不平衡力矩越小。

陀螺转子的偏转角度可由专用测试系统测试。测试系统包括静态测试工装、伺服电路、直流稳压电源、多功能数字表(两台),其原理图如图5所示。

图5 测试系统原理图

直流稳压电源给伺服电路供电,伺服电路产生激磁信号输入静态测试工装的工艺传感器,并将工艺传感器输出的交流信号传递给多功能数字表。

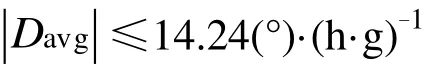

静态测试工装由对称性、线性度、灵敏度优良的传感器改造所得,由工艺传感器、陀螺转子支撑轴、六面体底座、砝码限位块、砝码、锁紧螺母、螺钉、插头构成,如图6所示,其中因砝码限位块呈剖面图展示,位置4 被隐藏,实际在位置2 对面,四个位置为360°圆周均匀分布。

图6 静态测试工装

陀螺转子放置在工艺传感器上,工艺传感器安装在六面体底座上,砝码限位块通过凸轴与凹孔配合的方式定位在六面体底座上。砝码限位块的上端面开梅花形限位槽。

测试及筛选的具体工步为:

工步a.测试系统接通电源,先测试静态自由状态下X、Y两轴传感器输出的交流电压UX,0、UY,0。

工步b.使用砝码依次放置在位置1 至位置4,测试静态受力状态下X、Y两轴传感器输出的交流电压UX,i、UY,i,i∈{1,2,3,4}。每放置一个位置,理论上都仅有一轴传感器的输出增大,另一轴传感器的输出不变。

工步c.取工作一轴上的UX,i、UY,i与UX,0、UY,0作差,可得电压变化量△Ui,i∈{1,2,3,4}。

工步d.计算四位置电压变化量的标准偏差σ,其反映陀螺转子的静态间隙均匀性。淘汰静态间隙均匀性不满足要求的陀螺转子(含挠性接头),不再用于陀螺装配。

4.3 降低交叉耦合的逻辑关系

挠性陀螺的交叉耦合ψx、ψy的大小受挠性接头因生产误差引起的正交不平衡力矩影响,正交不平衡力矩越大,ψx、ψy越大。正交不平衡力矩可由正交不平衡引起的漂移系数D(x)y、D(y)x表征,故需要降低D(x)y、D(y)x。提出的挠性接头组合加工工艺方法和筛选工艺方法可以有效降低D(x)y、D(y)x,其中刚度对称性Kc和静态间隙均匀性σ与D(x)y、D(y)x成正比,可以在挠性陀螺装配前在挠性接头层级对其进行筛选。

通过控制挠性接头精度和质量以降低挠性陀螺交叉耦合的逻辑关系如图7所示。

图7 逻辑关系图

5 工程应用

5.1 数学误差模型算例

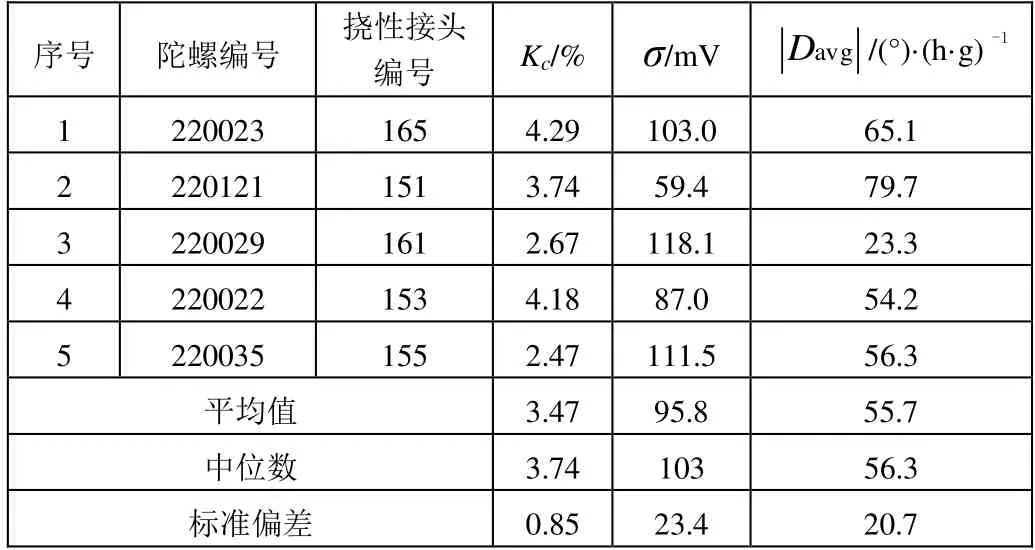

表1 挠性陀螺参数测试结果

表2 累加序列

图8 陀螺参数散布图

图9 累加序列散布图

对比图8、图9,通过AGO 算子处理后的数据,其线性度得到明显改善。

按照3.2 节介绍的挠性接头的数学误差灰色GM(0,N)模型的建模步骤,建立的模型如式(14)所示。

5.2 控制措施效果检查

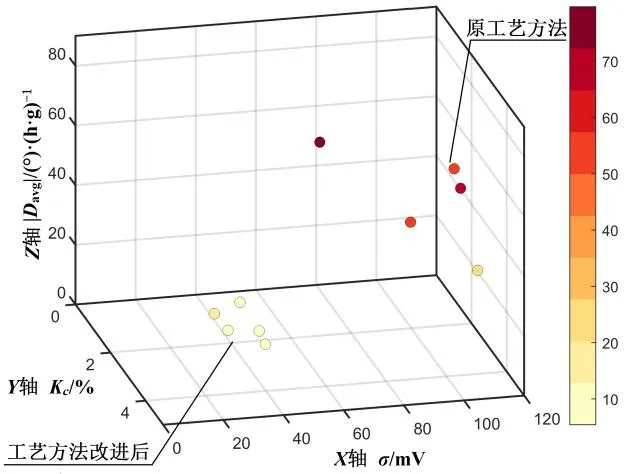

表3 原工艺方法生产产品实测数据

图10 三维坐标图

表5 挠性陀螺交叉耦合测试结果

挠性陀螺的交叉耦合均不超过1%,满足技术指标要求,不存在超差的情况。说明挠性接头的精度和质量提升后,挠性陀螺的交叉耦合也得到相应的改善,质量水平进一步提升。

6 结束语

根据挠性接头的结构特点、工作原理以及交叉耦合的定义,建立挠性接头因精度、质量不足引起交叉耦合的物理误差模型和数学误差模型:定性描述了挠性接头偏摆方向引起交叉耦合的成因;定量计算了挠性接头精度与交叉耦合量值的比例关系。

为提高挠性接头的精度和质量,从加工过程和筛选过程两个方面提出控制措施:在原有挠性接头加工工艺方法的基础上进行改进,提出组合加工工艺方法;基于刚度对称性、静态间隙均匀性测试,提出相应的筛选工艺方法。

工程实践表明,建立的数学误差模型的极性与物理误差模型相吻合,能够定量描述挠性接头精度和交叉耦合的比例关系。控制措施实施后,挠性接头的刚度对称性、静态间隙均匀性,以及挠性陀螺的正交不平衡引起的漂移系数均降低,最终生产的挠性陀螺的正交耦合均不超过1%。说明控制措施有效,质量过程受控。这对控制挠性陀螺交叉耦合,提高角速度测量精度,进而提高惯导系统的导航精度具有积极意义。