水浸搅拌摩擦焊铝/镁接头腐蚀行为研究

黄体方 王艺霏 陈思浩 李峻臣 万 龙,3 孟祥晨,3 谢聿铭,3 黄永宪,3

(1.先进焊接与连接国家重点实验室,哈尔滨工业大学,哈尔滨 150001;2.上海航天精密机械研究所,上海 201600;3.郑州研究院,哈尔滨工业大学,郑州 450046)

1 引言

铝合金和镁合金因其密度低、比强度高的优点,在航空航天、轨道交通和3C电子领域的应用愈加广泛,其中铝、镁复合结构的需求也随之增加。铝合金与镁合金焊接面临的最大挑战是两者会生成脆性的金属间化合物(Intermetallic Compound,IMC),导致表面成形困难,且强度较低。搅拌摩擦焊(Friction Stir Welding,FSW)作为一种固相连接方法,是克服这些难点,实现铝、镁合金高强连接的最有潜力的方法。水浸搅拌摩擦焊(Submerged Friction Stir Welding,SFSW)作为一种衍生技术,相比于传统搅拌摩擦焊方法,焊接过程峰值温度更低,高温停留时间明显缩短,应用于铝合金与镁合金异质接头的焊接,更易得到高强度的接头[1,2]。铝/镁复合结构的实际应用中会接触到多种腐蚀介质,目前对其异质接头腐蚀行为的研究还较少,也需要得到进一步的研究。

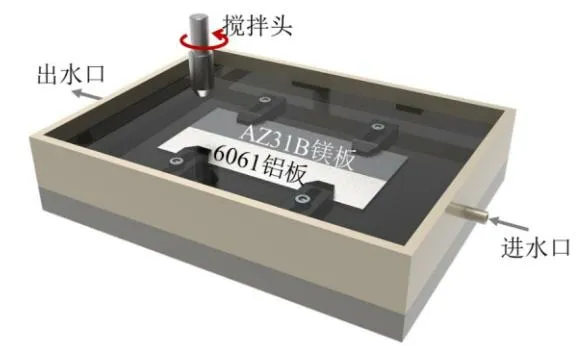

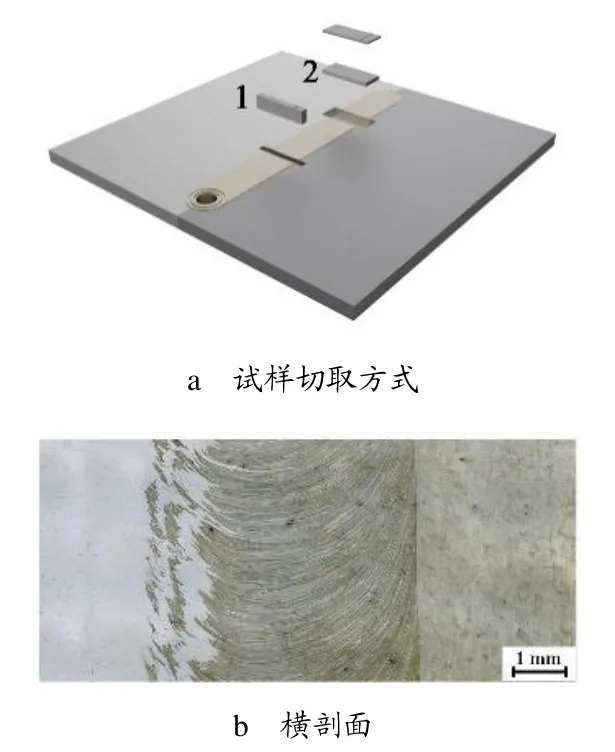

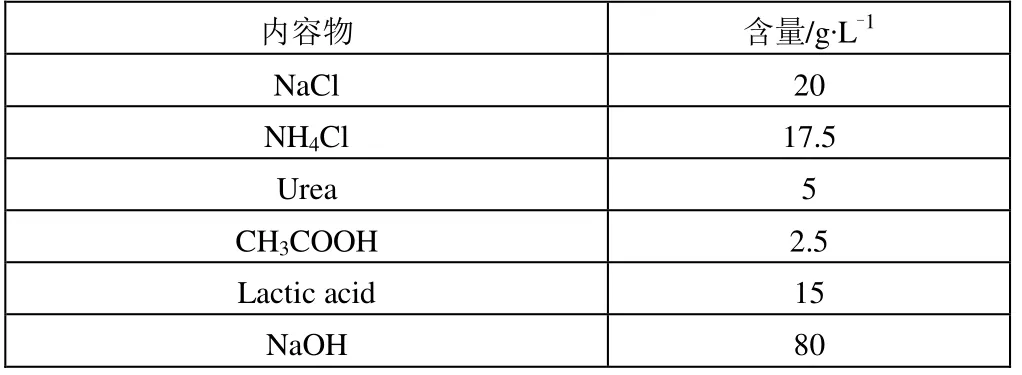

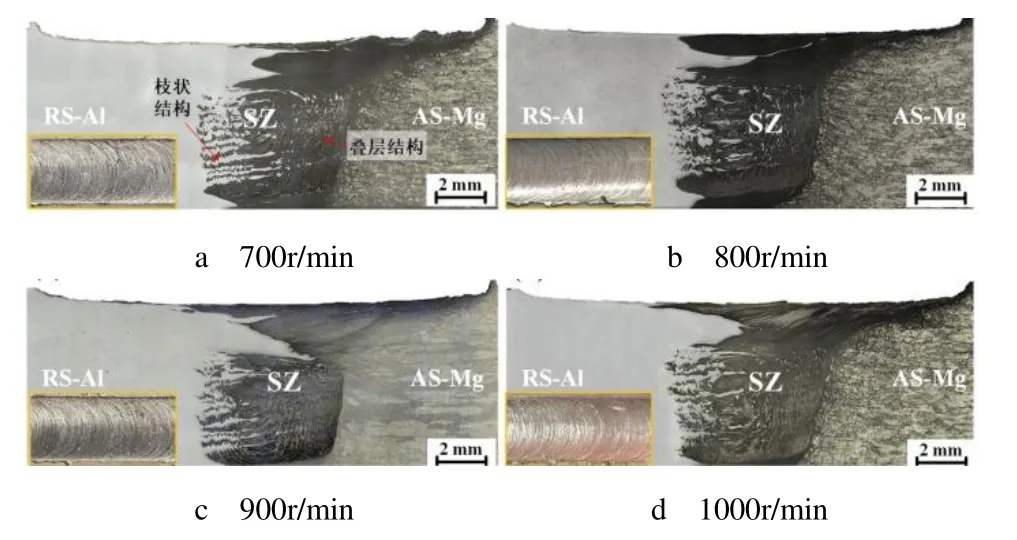

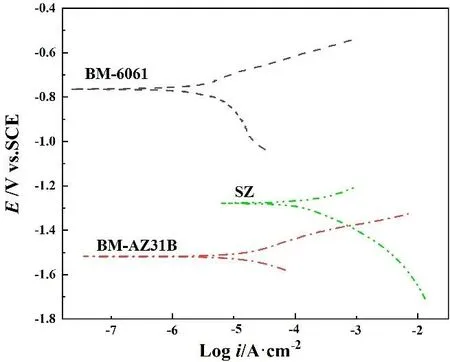

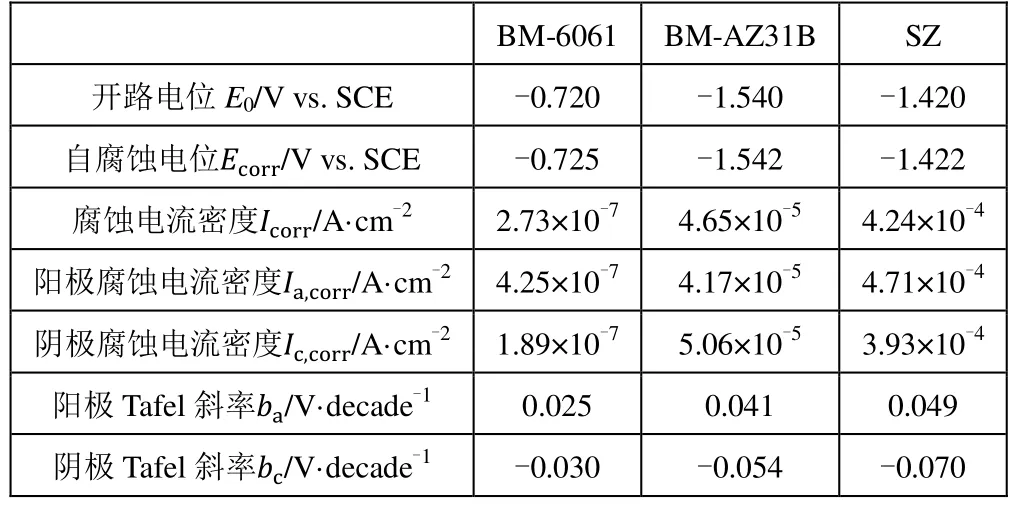

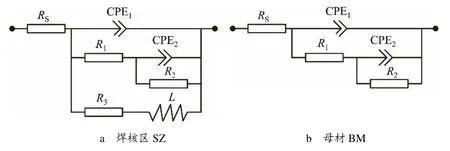

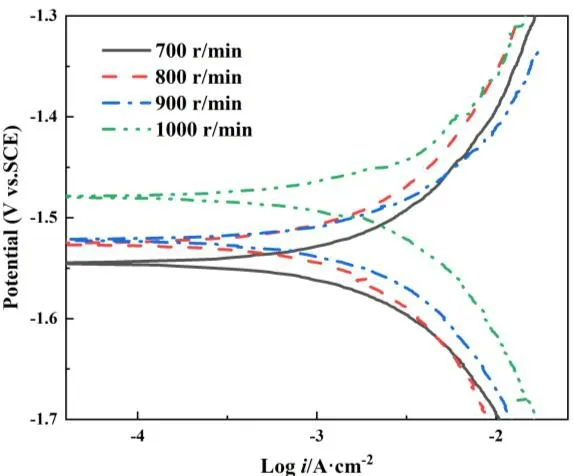

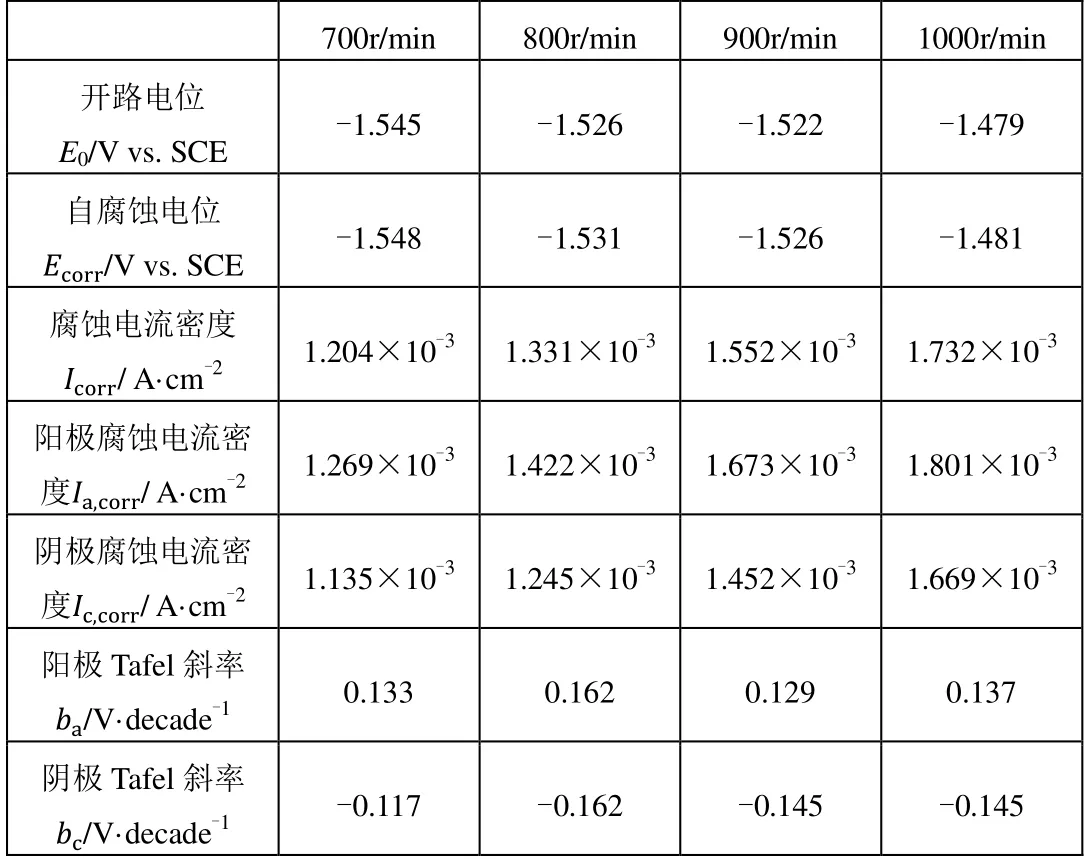

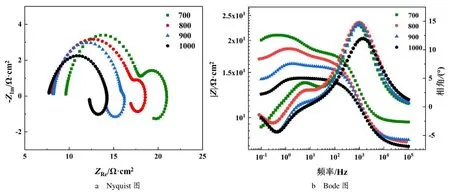

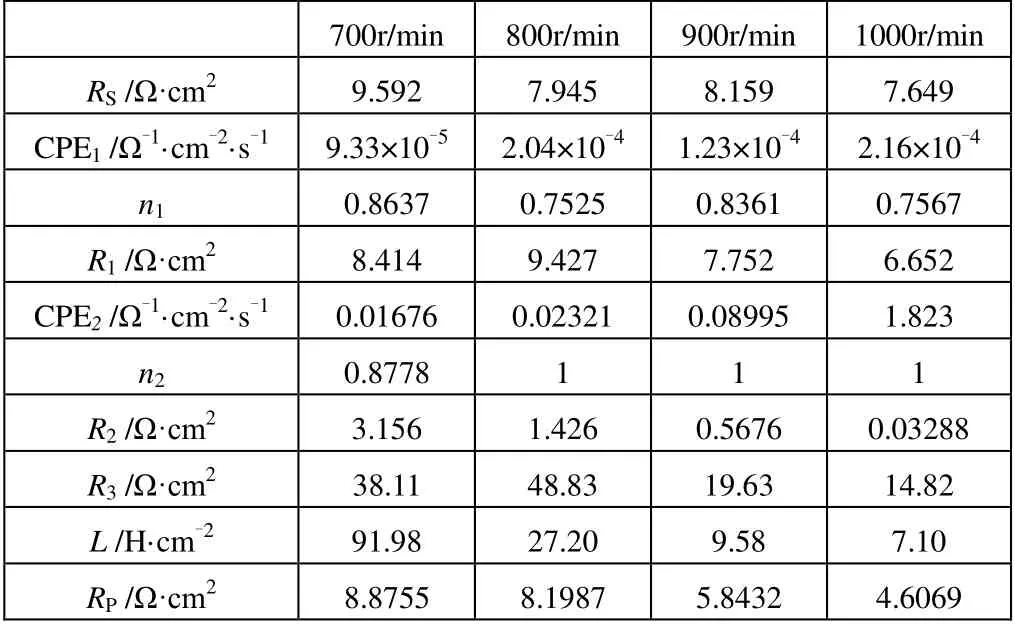

异种金属FSW得到的接头由于搅拌针的剧烈搅拌作用使铝、镁两种金属发生充分的混合,异种金属之间的腐蚀电位差不同,会形成大量局部腐蚀微电池[3]。Jayaraj等人[4]以不同浓度的NaCl溶液作为腐蚀液,对AZ31B镁合金和AA6061铝合金的FSW接头的耐腐蚀性能进行分析,发现搅拌区中由于两种金属的混合会导致此区域耐腐蚀性能变差;接头搅拌区的腐蚀速率在酸性介质中高于碱性和中性介质,Cl-浓度的增加加快了腐蚀速率;在pH值小于或等于7的溶液中,没有产生钝化膜,因为Mg(OH)2在这种条件下不稳定,pH值大于7有利于Mg(OH)2的形成,从而提高接头的耐腐蚀性能。Zheng等人[5]对添加Zr夹层的6061铝合金和AZ31镁合金FSW接头进行腐蚀行为研究,发现各位置的腐蚀速率排序为Al 试验所采用材料为6mm 厚的6061-T6铝合金和AZ31B 镁合金长方形板材,尺寸为150mm×60mm,水浸搅拌摩擦焊铝/镁异质接头的示意图如图1所示。水槽与制冷机和水泵相连,使水槽内的水保持在设定温度。镁板置于前进侧(Advancing side,AS),铝板置于后退侧(Retreating side,RS)。采用转速 700 ~1000r/min,焊速70mm/min,搅拌头偏向前进侧1.1mm,轴肩压入深度0.3mm。搅拌头轴肩采用内凹及同心环的结构,提高轴肩对材料的包容和带动作用,直径为15mm。搅拌针形状为锥状,且针上有螺纹和三个铣平面,以提高搅拌针的动/静体积比,提高对材料的搅拌作用,搅拌针针尖直径为2.0mm。搅拌头材料采用强度和韧性综合性能较好的H13 钢。 图1 水浸铝/镁搅拌摩擦焊示意图 腐蚀试样以两种方式进行切取。一种如图2a 中1所示,沿垂直于焊接方向切取横截面。另一种如图2a中2所示,先铣去焊缝表面1mm 厚的材料,接着平行于工件表面进行横剖,得到的横剖面如图2b所示。由于实际工程应用中,对焊缝表面进行铣削加工再进行后续的表面处理工序,对焊缝横剖面进行腐蚀测试更具有实际意义。 图2 腐蚀试样示意图 选择将29.22g NaCl 和14.20g Na2SO4溶解于1L去离子水中制得的含0.5M NaCl 和0.1M Na2SO4的溶液作为腐蚀液,对6061 铝合金母材(BM-6061)、AZ31B镁合金母材(BM-AZ31B)、焊核区(Stir zone,SZ)三者的耐腐蚀性进行测试。同时根据ISO 3160-2 制备人工汗液,进行不同主轴转速下的接头横剖面耐腐蚀性能测试,人工汗液的具体组分配比如表1所示,通过80g/L 的氢氧化钠将溶液调整至pH=4.7±0.1。 表1 人工汗液各组分配比 主轴转速分别为700r/min、800r/min、900r/min 和1000r/min 情况下的铝/镁水浸搅拌摩擦焊焊缝表面和内部均无缺陷,如图3所示。在焊核区,焊缝上层的铝合金在轴肩作用下,界面被明显拉长,形成铝、镁互相嵌合的锯齿状结构;焊缝中部和下层的铝合金在搅拌针作用下插入到前进侧的镁合金中形成枝状结构,增大了两金属间的混合和机械互锁的程度;同时在靠近前进侧的焊核区存在着铝、镁合金交替分布的叠层结构。以上均说明不论在何种转速下,铝合金与镁合金均发生了较大程度的混合,有利于两金属之间的机械连接的作用,但在电化学腐蚀中,这也导致大量的腐蚀微电池的形成,可能对接头的耐腐蚀性不利。 图3 不同主轴转速下的焊缝表面形貌和金相照片 选用转速为800r/min 的接头横截面进行接头不同区域的电化学腐蚀性研究。电化学腐蚀测试可以定量测量接头上表面各位置之间存在的腐蚀电位差[7]。比较各位置的开路电位,可以确定各位置的腐蚀倾向性[8]。极化曲线存在两个阶段。曲线斜率为负的部分是阴极反应阶段,主要反应为水溶液的析氢。曲线斜率为正的部分是阳极溶解反应阶段,主要反应为材料的溶解和阳极的异常析氢,即负差效应,两阶段的转折点即为自腐蚀电位Ecorr[9]。通过Tafel 曲线外推法,分别取极化曲线两个阶段的切线,ba和bc分别为阳极和阴极两阶段切线的斜率,切线交点为腐蚀电流密度Icorr。 图4 为异质FSW 接头各位置在0.5M NaCl 和0.1M Na2SO4组成的腐蚀液中的极化曲线测试结果。 图4 典型Al/Mg异种金属FSW接头电化学腐蚀极化曲线 表2 为根据各极化曲线所得的统计数据。SZ 开路电位为-1.420V,略低于 BM-AZ31B 的开路电压-1.540V,但低于BM-6061 的-0.720V,说明在腐蚀过程中,局部微电池中BM-AZ31B 作为阳极更易优先被腐蚀。此外,腐蚀电流密度值与腐蚀速度存在对应关系。腐蚀电流密度越大则腐蚀速度也越大。在Al/Mg异种金属FSW 接头中,SZ 区域具有最大的腐蚀电流密度,也呈现出最大的腐蚀速率。在FSW 过程中,SZ由于焊具的剧烈塑性形变作用,铝元素与镁元素大量混合,形成了严重的局部腐蚀微电池效应,腐蚀速率大幅度提高。 表2 典型Al/Mg 异种金属FSW 接头电化学腐蚀参数 图5 为典型异质FSW 接头各微区在0.1M Na2SO4+0.5M NaCl 溶液中开路电位下的Nyquist 图和Bode图。BM-6061 及BM-AZ31B 表现出相似的电化学行为,在高频区及中频区都形成了比较理想的电容回路。而SZ 区域除了高频区、中频区的电容回路外,在低频区存在电感回路。在低频出现的电感回路与阳极反应中表面氧化膜的溶解和表面吸附的氧化腐蚀产物的脱落有关[10]。高频范围内的电容回路是金属/氧化膜界面上的电荷转移过程造成的,其直径约等于工作电极的电荷转移电阻。中频范围的电容回路表示表面腐蚀产物与0.1M Na2SO4+0.5M NaCl 溶液之间的电荷转移,腐蚀产物膜松弛脱落。电容回路的半径越大,Icorr越小,材料的耐腐蚀性能越好[11]。根据电容回路半径的大小,确定不同区域的耐腐蚀顺序为:B M-6 0 6 1>BM-AZ31B>SZ。 图5 典型铝/镁异种金属FSW 接头电化学阻抗谱分析 根据上述电路特性,建立如图6所示的等效电路图用于定量拟合电化学阻抗响应特性。图6a所示的电路拟合的是SZ,而图6b 拟合的是BM-6061 和BM-AZ31B 的等效电路。RS表示腐蚀介质即0.1M Na2SO4+0.5M NaCl 溶液的电阻。R1和CPE1的并联表示了界面处的电荷转移阻抗与电双层电容特性,其中,CPE 为恒相位元件,代表着与非理想电容行为有关的电容性原件,其表征着表面反应的非均匀分布,即各微区内部的沉淀相与基体间的局部性微电池结构,其阻抗与频率的关系为ZCPE=1/T(iω)n,其中T为幅值,n为CPE 指数,当其取值分别为0、1、-1 时,分别代表了电阻、电容、电感元件特性。R2为阳极和阴极反应产物转移相关的电阻,CPE2与腐蚀产物的电容有关,R2和CPE2的并联则用于描述表层氧化膜的电阻和电容特性。R3代表了工作电极表面阳极区域局部腐蚀环境变化相关的电阻。电感元件L则用于解释阳极活性区域的变化[6]。还有一个关键参数RP,即极化电阻,极化电阻被定义为零频率阻抗,此时阻抗虚部为零。 图6 等效电路图 图7 不同主轴转速下铝/镁异种金属FSW 接头电化学腐蚀极化曲线 一般来说,极化电阻RP的倒数被认为与腐蚀速率成正相关,常用于评估合金的耐腐蚀性。根据等效电路图,可推导出其计算公式为: 表3 为根据Nyquist 电化学阻抗谱曲线所得的拟合结果。所有腐蚀介质阻抗RS数值差异不大,这说明在整个腐蚀过程中,腐蚀介质电阻改变程度较小,测试结果是可靠的。对比各位置的极化电阻RP,BM-6061最高,SZ 最低,反映耐腐蚀性能由好到差排序为:BM-6061>BM-AZ31B>SZ。 图 7 为不同主轴转速下异质 FSW 接头在pH=4.7±0.1 的人工汗液中的极化曲线测试结果。表4为根据各极化曲线所得的统计数据。随着主轴转速的增加,接头的开路电位和自腐蚀电位均有所升高,说明在转速700r/min 到1000r/min 范围内,接头的腐蚀倾向性随主轴转速增大而减小。主轴转速的增加却也导致了腐蚀电流密度的提高,意味着接头的腐蚀速率也随之提高。这可能是由于转速增加导致两种材料混合更为充分,接头宏观上的电偶效应更为显著,这说明,在铝/镁异种金属FSW 过程中,提高主轴转速,接头的腐蚀倾向减小,但腐蚀速率增大。 表4 不同主轴转速下铝/镁异种金属接头整体电化学腐蚀极化曲线 图8 为典型异质FSW 接头各微区在人工汗液中开路电位下的Nyquist 图和Bode 图。如图8a 的Nyquist图所示,随着主轴转速的增大,电容回路半径的减小,耐腐蚀性能变差。而图8b 的Bode 图中,随着主轴转速增大,相位角的最大值逐渐向高频方向偏移,也表明接头的耐腐蚀性能降低。 图8 不同主轴转速下铝/镁异种金属FSW 接头电化学阻抗谱分析 表5 为Nyquist 电化学阻抗谱曲线的拟合结果。所有腐蚀介质阻抗RS数值差异不大,说明在整个腐蚀过程中腐蚀介质电阻改变程度较小,测试结果可靠。对比不同主轴转速下的极化电阻RP,随着主轴转速的增大,RP的数值减小,即耐腐蚀性能降低。这主要是因为随转速增加,搅拌头对焊缝的热输入和对材料的搅拌作用增加,材料混合程度增大,导致微区间平衡电位差加剧,加速接头的腐蚀。 表5 不同主轴转速下铝/镁异种金属FSW 接头拟合等效电路参数 a.采用水浸搅拌摩擦焊的方法焊接铝/镁合金异质接头,在转速700r/min 到1000r/min 范围内,焊缝表面和内部均无明显缺陷,且焊核区铝和镁发生了较大程度的混合; b.对接头的不同区域进行电化学腐蚀性能测试,极化曲线表明 BM-6061 的自腐蚀电位最高而BM-AZ31B 的自腐蚀电位最低,SZ 的腐蚀电流密度最大而BM-6061 最小,说明SZ 的腐蚀倾向性不是最大但腐蚀速率最大;电化学阻抗谱测试结果表明耐腐蚀性能由好到差排序为:BM-6061>BM-AZ31B>SZ; c.对不同主轴转速下接头进行电化学腐蚀性能测试,极化曲线表明随着主轴转速的增加,接头的自腐蚀电位升高,腐蚀电流密度的提高,即主轴转速的增大会导致接头的腐蚀倾向减小而腐蚀速率又会增大;电化学阻抗谱测试表明,随着主轴转速的增大,接头的耐腐蚀性能降低。2 试验材料与方法

3 试验结果与分析

3.1 焊缝表面和内部成形

3.2 接头不同区域的电化学腐蚀性研究

3.3 焊接转速对电化学腐蚀性的影响

4 结束语