网格壁板通用自动校形系统的设计及应用

陈振华 米彦龙 李 永 贾春丽 郭盛斌 杨 松

(首都航天机械有限公司,北京 100076)

1 引言

壁板是运载火箭贮箱的重要结构件,为提高火箭的运载能力,需要尽量减轻壁板质量,较多地采用薄壁结构,同时要保证火箭在飞行过程中承受足够的轴压、弯矩、剪切和内压作用力,壁板普遍采用网格蒙皮结构设计[1]。贮箱壁板为曲率单一的整体网格壁板,在国内外常用的制造工艺主要有三种[2]:a.先滚弯等厚板,然后化学铣切成网格状带筋壁板。该工艺制造质量不稳定,制造精度不高,且存在较大的环境污染,同时化铣加工后壁板的质量超差比较严重,降低了火箭的有效运载能力。传统化学铣切已无法满足新型运载火箭贮箱壁板高精度、高可靠性的使用要求。b.先滚弯等厚板,然后机械铣削成网格状带筋壁板。该工艺机械加工难度增加,对工艺装备要求较高。而且,经铣削后的壁板残余应力较大,应力释放会导致壁板变形。c.先机械铣削成网格状带筋壁板,然后再进行滚弯或压弯成形[2~4]。该工艺加工难度小,对工艺装备要求不高,加工效率高,但滚弯成形难度大。由于网格筋与蒙皮厚度不均匀容易造成应力集中,各区域材料延伸或挤压变形、回弹也不一致,导致成形后质量一致性较差。上述三种方式加工成形后,普遍存在表面圆弧不连续(圆度2~3mm,目标≤1.5mm)、母线直线度超标(直线度2~4mm,目标≤1.5mm)等缺陷,上述缺陷严重影响后续拼焊连接的工序。随着整体壁板轻量化的发展需求,这一缺陷在整体壁板加工成形上愈发明显,难以满足新型火箭等航天飞行器对制造精度、效率和可靠性的要求。

目前国内外对整体网格壁板加工成形的变形研究大部分集中在前面所述的后两种工艺优化研究,现有的加工工艺水平仅仅通过加工工艺优化很难确保结构件的形状精度,往往需要安排专门的校形工序[5]。目前加工成形后的补充机械校形研究较少[6],了解到的校形装置结构简单、自动化程度低。小宽度范围(局部无网格)和立边(周向两端焊接边)母线校形需人工反复敲修,校形压头下压量靠人工调整,费时又费力,校形成本高、效率低,很难保证型号的交货周期。为此,研制壁板通用自动校形系统解决网格加工成形后的弧面圆度和母线直线度超差等技术难题,保证加工质量,降低成产成本,提高生产效率。

2 研究对象和功能需求

2.1 研究对象

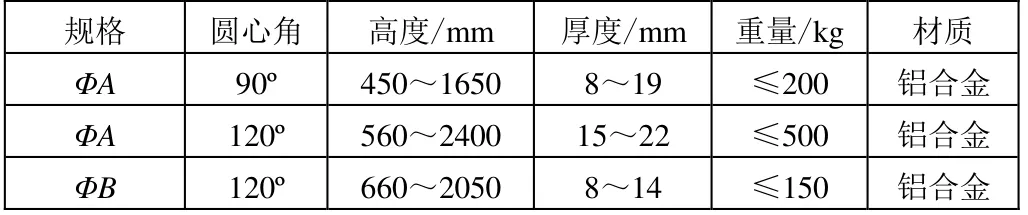

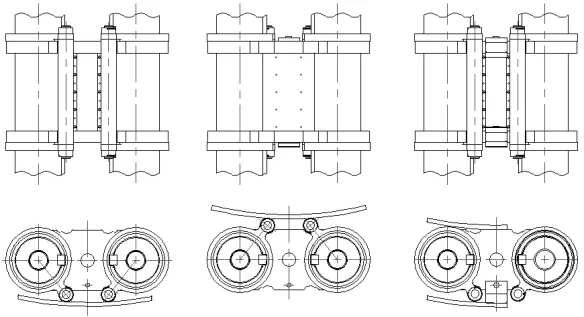

火箭贮箱网格壁板结构见图1,技术参数见表1。

表1 壁板技术参数

图1 外网格和内网格壁板结构示意图

2.2 功能需求

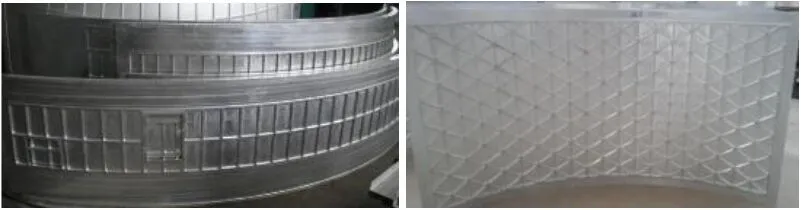

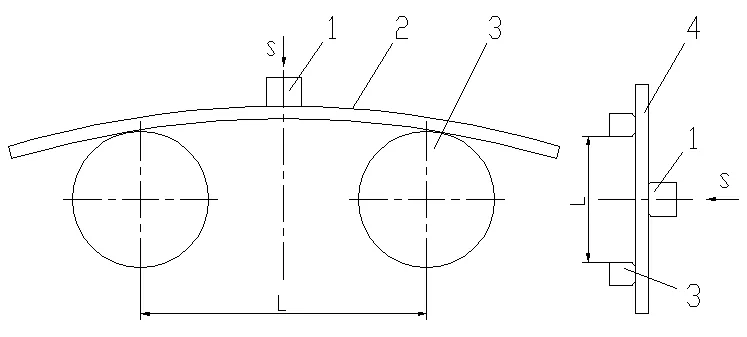

系统功能需求见表2。

表2 系统功能需求

3 校形系统设计方案

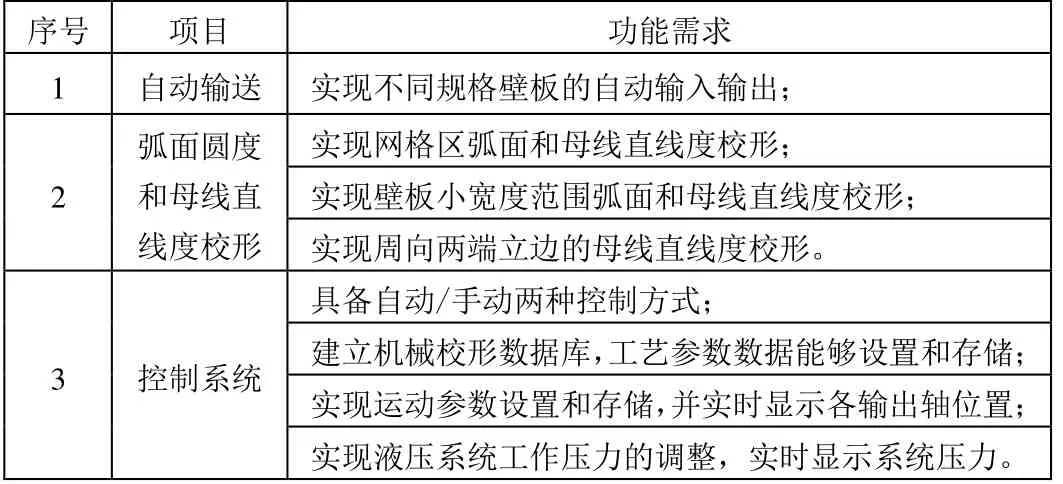

3.1 校形成形原理

校形成形是基于三点弯曲原理,使壁板产生弯曲变形,成形过程中通过调整校形压头的下压量使壁板发生塑性变形来控制工件的曲率和直线度。成形件的曲率和直线度除了与下压量S有关之外,还与两个支撑点的间距L、产品的材质等因素有关。校形成形原理示意图见图2。

图2 校形成形原理示意图

3.2 总体方案概述

通过对校形成形原理和校形工艺流程的分析研究,系统功能需求从以下5 个方面解决:

a.壁板地面传送方式为自动/手动环形输送两种方式,输送装置主要由两组转弯辊筒输送机组成,由变频器控制两台电机实现辊筒输送速度的统一。前提是进入校形工序前壁板高度方向两端要求平整,便于实现输送和成形检测。

b.针对内外网格壁板表面均需校形的需求,设计左右两套校形液压缸及其升降传动装置,同时可以根据设定自动升降到校形位置。

c.针对小宽度范围弧面校形以及立边母线校形需求,设计中间滑块及其升降传动装置,中间滑块能够实现校形状态的转换,同时可以根据设定自动升降到校形位置。

d.为了保证校形成形精度,校形下压量设定调整采用液压缸闭环控制方式。

e.实现升降传动装置、地面传送装置、液压系统以及人机交互等功能的集中控制;下压量、各轴位置、速度参数可自动设定并显示于人机操作界面。

3.3 系统组成及关键指标

系统为框架式组合结构,加工工艺性相对简单,便于运输、装配;采用集中操纵,使操作者在操作屏前或手持操作盒即可完成主要的调整和操作;动力单元单独放置于主机一侧地面上,便于使用维护。

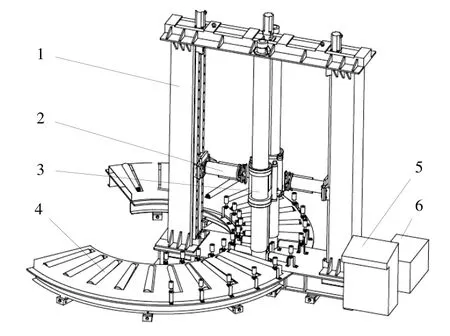

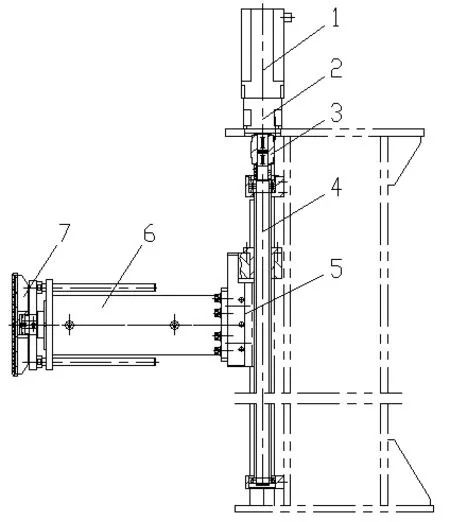

系统由架体组件、校形缸及其升降传动装置、中间滑块及其升降传动装置、地面传送装置、液压系统、电气控制系统等组成,系统组成示意图见图3,系统关键技术指标见表3。

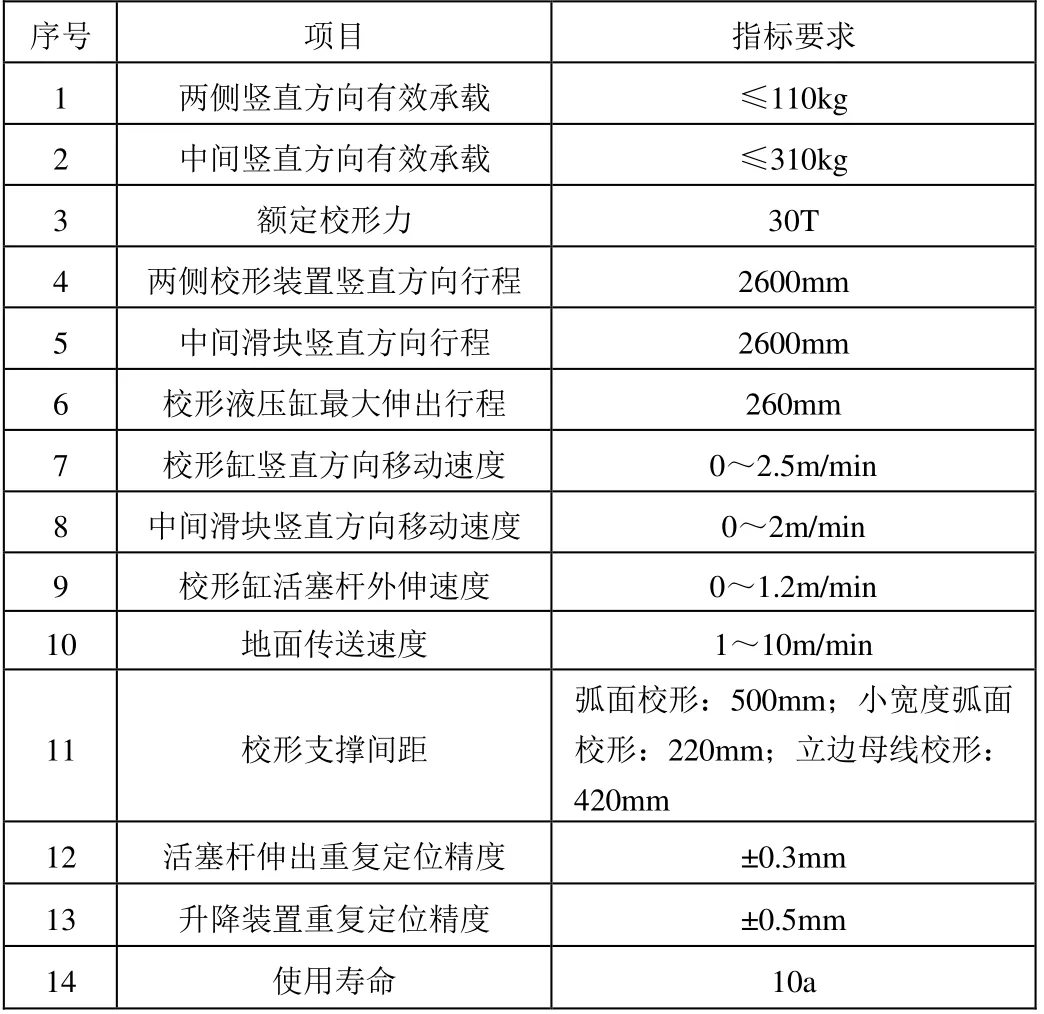

表3 系统关键技术指标

图3 系统组成示意图

3.4 系统关键部件设计

3.4.1 架体组件

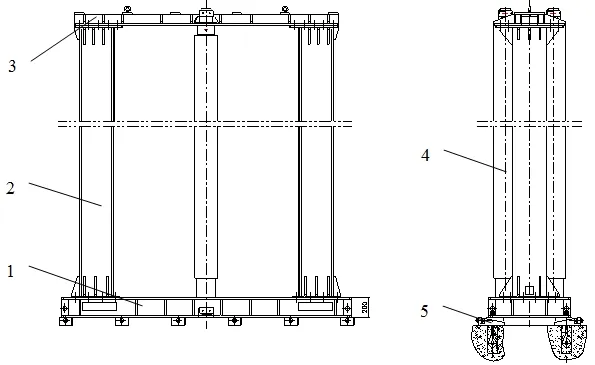

架体组件主要由基础平台、横梁、立柱组件及靠柱组件组成,见图4。作为水平方向校形和竖直方向升降运动的基础,要求强度和刚度好,倾覆稳定性满足使用要求。立柱和横梁及基础平台分别用螺栓紧固连接;靠柱和基础平台装配先定位后用锁紧螺母紧固,靠柱和横梁装配先定位后用调节螺母和锁紧螺母紧固。安装时以基础平台上平面为基准面,用垫铁进行调平,然后用地脚螺栓紧固。

图4 架体组件结构示意图

a.架体组件倾覆稳定性分析

整体质量G=4900kg,重心在中心线,距离平台支撑边425mm,假设倾覆力矩M=8000N·m 施加于架体组件有顺时针方向倾翻趋势,由于重心相对于右支点的力矩为:49000×0.425=20825N·m>8000N·m,且与假设倾覆力矩方向相反,完全可以抵抗该倾覆力矩的影响,实际工况基础平台两侧分别安装多组地脚螺栓,所以架体组件稳定性得到保证。倾覆能力分析见图5。

图5 架体组件倾覆能力分析

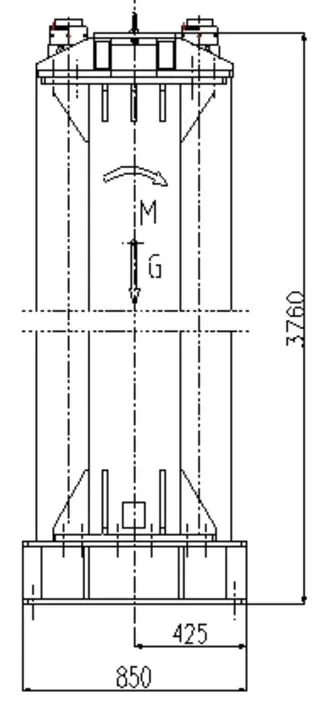

b.立柱

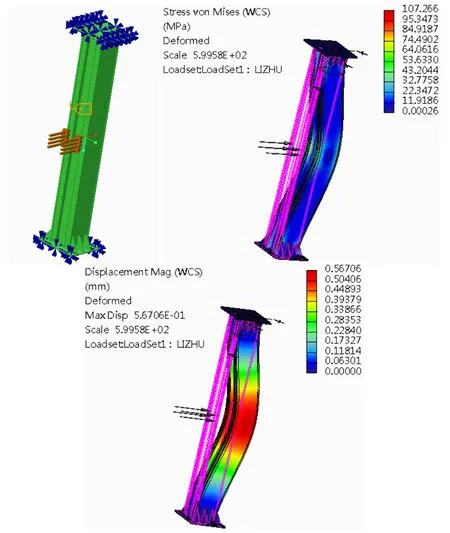

立柱是重要的支撑件和承力件,同时又是两侧升降传动装置的安装基准,上面安装直线导轨。立柱采用Q345板材焊接,焊后去应力后加工。立柱使用CREO进行三维建模并简化,然后导入SIMULATE 进行有限元分析,如图6所示。计算结果表明,立柱危险截面等效应力小于板材的屈服极限,安全系数大于2;最大弹性变形小于高度方向尺寸的1‰,满足使用要求。

图6 立柱受力分析图

c.靠柱组件

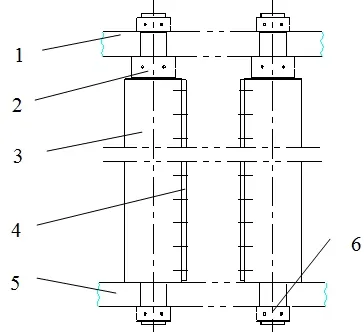

靠柱组件为主要承力件,又作为中间滑块的滑动导向,要求强度和刚度满足使用要求。组件包括调节螺母、靠柱、导轨、锁紧螺母等,结构见图7。靠柱采用45#钢调质管材和30CrMnSiA 调质棒材焊接而成,焊后去应力加工,侧面加工导轨安装槽和螺纹孔。靠柱上端用调节螺母支撑横梁,下端安装在基础平台上,两端分别用锁紧螺母联接锁紧。

图7 靠柱组件结构示意图

靠柱使用CREO 进行三维建模并简化,然后导入SIMULATE 进行有限元分析,如图8所示。计算结果表明,靠柱危险截面等效应力小于材料的屈服极限,安全系数大于2;最大弹性变形小于高度方向尺寸的1‰,满足使用要求。

图8 靠柱受力分析图

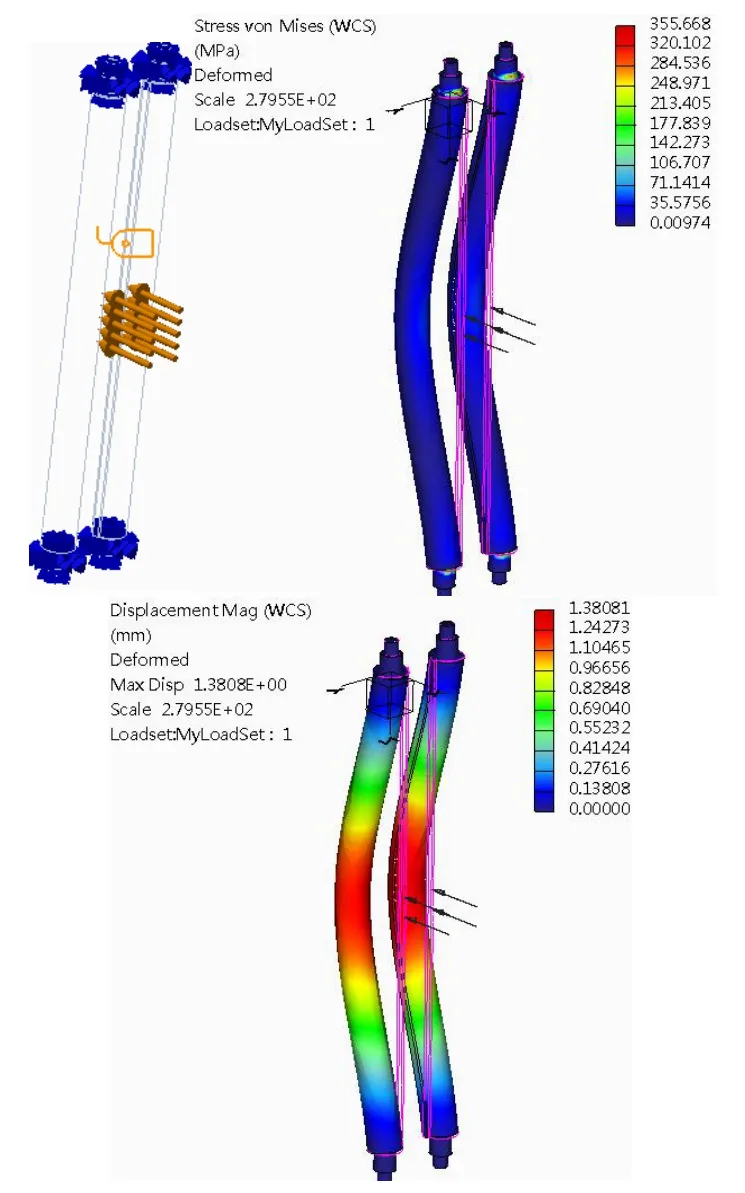

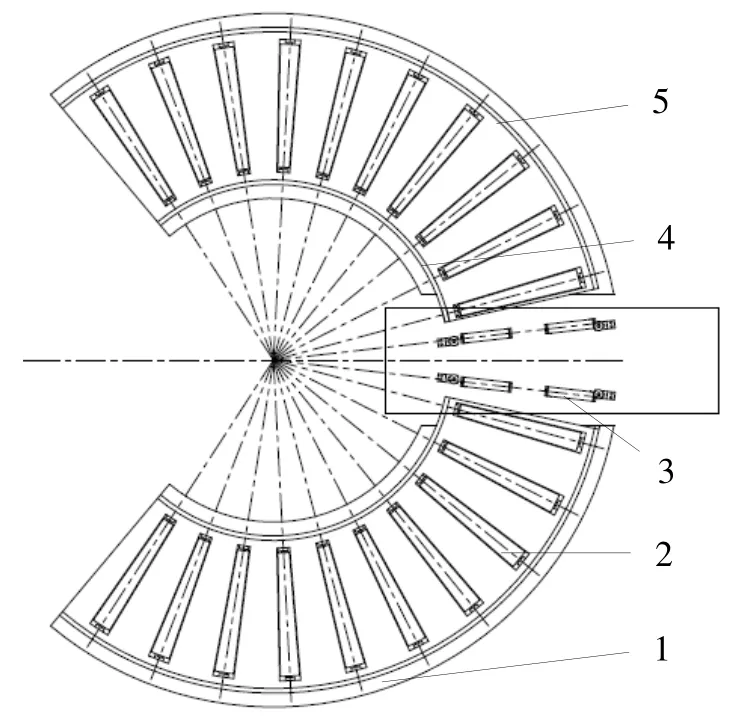

3.4.2 中间滑块及其升降传动装置

装置由中间滑块、转向靠柱、伺服抱闸电机、联轴器、滚珠丝杠组件等组成,中间滑块采用内置楔式两侧六面导向结构,便于两侧六面滑动间隙的调整,结构见图9。中间滑块和转向靠柱组合体在滚珠丝杠带动下在靠柱导轨上面滑动,配合实现壁板小宽度范围弧面和立边母线的校形,见图10。

图9 中间滑块及其升降传动装置结构示意图

图10 中间滑块和转向靠柱使用状态(右侧立边母线校形)

中间滑块和转向靠柱总质量310kg,滑块最大移动速度2000mm/min,伺服电机额定转速按2000r/min,减速器减速比按10 进行假定计算。

3.4.2.1 滚珠丝杆精度等级确定

基于表3 技术指标:±0.5/2600=±0.058/300

所以必须选择精度±0.058/300mm 以上,按滚珠丝杆精度表选取精度等级C7 级±0.05/300mm。

3.4.2.2 滚珠丝杆轴径、导程、丝杆长度计算

a.导程

伺服电机额定转速2000r/min,减速器减速比10,可得:

l≥Vmax/Nmax=2000/(2000/10)=10mm

依照样本导程选择10mm。

b.丝杠最大轴向力(加速时)

Fmax=mg+μmg+ma=3120N

式中:m——负载重量,310kg;μ——滑动摩擦系数,取0.01;a——加速度,2/(60×0.2)=0.17m/s2。

c.丝杠长度(螺旋槽)

L=最大行程+滑块长度+余量=2600+555+100=3255mm

细长比通常不超过70,D≥3255/70=46.5mm

丝杆外径选择50mm。

d.容许转速计算

n=f×dr×107/L2

dr≥n×L2×10-7/f=14mm

式中:dr——丝杆轴底径;f——系数,取15.1。

若要最高转速达到200r/min,直径必须大于14mm。

e.额定动载荷计算

Lt=(Ca/(Fmax×fw))3×106/(60×Nm)

Ca=(60×Nm×Lt)1/3×Fmax×fw×10-2=2473kgf

式中:Nm——平均转速,200r/min;Lt——工作寿命,8×300×10=24000h;ƒw——负荷系数取1.2。

f.额定静载荷计算

Co=Fmax׃s=3120×2=624kgf

综上,查表选取滚珠丝杠型号:R5010F-3255-3400-C7。

3.4.2.3 加速时驱动扭矩计算

Tk=TL+Ta=Fa×l/(2π×η×i)+JL×α=2.4N∙m

JL=(JT+Js)/i2=(m×(l/(2π)2)+ms×D2/8)/102=1.65kg∙cm2

式中:Tk——总驱动扭矩,N∙m;TL——匀速所需扭矩,N∙m;Ta——加速扭矩,N∙m;JL——总惯量,kg∙cm2;JT——负载转动惯量,kg∙cm2;Js——丝杆转动惯量,kg∙cm2;η——传递效率,取0.8;α——角加速度,rad/s2。

所选电机LSG-130-4-20-560 额定转矩9N∙m,考虑装配影响的极限情况,除以安全系数3,可知该传动系统额定输出力矩为 3N∙m>2.4N∙m;电机转动惯量17kg∙cm2,负载总转动惯量1.65kg∙cm2远小于电机转动惯量。综上,所选伺服电机和减速器满足使用要求。

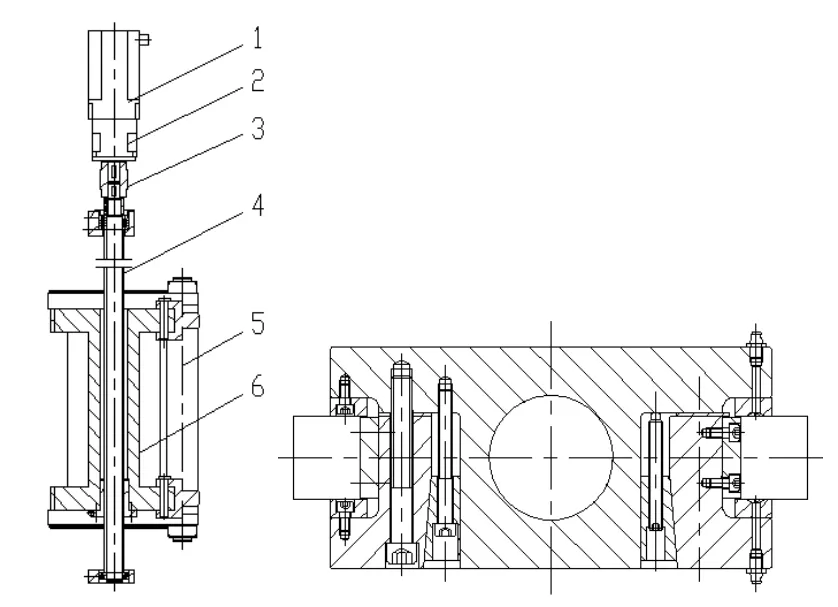

3.4.3 校形缸及其升降传动装置

两套装置在架体组件上对称布置,每套装置由伺服抱闸电机、减速器、联轴器、滚珠丝杠组件、连接座、校形液压缸、压头等组成,结构如图11所示。校形缸连接座安装于立柱导轨滑块上,并和丝杠螺母配合连接。伺服电机驱动丝杠带动校形缸和压头上下滑动。丝杠规格同中间丝杠,但丝杠所受轴向力(110kg)小于中间丝杠。

图11 校形缸及其升降传动装置结构图

3.4.4 地面传送装置

以输送ΦA壁板为主,ΦB壁板为辅,传输壁板最大重量为600kg。装置主要包括:底座、左右两套90°转弯辊筒输送机、随动滚筒、护栏等,结构见图12。辊筒采用双排钢制链轮锥辊,小端直径为Φ50mm,大端直径为Φ100mm,辊道有效宽度为800mm,辊道输送速度为1~10m/min。工作时,减速电机通过电磁离合器驱动链轮带动滚筒滚转;电机停止时通过控制离合器解除与链轮的连接,从而可以实现人工辅助壁板位置的推送调整。两台电机采用一台变频器控制,实现输送速度的统一。电机功率的选型计算如下:

图12 地面传送装置结构示意图

P=k×F×V/η=k×μmg×F×V/η=0.43kW

式中:k——工况修正系数,取3;μ——滚动摩擦系数,取0.1;η——传递效率,取0.7。

电机选取SEW 减速电机,功率为0.75kW,满足使用要求。

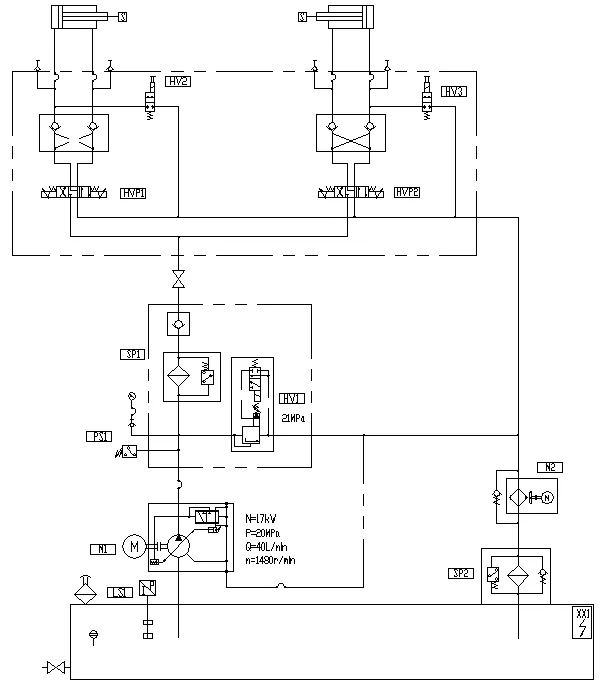

3.4.5 液压系统

根据校形力和压头最大外伸速度设计液压系统。系统由液压泵站、控制阀组、液压缸、管路等组成,液压系统原理简图见图13。系统压力可调、活塞杆外伸速度可调、液压缸能够自锁;液压泵站配有风冷换热器,确保系统稳定工作;为了能够精确控制活塞杆的伸出长度(压头下压量),液压缸采用比例换向阀加内置位移传感器闭环控制模式。系统利用S7-300CPU采集传感器信息,与指令信号进行比较,将控制算法运算后的控制量发送給比例阀电磁铁,实现液压缸的位置闭环控制。

图13 液压系统原理简图

3.5 系统校形流程简述

a.依据壁板加工成形工序检测数据将壁板经地面传送装置送入指定位置;

b.中间滑块上升至行程顶端,侧面升降传动装置将校形缸送到设定位置,见图14a;

c.校形缸压头外伸到参数设定位置进行网格区弧面和母线直线度校形,见图14b;

d.更换校形缸压头,中间滑块下移,压头外伸进行小宽度范围弧面校形,见图14c;

e.转动转向靠柱至内侧,校形缸压头外伸进行立边母线校形,见图14d;

f.内弧面相应状态校形需控制传送装置将壁板传送至内侧弧面侧进行校形;

g.校形完毕后经地面传送装置将壁板送出。

3.6 电气控制系统

系统主要实现的动作控制为中间滑块升降、两侧校形缸升降、校形缸伸缩及地面辊筒传送。3 个竖直方向运动采用伺服电机驱动,运动控制采用位置半闭环控制模式;校形压下量采用液压缸闭环控制模式;地面传送考虑到两侧传动速度的统一,采用1 个变频器控制2 台减速异步电机的方式。

控制系统采用集中控制方式,如图15所示。通过人机界面(HMI)实现所有的控制开关、按钮、实测数据等功能,同时将常用功能按钮在手持盒上备份,便于工人操作。系统主要控制元件PLC 选用西门子S7-300,完成电机、比例阀的指令控制、数据采集及计算,利用模拟量输入方式获得电机的实际转速。通过西门子WinCC 组态软件开发人机界面程序,实现所有回路的控制操作和数据实时显示。通过WinCC 组态软件建立机械校形数据库,将壁板加工成形后的检测数据直接导入数据库中,一方面系统会根据检测数据做出评判給出校形靶点在屏幕上显现,另一方面数据库会依据检测数据优化计算出校形下压量,同时存储校形后的检测数据。

图15 控制系统示意简图

4 实施效果

4.1 试验验证

随机选取30 块壁板作为试验对象,内网格3 种规格各5 块,外网格3 种规格各5 块。自动校形结束后,将壁板垂直于地面平台放置,分别在壁板蒙皮轴向一侧和周向一侧等距取样各30 个点,通过网格弧面曲率样板与塞尺测量弧面的圆度,见图16a,通过母线尺与塞尺测量母线直线度,见图16b,从而评估壁板的校形精度。

图16 壁板成形精度测量

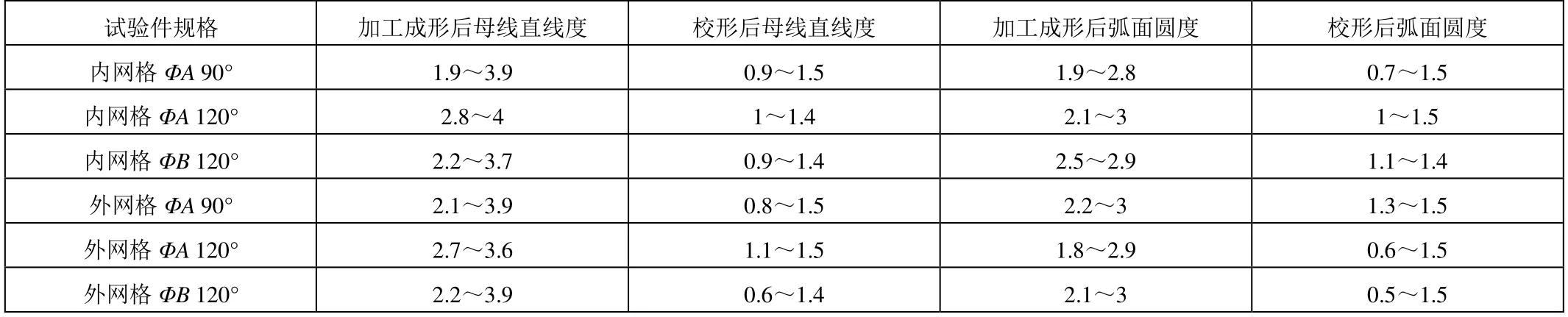

从表4 测量结果看出,网格壁板加工成形后的母线直线度为2~4mm,网格弧面圆度为2~3mm,应用校形系统后母线直线度和弧面圆度均降低至1.5mm 以内,满足工艺要求。

表4 壁板母线直线度和弧面圆度测量结果 mm

4.2 推广应用效果

通过前期的试验性应用,表明该系统能够有效解决加工成形后的形位精度超差难题,经过大面积推广应用,从应用情况得出如下结论:

a.大面积应用校形后的弧面圆度和母线直线度能够降低至不超过1.5mm。

b.有效减少校形时间,平均每块壁板校形时间由4h 降低为1h,单件节约工时费用75 元,年生产共计约1800 件,共节约校形工时费用:75×1800=13.5 万元。

c.生产效率提升2/3,由原来的每月90 件提升至150 件。校形系统如图17所示。

图17 校形系统实物图

5 结束语

新型运载火箭运载能力不断提升的要求,对火箭制造的精度、效率和可靠性提出了更高的要求。针对贮箱整体网格壁板加工成形后母线直线度和网格弧面圆度超差的技术难题,本文提出了一种面向多规格网格壁板通用校形系统的设计方案,通过方案的实施应用,一方面有效解决了网格壁板加工成形后精度超差难题,另一方面实现了网格壁板稳定高效降本加工,为后续重型复杂壁板的精确高效加工奠定了良好的基础。