转速对5A06铝/1Cr18Ni9Ti钢填丝搅拌摩擦焊接头组织及性能的影响

韩亚洲 刘 骞 黎帮金 方 皓 杨栋华,2 许惠斌,2

(1.材料科学与工程学院,重庆理工大学,重庆 400054;2.特种焊接材料与技术重庆市工程研究中心,重庆理工大学,重庆 400054)

1 引言

随着轻量化技术在工程领域日益广泛的应用,铝合金-钢结构作为一种复合轻量化结构,被广泛应用于取代传统的钢结构。然而,铝合金与钢材之间的异种焊接问题成为制约其应用的关键因素之一。搅拌摩擦焊(FSW)作为一种高效率、低热输入、变形小的固相焊接技术,为解决这一问题提供了有力的手段,在航天、冶金、武器装备及汽车等领域具有广泛应用前景[1~4]。传统的熔化焊接方式往往导致接头出现气孔、夹杂、偏析、接头变形严重等缺陷,并且产生大量的脆性金属间化合物(IMC)。填丝搅拌摩擦焊技术是对搅拌摩擦焊技术的改进,通过在焊缝中添加填充材料来改善接头性能[5]。H.Uzun 等人[6]对6013-T4 铝合金和X5CrNi18-10 钢进行填丝搅拌摩擦焊对接,研究了铝/钢接头界面的组织形貌及硬度,并将接头分为7个区域进行了分析。Reza Jabraeili 等人[7]通过对AA2024铝合金和304 不锈钢进行填丝搅拌摩擦焊,发现偏移量为正(偏铝侧)时,未能铣削到钢基体,焊缝中热输入不足,流动性减低,未出现钢颗粒的剥离,界面无IMCs 产生,在界面处出现未结合区域,未能实现冶金结合。当偏移量为负(偏钢侧)时,铝合金侧塑性流动性不足,形成隧道缺陷。Tanaka[8]等人研究了不同转速下接头的强度趋势,结果表明在高转速配合低焊速条件下,铝与钢的接头能获得最高的强度。王希靖[9]等人发现不同搅拌摩擦焊接头位置的连接方式分为机械连接、冶金结合与铝向钢的扩散渗透三种。

为了解决铝/钢异种材料搅拌摩擦焊(FSW)中存在的问题和缺陷,满足工业实际需求,本文采用填丝搅拌摩擦焊技术,以对接形式实现4mm 厚的LF6 铝合金和3.8mm 厚的1Cr18Ni9Ti 不锈钢的连接,并对不同转速下焊接接头的组织和性能进行综合分析,为铝/钢异种材料搅拌摩擦焊的工业化应用提供经验和参考。

2 试验材料及试验方法

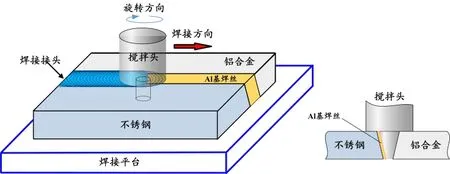

为了实现铝/钢异种材料的高效连接,试验选用LF6 铝合金和1Cr18Ni9Ti 不锈钢作为焊接母材,规格分别为:铝合金板100mm×60mm×4.0mm、不锈钢板100mm×60mm×3.8mm,对应的化学成分如表1 和表2所示。采用填丝搅拌摩擦焊工艺,原理示意图如图1所示,在焊接时不锈钢作为前进侧,铝合金作为后退侧,焊接过程中添加Al 基焊丝(110mm×4.1mm×1mm)作为填充材料,主要合金元素为 Si 12wt.%、Cu 3.5wt.%,Ni 5wt.%。搅拌头采用H13 钢制造,其中轴肩直径为15mm,轴肩内凹角约为5°,搅拌针为台阶状结构,根部和端部直径分别为5mm 和4mm,针长为3.8mm。本文重点研究不同主轴转速(100r/min、150r/min、200r/min、250r/min)对铝/钢异种金属填丝搅拌摩擦焊接头性能的影响,其余工艺参数包括:搅拌头倾角3°、焊接速度44mm/min、压入量0.1mm、偏移量0.85mm、焊丝厚度1.0mm。

图1 填丝搅拌摩擦焊示意图

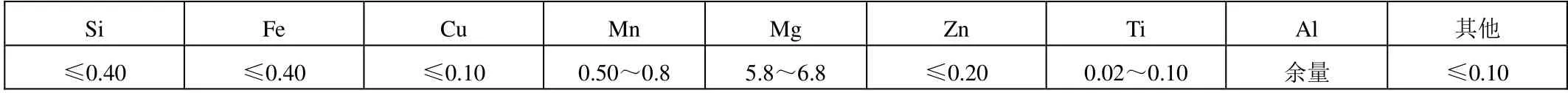

表1 LF6 防锈铝的化学成分 wt.%

表2 1Cr18Ni9Ti 不锈钢的化学成分 wt.%

采用线切割机金相取样与拉伸试样,金相试样尺寸为16mm×8mm×4mm。采用Zeiss Sigma/HD 场发射扫描电子显微镜(FESEM)进行接头焊缝、界面及断口显微形貌观察,并通过能谱仪(EDS)进行点、线扫描分析。接头强度采用MTS E43.104 型万能力学性能试验机进行拉伸测试,每组工艺参数下进行三次拉伸试验,其中最大载荷为10kN,拉伸速率设定为1mm/min。

3 试验结果与分析

3.1 焊缝成型

不同转速条件下的焊缝表面成型及截面形貌如图2所示,随着转速的增加,焊缝表面出现较多的飞边和毛刺。在转速为100r/min 时,由于转速过低,在焊缝上界面附近出现大尺寸钢颗粒,并未实现有效的塑性流动和冶金结合。随着转速增加至150r/min 时,在适宜的热输入和流动性下,没有发现明显的孔洞及大尺寸钢颗粒,且近界面处化合物颗粒增多,主要集中分布在中、下焊缝近界面处,同时,界面处还形成波状结构,增加机械咬合能力。当转速增加至200r/min 时,由于转速过快,焊缝近界面处再次出现尺寸不一的钢颗粒,化合物细小颗粒分布在中下界面处,且上界面处出现明显的HOOK 缺陷。转速为250r/min 时,由于转速过高,界面上钢颗粒尺寸增大,且化合物颗粒流动至远离界面的焊缝的中下部位,界面啃削量进一步扩大,上界面HOOK 缺陷更加明显。经分析,焊接过程中搅拌头、轴间与母材基体、焊丝材料相互作用产生热量,促使母材与焊丝材料发生塑性变形,并在搅拌头的自旋下产生塑形流动,最终促进搅拌摩擦焊接头的冶金与机械结合。

图2 接头焊缝表面成型及截面形貌

3.2 接头显微组织

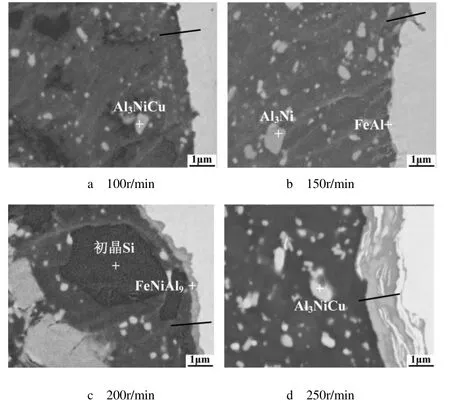

图3所示为不同转速下的接头界面的显微组织。由于搅拌头转速在搅拌摩擦焊过程中主要影响热输入和钢侧啃削量,因此,在接头界面显微组织中因填充金属第二相颗粒的破碎、流动性以及母材的塑形流动性而表现出不同的形貌特征。在较低的转速下(100r/min),由于产生的热量不足,导致搅拌头对钢侧的啃削不足,使得焊缝中的钢颗粒塑形流动受限,同时未能与焊丝金属充分发生反应。相比之下,在150r/min 转速下,更大的啃削速率导致界面两侧母材充分混合,同时钢颗粒在足够的热输入下与焊丝材料及铝基体母材发生反应,从而在近界面处形成了细小且弥散的IMC 颗粒,进一步增强了接头界面的力学性能[10,11]。然而,当转速达到200r/min 时,搅拌头的过大啃削量导致焊缝中金属流动能力增大,从而产生过量的热输入。这不仅使得材料流动距离增大,还导致大量的钢颗粒在焊缝中分布,从而阻碍了基体的连续性。与此同时,近界面区域也出现了钢颗粒的存在。在转速为250r/min 时,由于啃削速率的进一步增大,焊缝中的热输入和流动性进一步提高,导致啃削下来的钢颗粒尺寸也相应增大。这种流动性的增加促使焊缝金属在界面处形成了类似云层状的结构,导致铝/钢界面的IMC 层厚度增加,反而降低了接头界面的强度。

图3 不同转速下接头近界面的显微组织

综上所述,在搅拌摩擦焊过程中,搅拌头转速的变化对热输入、钢侧啃削量、焊丝颗粒流动以及母材塑形流动性等因素产生显著影响,进而影响了接头界面的显微组织和力学性能。这一结论不仅与文献中的相关研究结果相一致,也为优化搅拌摩擦焊工艺参数提供了有益的指导。

分析表明,以100r/min 转速进行焊接时,搅拌头与钢母材基体之间的啃削速率较低,单位时间内产生的热量有限。此时,界面IMC 层较为薄,且近界面的化合物颗粒主要以δ-Al3NiCu 为主。随转速的提高,搅拌头与钢母材以及焊丝材料的啃削和搅拌能力增强,热量输入持续增加,金属材料的塑性变形能力也提升。当转速达到150r/min 时,热量输入进一步增加,同时焊丝材料中的Ni元素随着搅拌头的旋转而扩散速率增大,与Al、Fe 元素发生混合反应,生成了细小弥散的ε-Al3Ni IMC 颗粒。同时,在铝/钢界面形成了较薄FeAl 相的IMC 层。

然而,如果转速继续升高至200r/min,过量的搅拌头啃削会导致铝/钢界面出现凹凸不平的现象,热量输入和金属材料的流动性也会增强,元素之间的扩散能力增加。已有研究[12,13]表明,在搅拌摩擦焊的动态再结晶非平衡加工焊接过程中,Fe 原子通过搅拌针的旋转挤压作用,扩散到Al-Ni 系化合物中,取代其他组元原子的空间位置,形成了代位化合物,其反应式为Al-Ni+Fe→FeNiAl9,从而使Fe 原子与ε-Al3Ni 发生反应,生成了Т-FeNiAl9IMC,增加了界面的脆性。同时,这也促使焊丝材料中破碎的初晶Si 颗粒及IMC 颗粒粗化,导致界面IMC 层变厚。在250r/min 的转速下,热量输入进一步提高,导致界面IMC 层中Al、Fe、Ni三种元素的扩散加剧,层状结构IMC层的厚度增加,同时出现了δ-Al3NiCu 颗粒,综合作用降低了接头的力学性能。

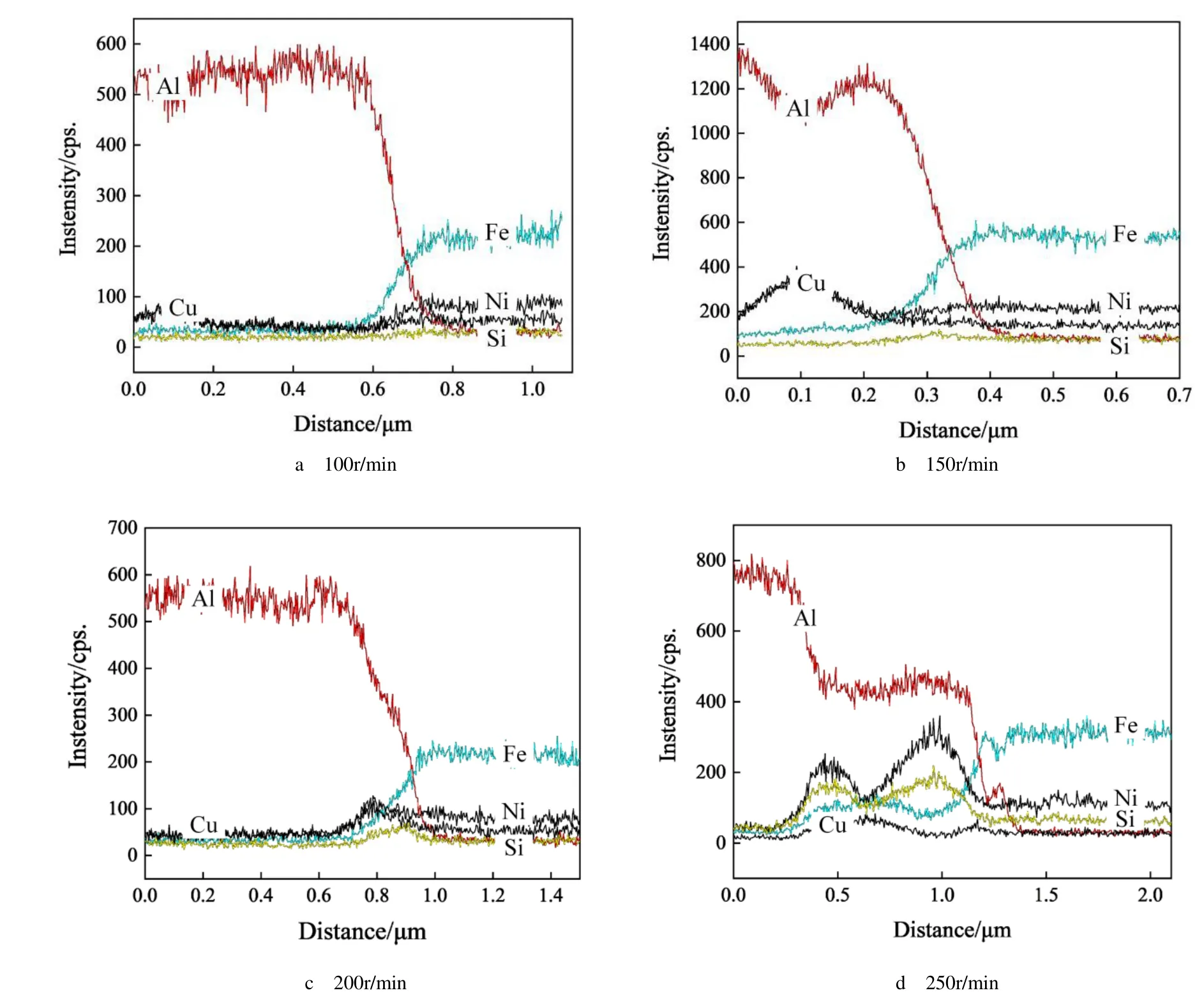

图4 显示了不同转速条件下接头中界面的EDS 线扫描结果,对应图3 中20000 倍下的界面形貌。

图4 不同转速条件下接头的线扫描结果

如图4a所示,在100r/min 转速下,界面中Fe、Al 元素扩散呈现剧烈且速率较快的特点,曲线斜率较陡,此时IMC 层非常薄,约为0.25μm。当转速增加至150r/min 时(如图4b所示),扩散层较为缓和,同时出现了Ni、Cu 等元素的扩散波动。此时,IMC 层的厚度约为0.35μm。随着转速增至200r/min(如图4c所示),界面处的扩散速率降低,扩散距离增大,Fe、Al、Si、Ni、Cu 等元素均有扩散现象,其中以Fe、Al的扩散为主,此时IMC 层的厚度约为0.65μm。在250r/min 的转速下(如图4d所示),Ni、Si 元素的扩散程度进一步加剧,同时出现了陡升和陡降现象,Fe、Al 扩散范围也在增大。此时IMC 层的最大厚度约为0.85μm。经过分析,上述变化是由于转速增加导致搅拌头的啃削速率提高,热输入和材料塑性变形能力增强。增加的热输入使各元素的扩散能力提高,促进了铝/钢界面的冶金结合。然而,在高转速下,各元素的剧烈扩散导致铝/钢界面IMC 层的厚度增加,并呈现出层状结构。这导致金属间化合物IMC 层界面的拦截裂纹可能性降低,进而降低了界面的断裂强度,最终导致接头界面的力学性能下降[14,15]。

3.3 抗拉性能及断口分析

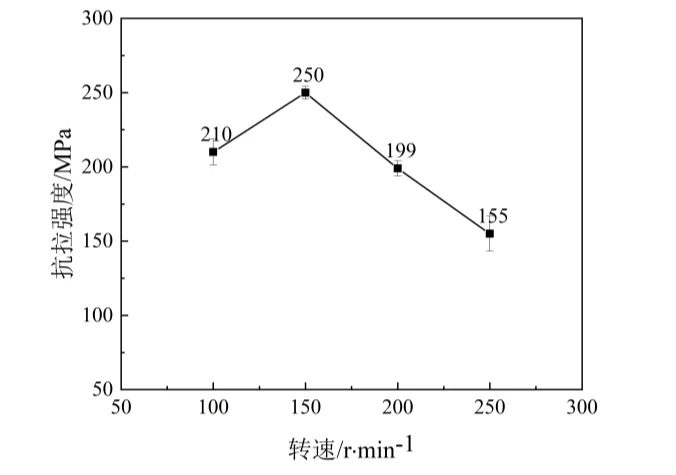

图5 显示了不同转速条件下接头的平均抗拉强度变化趋势。随着转速的提高,接头的抗拉强度呈现先增大后减小的趋势。在100r/min 转速下,接头的平均抗拉强度为213MPa。当转速提升至150r/min 时,接头的平均抗拉强度增至250MPa。然而,随后在转速继续上升至200r/min 和250r/min 时,接头的平均抗拉强度出现了急剧下降的趋势。

图5 不同转速条件下接头抗拉强度

经过分析,转速的提高导致搅拌头对钢基体的啃削速率增大,进而使产热量增加,促进了焊缝金属的流动性增强,同时加强了界面元素之间的扩散。在搅拌头的作用下,铝/钢界面实现了冶金结合。然而,当转速过大时,大尺寸的钢颗粒可能出现在焊缝中,阻碍了界面的连续性,从而降低了接头的力学性能。此外,过大的热输入会导致界面金属间化合物(IMC)层相的转变为脆性相,并使界面IMC 层的厚度增加,进一步增加了界面的脆性,从而降低了接头的强度。此外,高转速下焊丝材料和母材金属随着搅拌头旋转速率的增加,导致热输入增加和元素扩散加剧,可能会导致IMC 颗粒尺寸增大,并引起层状结构的形成,进一步降低了接头的力学性能。

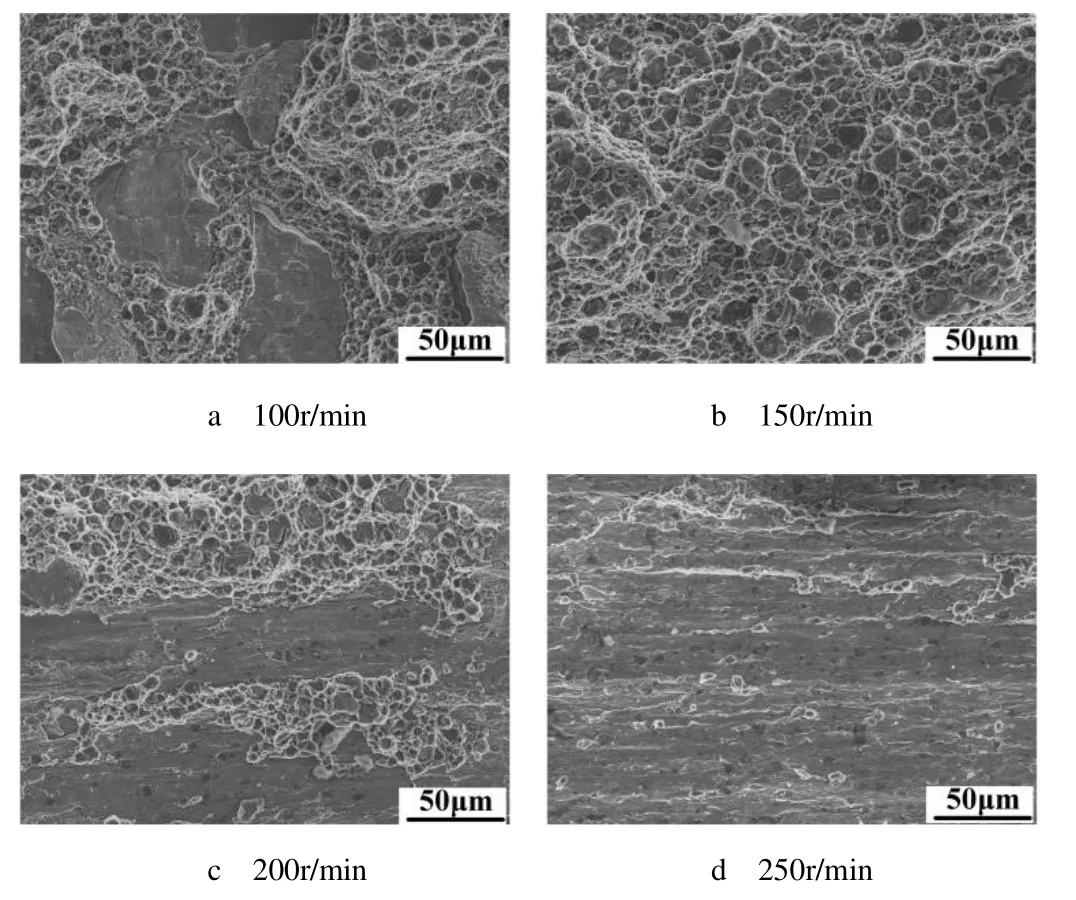

图6 显示了不同转速条件下接头断口的500 倍下的微观形貌。可以观察到,在100r/min 转速下,断口中出现了小区域的光滑面,可能是沿着粗大的钢颗粒撕裂产生的,伴随着层状的撕裂特征,呈现出脆性的结构。周围则呈现微孔型的韧窝状形貌,整体上表现为以韧性断裂为主、夹杂脆性断裂的混合型断裂方式。在150r/min 转速下,大量细小的铝基材料附着于断口中,并且分布均匀。断口中存在大量的韧窝型特征,沿着微孔的延伸分布,主要呈现韧性断裂的方式。当转速升至200r/min 时,断口的上部分形貌较为光滑,而中下部分略显粗糙。断口中出现大面积的光滑面结构,撕裂程度增强,这可能是从钢界面开始断裂的特征。周围的韧窝型特征则进一步突显,整体上表现为韧性断裂与脆性断裂混合的方式。在250r/min 转速下,断口的上部分光滑区域变得更大,而下部分呈现粗糙的形貌。断口中的光滑面特征占据主导地位,大量的解理面特征出现,表现出脆性断裂为主的特征。

图6 不同转速条件下接头的断口形貌

4 结束语

a.随转速的增加,焊缝钢侧的氧化程度增加,铝侧的飞边增大。在较低的转速下,搅拌头的啃削速率较低,钢颗粒的塑性变形能力较差,焊缝中出现大尺寸的钢颗粒嵌入现象。焊缝界面的热输入随转速的增加而增加,金属材料的塑性流动性增强。

b.当转速为150r/min,界面附近焊缝中生成了细小而均匀分布的ε-Al3Ni 金属间化合物(IMC)颗粒,界面IMC 层为β-FeAl 相,其厚度约为0.35μm。当转速过大时,界面出现HOOK 缺陷,同时生成的脆性Т-FeNiAl9IMC 层厚度也随之增加,接头的力学性能下降。

c.随转速的增加,焊接接头的平均抗拉强度呈现出先增大后减小的趋势。接头的力学性能在转速为150r/min 的条件下表现最佳,平均抗拉强度达到250MPa。同时,断裂位置主要出现在焊核区,断口上出现了大量韧窝特征,断裂形式表现为韧性断裂。