热轧高强钢板酸洗后表面黄斑成因及腐蚀行为研究

李育霖

(宝山钢铁股份有限公司中央研究院,上海 201999)

酸洗板是以热轧薄板为原料,经酸洗去除表面氧化皮后进行切边及精整,直接可以得到满足实际使用的热轧钢板。这一类热轧板也是部分冷轧板的理想替代产品。与带有表面氧化皮的热轧板相比,酸洗板表面质量更好,更便于焊接涂油等后续加工,并且具有更高的尺寸精度[1]。与冷轧板相比,酸洗板减少了加工流程,降低了成本。但是酸洗过程中也会伴随着许多问题,常见的主要包括酸洗气泡、过酸洗、欠酸洗、锈蚀、夹杂、黄斑等,这些缺陷对于钢材使用会造成不良影响[2-5]。

SAPH440和BR1500HS牌号都是酸洗高强钢,这两种钢是在C-Mn钢的基础上加一定的Nb、Ti等微合金元素,使其具有成形好、易生产的特点。SAPH440是一种酸洗汽车结构钢,常用于汽车构架、车轮等结构件。BR1500HS是一种酸洗高强钢,冲压加工后,通过热处理抗拉强度可达到1 500 MPa。这两种钢在酸洗后的水洗过程中,有时会在钢板表面的局部区域出现了少量黄斑,其中BR1500HS黄斑现象相比SAPH440更为明显。黄斑的产生对酸洗板外观及使用性能都造成了一定的影响,研究黄斑形成原因及造成黄斑的因素对提高酸洗板表面质量有一定的指导意义。

本文采用X射线光电子谱(XPS)分析黄斑组成,利用金相分析酸洗黄斑和金属组织的关系,研究水洗槽中氯离子含量对黄斑形成的影响,并通过丝束电极技术(WBE)研究高强钢在低氯离子溶液中的腐蚀行为。

1 试验方法

1.1 试样及规格

试验采用BR1500HS及SAPH440的酸洗板,其化学成分如表1所示。

1.2 黄斑成分分析

试样表面黄斑化学组成及价态通过XPS测试,利用Avantage软件拟合结果。

1.3 金相测试方法

样品通过切样、镶嵌、粗磨、精磨、抛光表面处理后,用4%硝酸酒精进行表面腐蚀,采用金相显微镜DM6000M观测金相组织。

1.4 腐蚀行为研究

高强钢酸洗板在低氯离子含量下的腐蚀行为通过丝束电极技术测试。丝束电极通过测量局部区域的腐蚀电位、腐蚀电流密度及其分布特征来研究电化学腐蚀过程的不均一性[6-8]。试验所采用的丝束电极是10×10的丝束电极,原料分别为100根BR1500HS及SAPH440电极丝。丝的规格是φ1 mm×5 cm的圆柱体。测试通过将高强钢丝束电极置于不同质量分数的氯离子溶液中,采用双电极体系,工作电极为丝束电极,参比电极为饱和甘汞电极(SCE)[9-10]。测试采用逐点扫描的测试方法,首先扫描100根丝的电位信息,其后扫描100根丝的电流信息。每根丝的扫描时间为1 s,完整测试一次电极共计200 s。

2 结果分析

2.1 黄斑的成分和组成

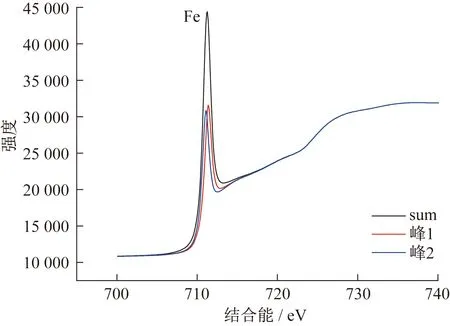

将出现黄斑钢板制备成10 mm×10 mm×3 mm试样,通过XPS扫描其表面物相及组成,其测试结果如表2。图1为BR1500HS试样XPS测试结合能,图2为BR1500HS试样XPS测试分峰拟合。

图1 BR1500HS试样XPS测试结合能

图2 BR1500HS样品XPS测试分峰拟合

表2 黄斑钢板表面XPS测试结果

由XPS结果测试可知,钢板表面Fe元素均处于2 p能级,O和C元素均处于1 s能级,从原子数分数结果显示,BR1500HS相比SAPH440氧化更为明显。BR1500HS和SAPH440有着基本相同的结合能曲线,通过分峰拟合后可以得知Fe元素的存在形式是+3价的Fe2O3以及+3价的FeOOH,Fe2O3是Fe的最终氧化产物,FeOOH是氧化过程中的中间产物。黄斑的产生是因为金属的吸氧腐蚀导致的,其组成为Fe2O3和FeOOH。

2.2 金相分析

SAPH440及BR1500HS酸洗板金相通过切样、镶嵌、粗磨、精磨、抛光的表面处理后,利用4%硝酸酒精进行表面腐蚀,在金相显微镜(CMM-33E)放大至500倍下的金相结果如图3所示。

图3 金相组织形貌

通过金相照片显示,结合显微硬度测试结果,可知两种酸洗钢对应金相组织均为铁素体+珠光体,珠光体为铁素体和渗碳体交叠的层状复相物,其耐蚀性较差,在金相中出现了较为严重的腐蚀,对应为黑色区域。通过对比表1中钢板可以发现,BR1500HS中相对较高的碳元素含量导致其珠光体相比例相比SAPH440更高,从而导致了更为严重的吸氧腐蚀。

2.3 水洗过程溶液中氯离子对黄斑的影响

在金属的吸氧腐蚀中,氯离子对锈层组成和金属腐蚀过程的变化起着极为重要的作用。氯离子可以与金属形成氯的络合物,使金属离子易于溶出,加速金属腐蚀。另外,氯离子质量分数的增加,也会导致β-FeOOH含量提高。由于β-FeOOH疏松多孔的结构,为氧气的传输提供了通道,从而加速金属吸氧,产生铁的氧化物,导致出现黄斑。

钢板在酸洗后水洗过程中水洗槽中一般仍会有(10~300)×10-6的氯离子掺杂,试验通过调节氯离子质量分数分别为(10、30、50、100、150、200、250、300)×10-6,研究氯离子对水洗过程金属出现黄斑的影响。

从图4可以发现,随着水洗过程中氯离子质量分数的增加,黄斑出现随之提前。氯离子质量分数较低时,吸氧腐蚀随着氯离子质量分数的增加显著加快,但是当氯离子质量分数超过100×10-6,黄斑出现速度不再明显加快,氯离子质量分数对吸氧腐蚀速度的影响减弱。SAPH440在高氯离子质量分数(≥100×10-6)时在水洗480 s时钢板表面出现黄斑。BR1500HS相比SAPH440更快出现黄斑,当氯离子质量分数较低(小于10×10-6)时,试样在超过600 s才出现黄斑;但当氯离子质量分数≥100×10-6时,黄斑出现时间小于240 s。酸洗钢在水洗过程中通过控制溶液中氯离子质量分数可以有效减少黄斑产生。

图4 酸洗板黄斑出现时间随氯离子质量分数变化曲线

2.4 酸洗钢低氯离子质量分数腐蚀行为研究

通过丝束电极技术研究酸洗钢在低氯离子溶液中的腐蚀行为,试验采用氯离子质量分数为10×10-6。

丝束电极测试结果包括电位分布图和电流分布图,从热力学角度分析,电位更负代表金属具有更高的腐蚀倾向性。电流分布则代表着电极表面实际腐蚀过程,阳极电流代表着金属此时正发生腐蚀,阴极电流则说明该丝束此时正受到保护,未发生腐蚀。图5、6中BR1500HS及SAPH440电位分布图和电流分布图都有着良好的对应关系,电位图中电位较负的区域对应电流图中阳极电流区。

图6 SAPH440在10×10-6氯离子溶液中表面电位电流随时间变化

在氯离子质量分数10×10-6溶液中的结果显示,相比于氯离子质量分数高的溶液,低质量分数下电极电位更正(3.5% NaCl溶液中电位一般为-0.6~-0.7 V)。从热力学角度分析,说明了其在氯离子质量分数低的溶液中腐蚀倾向性下降,同时阳极电流区域及最大阳极电流值都有所降低,氯离子质量分数的降低明显减弱了金属腐蚀。

从电位分布图可以发现,随着测试时间的增长,电极表面电位逐渐负移,由-0.3 V负移至-0.6 V,这和低质量分数氯离子在金属表面的吸附有关。电流分布结果显示,两试样表面最大阳极电流基本都在1×10-6A,丝束电极面积为0.78 mm2,所以其最大阳极电流密度约为1.28×10-4A/cm2,这和传统电极样品表面平均信息有极大不同。BR1500HS阳极电流区随测试时间的增长逐渐扩大,样品表面产生了持续腐蚀,其黄斑面积相应增加。SAPH440试样在测试过程中阳极电流区不断发生转变,在测试时间达到2 h可以发现其阳极电流区域面积明显小于BR1500HS试样。虽然有时SAPH440试样的局部阳极电流值大于BR1500HS的,但是在测试过程中,样品表面并没有持续腐蚀,这也是其表面黄斑相比BR1500HS试样更少的原因。

3 结论

(1)酸洗板水洗出现黄斑是由于铁的吸氧腐蚀导致,形成的腐蚀产物为Fe2O3及FeOOH,呈黄色。

(2)BR1500HS相比SAPH440更容易产生黄斑是因为其较高的碳元素增加了珠光体相比例,珠光体为铁素体和渗碳体交叠的层状复相物,其耐蚀性较差,诱发吸氧腐蚀产生。

(3)水洗过程中氯离子含量的增加会促进吸氧腐蚀的进行。当氯离子质量分数低于100×10-6时,氯离子质量分数的增加会显著提高黄斑产生速度;当氯离子质量分数高于100×10-6时,氯离子质量分数对吸氧腐蚀速度的影响减弱。控制水洗过程氯离子质量分数能够有效改善酸洗钢表面质量。

(4)低氯离子质量分数下丝束电极测试结果显示,随着钢板表面的氯离子吸附,电位不断负移,两种钢材最大阳极电流密度都在1.28×10-4A/cm2左右,BR1500HS相比SAPH440有着更大的阳极电流区,对应更为严重的黄斑现象。