数控机床加工一致性评价方法研究

李丹丹 王军见 赵钦志 边亚超 崔英杰 胡 裕

(①通用技术集团机床工程研究院有限公司,北京 100102;重庆大学,重庆 400044;国家机床质量监督检验中心,北京 101312)

数控机床作为装备制造业的“工作母机”,在制造业和国民经济发展中举足轻重。自2011 年以来,中国一直保持着世界第一机床生产和消费大国的地位。但是与国外先进机床相比,国产机床存在性能不稳定、可靠性差、精度保持性差等问题,致使机床用户对国产机床信心不足,高档机床产品大多依赖进口。加工一致性是反映数控机床性能、可靠性和精度保持性能力的关键评价要素,因此,开展数控机床加工一致性评价方法研究,有效评价数控机床的加工一致性水平,对提升产品可靠性、稳定性具有重要的意义。

在数控机床相关的一致性评价研究方面,张根保等[1]定义了机械加工一致性的概念,通过判断其工序过程能力,进行控制图分析,研究影响其加工一致性的关键因素。冯旭克[2]从精度一致性和表面完整性两个方面研究数控转塔刀架一致性,通过对目标函数差异最小化处理,评价单项精度一致性;然后运用专家知识给出的精度权重,完成对转塔刀架整个零件的加工一致性评估。宋忠伟等[3]提出了相对一致性和绝对一致性的评价模型和判断标准,将评估范围控制在[0,1]区间,并建立了零件整体一致性模型,为评价数控机床加工一致性提供了新思路。申鹏程等[4]评价机床装配精度一致性时,对归一化后的精度值计算其标准差,并通过KM 算法寻找最优匹配的方差和平均值,提高了机床Y轴运动直线度的一致性。蒋太权等[5]运用过程能力指数评价其一致性能力,并采用多元线性回归和方差分析对影响床身主轨直线度的各因素进行了探究、提出提高导轨直线度一致性的方法。

目前一致性评价相关研究主要集中在对机床关键部件的加工过程一致性评价和对整机装配过程的质量控制等方面,而对数控机床加工一致性评价多运用工序过程能力来等效。由于工序过程能力主要研究过程能力满足产品质量标准要求的程度,具有绝对性,对于加工过程的质量相对波动评价并不适用,无法有效评判不同机床产品的加工一致性能力。因此,开展数控机床加工一致性测试评价方法研究、为评价机床的一致性水平提供统一标准十分必要。

1 单指标加工一致性评价方法

加工一致性是评价产品制造质量的重要技术指标,文献[1]定义了加工一致性的概念:批量生产的零部件其关键几何精度与物理性能在统计意义上与其数学期望(或者设计理想值)的逼近程度,其中几何精度通常包括尺寸精度、几何形状精度和相互位置精度等。

为评价数控机床加工一致性,本文引入技术指标波动度的概念。波动度是对于某项给定的技术指标要求而言的,表示该技术指标的多个测量值之间的相对变化程度。数控机床技术指标波动度,即批量生产的零部件关键质量特征值与目标值或数学期望的偏离程度,记为B。对于同一批加工零部件而言,技术指标波动度越小,机床的加工一致性越好;反之,机床的加工一致性越差。

根据上述加工一致性和技术指标波动度的内涵,将加工一致性评价方法分为绝对波动法和相对波动法两大类评价方法。

1.1 绝对波动法

绝对波动,为制造出的零部件质量特性值在统计意义上与目标值(设计理想值)的偏离程度。根据评价零部件的批量大小,绝对波动法又分为幅值波动法和统计波动法两种方法。

1.1.1 幅值波动法

幅值波动法按测试数据与目标值偏移量绝对值的最大值与目标值的比值计算,对批量生产的一批零件进行抽样,抽样数量为m,测量值取为xi(i=1,2,···,m),x0为目标值,波动度计算公式为

本方法根据一组测量数据的最大波动幅值,评价测量零部件的技术指标波动,适用于生产批量较小或评价数据较少(≤30)的情况。但是,由于幅值波动法忽略中间的测量数据,对于批量较大或评价数据量大(>30)的产品,不能有效反映数据的整体波动情况,建议用统计波动法来评价。

1.1.2 统计波动法

当加工批量较大时,统计波动法依据一批零部件质量特性测量值的统计波动指标计算。由于数控机床加工零部件受内部和外部的各种因素干扰,其质量特征值呈现不稳定性或随机性。统计波动指标一般采用波动样本值的均值和标准差 σ来衡量,其样本服从正态分布N(,σ2)。

按照稳定受控质量特性服从正态分布规律,依据正态分布统计特性,取95%置信区间,统计波动法计算公式为

1.2 相对波动法

相对波动为制造出的零部件质量特性值在统计意义上与数学期望(平均值)的偏离程度。

1.2.1 极差法

运用极差法的目的是考察变量的最大测量值与最小测量值之间的区间跨度,在计算一组数据的相对波动时,最简便的方法就是使用极差法,其计算公式为

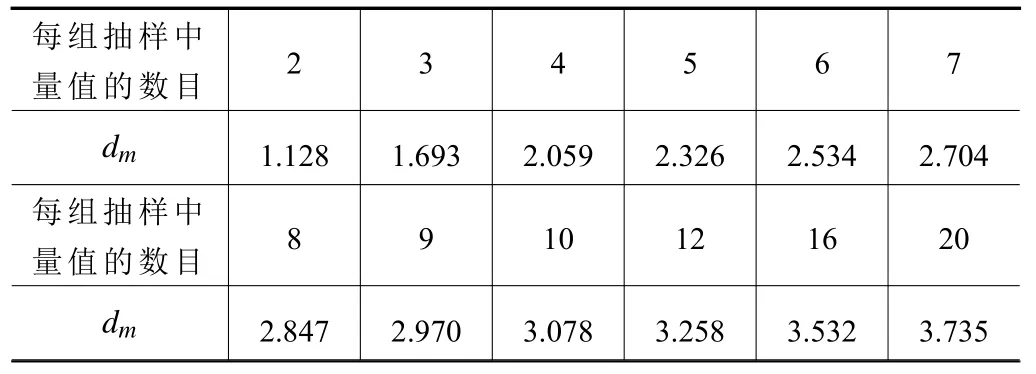

式中:dm为极差系数,是一组经验值,与每组抽样试件的数目有关,具体参考表1。

表1 极差系数选取表

1.2.2 标准偏差法

一组数据的标准差 σ反映的是测量数据的分散程度。σ值越小,该组数据的密集程度越高。对于一批加工零部件的质量波动,质量波动越小,加工过程越稳定,零件加工一致性就越好。运用标准偏差法评价质量波动度的计算方法如下:

1.2.3 异型标准偏差法

式中:T为评价指标公差要求,双侧公差要求的指标按式(7)进行计算,单侧公差要求的指标按式(8)进行计算。

1.3 各评价方法对比

将上述各评价方法对比分析,得出如下研究成果。

(1)绝对波动法计算的是与目标值的波动趋势,不仅表示测量值之间的数据波动情况,还表征相对目标值的准确度。相对波动法计算的是与平均值的波动度,表示测量值之间波动情况,表征的是数据稳定性。从加工一致性稳定的角度看,相对一致性更符合稳定性要求。

(2)绝对波动法中的幅值波动法和统计波动法,计算式(1)、式(4)分母为目标值,不适用于目标值为0 的精度指标,比如形状精度、位置精度、粗糙度等指标。

(3)相对波动法中,极差法是标准偏差法的近似计算方法,便于现场计算。

(4)运用异型标准偏差法评价机床加工指标波动时:

式中:Cp是指过程满足技术要求的能力,常用客户满意的偏差范围除以 6σ的结果来表示,即:

与Cp涵义类似的指标Cpk,则是过程能力满足产品质量标准要求(规格范围等)的程度。

其中:Ca为比较制程中心与规格中心值的偏差程度,。当Ca=1时,Cpk=Cp,指标波动度B与过程能力指数Cpk的对应关系见表2。

表2 波动度与过程能力指数对应关系

2 多指标一致性评价方法

实际上数控机床加工指标不止一项,多项加工指标的一致性有两种评价形式:一种是取评价指标波动度的最大值作为评价结果;另一种是运用多指标综合评价方法,确定各评价指标的权重系数,综合评价数控机床的加工一致性。

由于影响机床质量特征的加工因素是众多而复杂的,如果仅以单一指标的最大值评价,对被评产品而言有失偏颇;而多指标综合评价方法,可以将反映被评价事物的多项指标信息汇集,得到一个综合评价值,更能反映被评价事物的实际情况。

2.1 权重系数确定

多指标综合评价时关键的问题是确定评价指标权系数。目前,综合评价方法大致归为两大类:主观赋值评价法和客观赋值评价法[6]。主观赋值评价法多是采用定性的方法,由专家根据经验进行主观判断而得到权数,如专家评分法、层析分析法(AHP)等,文献[2-3]采用了专家评分法确定各因素权重系数。客观赋值评价法则是根据指标之间的相关关系或各项指标的变异系数来确定权数,如标准离差法、熵权法、CRITIC(criteria importance though intercrieria correlation)赋值法等。与主观赋值法相比,客观赋值评价法是基于原始数据通过一定的数学方法计算权重,其结果不依赖于人的主观性,在实际应用中被广泛应用。

客观赋值评价法中,与标准离差法、熵权法等方法相比,CRITIC 赋值法的赋值结果更加全面、客观[7]。CRITIC 赋值法不仅考虑了变异系数对指标的影响,而且同时考虑指标间的关联性,通过对比强度和各项评价指标之间的冲突性来确定权重。因此,本文运用CRITIC 赋值法确定各指标的权重。

2.1.1 评价模型

假设某机床抽样的加工试件数量为m个,每个试件的评价指标为n个,则第i个加工试件对应的第j个指标值xij构成的初始评价矩阵X为

2.1.2 无量纲化处理

由于数控机床加工指标中包含尺寸精度、形状精度和位置精度等不同的数量级精度指标,在进行CRITIC 分析之前,通常需要对数据进行无量纲化处理。

为保证各项指标之间具有可比性,使用正向化或负向化处理,将其映射到[0,1]之间。正向化处理是针对正向指标而言的,正向指标越大,评价结果越好;负向化处理是针对负向指标而言的,负向指标越小,评价结果越好。计算公式为

式中:xij为第i个加工件的第j个指标值;yij为第i个加工件的第j个指标无量纲化的数据;maxjxij、minjxij分别为加工件的第j个指标的最大值、最小值。

由此得到的标准化矩阵:

2.1.3 相关系数矩阵

相关系数是反映各项指标之间相关程度的统计指标,其计算公式为

式中:k=1,2,···,n;l=1,2,···,k;yik、yil分别为标准化矩阵Y中第i个加工件的第k个、第l个评价指标值;分别为标准化矩阵Y中第i个加工件的第k个、第l个评价指标值的平均值;rkl为第k个、第l个评价指标的相关系数。相关系数矩阵为

2.1.4 指标权重

第j个指标所包含的信息量 φj为

第j个指标的客观权重wj为

2.2 综合一致性评估

运用CRITIC 赋值法确定其权重系数wj,则一致性权重向量W为

通过对各项指标波动度进行加权求和,得到加工零件多指标综合一致性评估结果B总为

3 试验验证

为验证上述评价方法的适用性,针对某数控机床开展加工一致性试验研究。从同一批典型加工件中抽样10 件,选取能反映机床加工能力的4 项关键加工精度指标来评价。测得各指标的加工精度数据,见表3。

表3 某数控机床加工精度数据

3.1 单项指标波动度计算

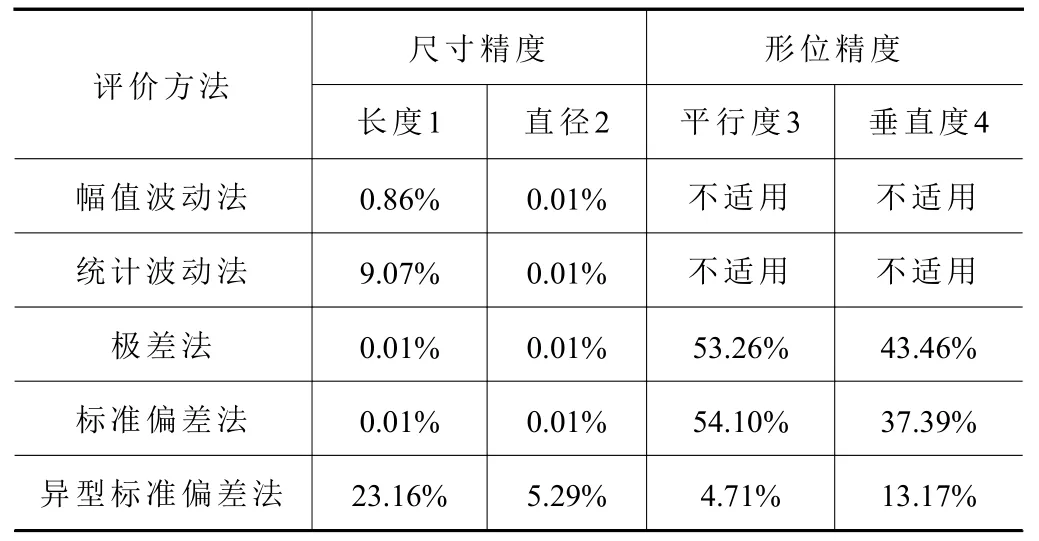

依据第2 章研究的单指标加工一致性评价方法,计算各项指标的波动度,对比结果见表4。尺寸精度和形位精度加工一致性方法对比结果f 分别如图1 和图2 所示。

表4 单项指标加工一致性评价方法对比

从上述各评价方法的对比可以看出:

(1)幅值波动法和统计波动法不适用于计算形位精度的加工一致性;极差法、标准偏差法、异型标准偏差法对于评价的尺寸精度、形位精度均适用。

(2)对于尺寸精度而言,标准偏差法计算结果相对较小,尺寸精度波动度结果为0.01%。

(3)对于形位精度而言,异型标准偏差法计算结果相对较小,形位精度波动度结果分别为4.71%和13.17%。

结合前文分析,建议评价机床单项指标的加工一致性时,尺寸精度用标准偏差法来评价,形位精度用异型标准偏差法来评价。由计算结果可得,该机床形位精度指标波动度相对于尺寸精度指标波动度数值较大,一致性水平较低。

3.2 多项指标加工一致性计算

运用第2 章提出的CRITIC 赋值法,将该机床关键加工指标的测量数据构成原始矩阵,并根据指标特性进行无量纲处理。由于尺寸精度指标1~2测量值均小于目标值,可视为正向指标,测量数据越大越优,运用式(13)做正向化处理;形位精度指标3~4 为负向指标,测量数据越小越优,运用式(14)做负向化处理。

根据式(15),得到标准化后的矩阵:

根据式(16)和式(17),得到相关系数矩阵:

根据式(18),计算各评价指标包含的信息量:

根据式(19)和式(20),计算各评价指标的一致性权重向量:

根据式(22),计算得到该评价机床的加工一致性水平:

由上述计算结果可得,该研究机床综合加工一致性水平结果为3.98%,不超过10%,属于较高水平。

通过对某数控机床单项指标波动度和多项指标加工一致性的测试评价研究,验证了本文提出的加工一致性评价方法的可行性,该测试评价方法科学、合理,具有可操作性。

4 评定规则

结合数控机床开展加工一致性试验的工程实际情况,总结了开展加工一致性评价时,应遵循如下规则:

(1)加工件的确定。标准精加工试件可以全面考核机床的几何精度、位置精度和切削精度,因此,加工试件应优先选择机床验收标准试件。考虑到不同机床产品适用不同的加工场合,加工试件也可以由制造单位与用户协商确定。

(2)加工精度指标的选择。应能反映机床综合加工能力,如数控车床和车削中心选择车削圆柱件的直径,加工中心选择标准精加工试件菱形斜面对基准的倾斜度、铣圆圆度等,五轴联动加工中心选择标准试件中心孔圆柱度、菱形斜面对基准的倾斜度等,精密立式磨床选择表面粗糙度、外圆圆度、圆柱度等指标。

(3)加工参数的选择。考虑到加工一致性评价主要考核机床最终加工结果的稳定性,且机床加工参数的选择是根据机床固有特性而定的,因此加工参数、工艺工装等要求可以由生产企业自定。但为排除其他无关因素的影响,评价试件应为在同一环境条件和同一加工要求下完成的同一批试件。

5 结语

本文研究了一种定量计算数控机床加工一致性评价方法,为评价同类型机床产品加工一致性的水平提供了技术手段。

(1)从加工一致性内涵出发,提出了技术指标波动度的概念,将评价方法分为绝对波动法和相对波动法,研究了幅值波动法、统计波动法、极差法、标准偏差法、异型标准偏差法5 种评价数控机床加工一致性方法,详细阐述推导各方法的计算公式,并对比分析相应的技术特点。

(2)针对加工试件多项指标的评价需求,建立了多指标评价模型,提出了运用可以表征各评价指标的相关性和冲突性的CRITIC 赋值法,通过对原始数据无量纲化处理,获取各项指标的相关系数矩阵,并计算其信息承载量,确定各评价指标的权重系数。最后通过对各技术指标波动度的加权求和,确定被评价产品的综合一致性水平。

(3)结合某数控机床的试验数据,对比分析了5 种评价加工波动度计算方法的技术特点和适用场合,结果表明标准偏差法和异型标准偏差法更实用,在实际应用中,应根据不同需要选择不同计算方法。同时运用CRITIC 赋值法,计算评价机床产品的加工一致性,验证所提方法的可行性。

(4)提出了开展数控机床加工一致性评价遵循的一般规则,应根据不同机床产品特点,确定加工评价试件、选择加工精度指标和加工工艺参数等,为评价同类型机床产品加工一致性水平提供了统一的测试评价方法。