亚美大宁煤矿动压巷道超前注浆加固技术研究

王跃华,石晋松,韩 凯,姜 汉,刘世奇,张洪伟,郭懂宇,贾哲哲

(1.山西亚美大宁能源有限公司,山西 晋城 048000;2.中国矿业大学(北京)能源与矿业学院,北京 100083)

巷道注浆加固是在注浆泵的压力下使用水泥浆液填充和加固煤岩体中受损或原始的裂隙面[1-2],可将破碎的煤岩体进行加固和填充压实,也可压缩无法填充的闭合裂缝和空隙,从而压实岩体整体[3-5]。亚美大宁煤矿3503 巷道在305 综采工作面回采期间受采动应力影响,出现顶板受压变形、锚杆锚索失效、局部冒顶等现象,严重破坏了围岩稳定性,影响生产安全。虽然该巷道已采用锚索二次加强支护,底鼓区进行了拉底处理,但效果不佳。

基于以上问题,本文在原有巷道支护的基础上,通过超前注浆加固技术,在巷道拱顶、两帮的位置进行注浆加固,使浆液充填岩石空隙,将其凝固成一体,达到减少巷道变形量、提升围岩整体强度的目的。

1 注浆加固分区

原始地层中的应力平衡状态被煤矿的井下开采活动破坏,导致煤体中的应力σ 重新分布,且随着距巷道中心点r 位置的不同而发生变化。一段时间后,形成卸压区、应力集中区和原始应力区[6],煤体在这3 个区域中所受应力和变形特质不同。根据巷道加固后煤岩体所起的作用以及周围煤岩体破碎程度,将加固的区域分为劈裂加固区、充填加固区和渗透加固区[7],如图1 所示。

图1 注浆加固分区示意Fig.1 Schematic diagram of the grouting reinforcement partition

1.1 充填加固区

充填加固区内煤岩体破碎,且卸压区与充填加固区重合,各种井下支护和开采措施损坏了该区域的煤体,形成贯穿裂隙。由于开采的影响,这些裂隙没有方向性,该区域喷浆层施工后进行注浆,使煤壁形成一个整体,不出现片帮。注浆加固后在此区域内形成的浆料网络骨架、煤料结石体对防治巷道注浆升压后的漏浆、跑浆起到重要作用[8-9]。

1.2 渗透加固区

渗透加固区的范围取决于巷道的高度、宽度、支护形式、煤体内聚力、煤岩体所受载荷、煤岩体抗压强度等。加固区的范围不仅与上面这些因素相关,还与推进速度、支架刚度、采高等相关。渗透加固区与塑性变形区重合是注浆加固的重点,该区域内主要是原生和次生裂隙面与结构面,具有很强的方向性。浆液在注浆时的流动以定向渗流为主,最终起到充填注浆和渗透注浆的效果[10]。

1.3 劈裂加固区

受应力作用影响,劈裂加固区煤岩体内的裂隙开度受到压缩,浆液流通困难。通过劈裂方式可对此区域内的煤体进行注浆,在注浆压力的作用下,浆液被送入钻孔,以克服岩体的抗拉强度和初始应力,造成岩石结构的破坏,使其垂直小主应力的平面劈裂,且原有的岩层中裂隙和孔隙张开,增加了浆液的可注性和扩散距离。同时,利用其液压在地层中产生劈裂孔隙,改善地层的可注性,从而达到注浆加固煤岩体的要求[11]。

浆液扩散半径与注浆时间、注浆压力、裂隙发育程度有关,为简化计算难度,浆液扩散半径的计算采用溶液球状渗透状公式:

式中:R 为浆液扩散半径,m;r 为浆液黏度的倒数;q 为浆液注入流量,m3/min;t 为浆液固化时间,min;n 为孔隙率,%。

代入数据,r=1.43,q=0.014 m3/min,t=210 min,n=0.038 2%,则R=2.97 m。

2 巷道注浆加固施工方案

2.1 注浆加固施工步骤

施工设计结合井下现场情况,提出“喷浆+注浆”分层次耦合加固方案。

(1)注浆段需要进行巷道修复,工作内容包括挑顶、两帮修复等,以将巷道断面恢复至设计规格;巷道修复后进行表层喷浆,为巷道进行喷浆支护以及全部封堵煤岩裂隙,后续的注浆工作以此为基础。

(2)围岩注浆需布置一定深度的注浆管,通过控制注浆压力从而增大注浆密度,以达到利用注浆封堵浅部围岩内部的裂隙、孔隙、各类通道的目的。浅部围岩被胶结成一个整体,自稳能力提高,当浆液充分注入深部围岩的裂隙后,围岩的内摩擦角及内聚力等参数提高,深部围岩强度增大,使其达到充分的承载及自稳能力,实现巷道的有效加固和围岩的稳定[12]。

2.2 注浆加固参数设计及施工

(1)喷浆封堵。

为封堵巷道煤岩体表面裂隙,防止注浆过程的漏浆,对3503 巷道顶、帮进行表层喷浆封闭,喷层厚度不小于100 mm,混凝土标号C20。

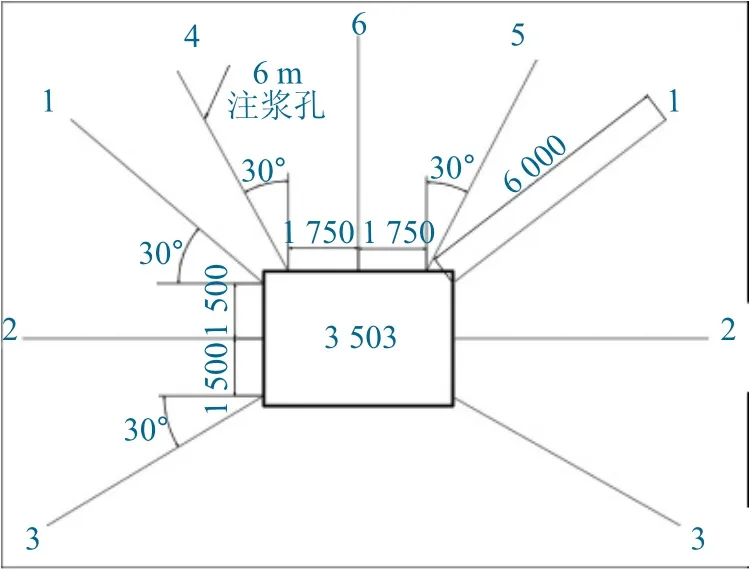

(2)注浆孔布置。

在3503 巷道顶板、两帮施工注浆孔,孔深6m,钻孔沿巷道断面顶、帮成排布置。顶板孔间距1 750 mm,每排布置3 个;两帮孔间距1 500 mm,每排布置3 个;注浆孔排距3 000 mm。预计总孔数约400 个。

使用手持式风钻进行打孔,巷道轮廓1 500 mm 范围内钻头直径76 mm,1 500~6 000 mm 段钻头直径42 mm。钻孔布置及注浆顺序如图2、图3所示。

图2 巷道顶帮注浆加固孔位平面(单位:mm)Fig.2 Grouting hole plan of roadway roof and side(unit:mm)

图3 巷道顶帮注浆加固孔位断面(单位:mm)Fig.3 Grouting hole section of roadway roof and side(unit:mm)

(3)注浆材料配比设计。

水泥规格为P.O42.5 的普通硅酸盐水泥,AJG水泥浆复合添加剂为水泥量的10%。质量比为水泥∶AJG 水泥浆复合添加剂∶水=1∶0.1∶0.6,折合重量比为水泥∶AJG 水泥浆复合添加剂∶水=100 kg∶10 kg∶60 kg,可以根据现场施工进行局部调整。

(4)注浆工艺流程。

手持式风钻开孔至孔深—安装固定注浆管—安装高压阀门—关闭阀门连接注浆设施—打开阀门—开启注浆泵—注入浆液—停注—关闭阀门—换孔。

(5)注浆设备如图4 所示,注浆泵技术参数见表1,注浆管加工参数见表2。

表1 注浆泵技术参数Table 1 Technical parameters of grouting pump

表2 注浆管加工参数Table 2 Processing parameters of grouting pipe

图4 2ZBQ40/10 气动注浆泵Fig.4 Pneumatic grouting pump of 2ZBQ40/10

(6)注浆施工顺序。

注浆施工采取“由里向外、先帮后顶、先奇后偶”的顺序逐排进行。注浆施工与打孔施工平行作业,施工地点相隔15 m。

(7)注浆压力。

注浆终止压力4 MPa。注浆过程中,局部出现漏浆时采取相应的措施,压水或堵漏后复注,对于漏浆严重导致停注的区域,需及时补打注浆孔。巷道表层发生大量跑浆时,采用JW 高强堵漏剂及时进行裂隙封堵,待JW 高强堵漏剂凝固有一定强度后,继续进行复注,尽可能多注浆使围岩的空隙填满,以提高注浆效果。

(8)注浆量。

异常区注浆130 m,施工339 个孔(钻孔进尺2 106 m),其中浅孔336 个(6 m)、深孔3 个(30 m),共计注浆量110.75 t、AJG 水泥浆复合添加剂11.2 t。

浅孔(6 m)单孔最大注浆量:水泥4.85 t、AJG 水泥浆复合添加剂0.5 t;单孔最小注浆量:水泥0.15 t、AJG 水泥浆复合添加剂0.01 t。

深孔(30 m)单个孔最大注浆量:水泥4.8 t、AJG 水泥浆复合添加剂0.48 t,单孔最小注浆量:水泥3.2 t、AJG 水泥浆复合添加剂0.32 t。

2.3 施工质量管理

所有注浆孔的施工严格按照设计要求的位置与角度,注浆孔之间偏差不可大于100 mm,禁止使用结块或过期的水泥。注浆按照“分序加密”的原则进行,先灌奇数孔,后灌偶数孔,先帮部后顶部,跳跃式进行注浆,以防止孔间串浆和相互影响。注浆必须连续进行,若因故中断,尽快恢复注浆,否则应立即冲洗钻孔,再恢复注浆。若无法冲洗或冲洗无效时,则应进行扫孔,再恢复注浆。

注浆时,应注意注浆孔四周5 m 范围内是否有裂缝跑浆、鼓包等情况。在停灌待凝的同时,对跑浆的裂缝进行封堵,待凝30 min 以后,继续灌到设计压力时为止。钻进时,若遇较大离层、塌孔或掉块等难以钻孔时,可先进行注浆处理后再进行钻进。局部注浆段在注浆前应采用压力水进行裂隙冲洗,冲洗压力可为注浆压力的80%,但不大于1 MPa,冲洗至回水清净时为止,时间不大于20 min。若钻孔涌水,可不冲洗钻孔。

钻进过程中,遇岩性变化,发生掉块,塌孔、钻进速度变化、回水变色、失水、涌水等异常变化,做好详细记录。压力表安装在注浆孔孔口处回浆管路上,与孔口的距离不大于5 m。注浆压力保持平衡,记录压力的平均值。

回浆管宜有15 L/min 以上的回浆量,防止进浆管或回浆管在孔内被变稠的浆液堵住。若注浆已被堵住,立即放开回浆阀门,强力冲洗钻孔。注浆结束后,注浆设备、管路必须清理干净。

3 注浆加固效果验证分析

3.1 巷道变形观测分析

注浆工程结束后,设置了4 组基点,采用“十字布点法”观测巷道变形量,经观测综采工作面推进到注浆区域时,巷道未发生片帮、冒顶现象,且巷道两帮位移量在154~571 mm,顶板下沉量在215~400 mm,底鼓量在371~700 mm,包括安全出口在内的巷道变形量始终在可控范围内。

3.2 巷道煤体强度对比分析

为了获得3503 巷道注浆前后煤体强度的变化,注浆工程结束后,于注浆位置前后共取得2 组煤岩芯,移交实验室开展点荷载试验测定试验的单轴抗压强度。试样点荷载实验记录见表3。

表3 试样点荷载实验记录Table 3 Point load test record of sample

第一组试验试样编号为1~10 号,代表注浆前煤体强度;第二组试验试样编号为11~19 号,代表注浆后煤体强度。

由表3 得知,注浆前煤体强度为8.85 MPa,注浆后煤体强度12.79 MPa。注浆前后煤体强度增加值为3.94 MPa,增加比例为44.52%。

3.3 安全风险分析

综采工作面冒顶后一般采用打木垛、构顶、注浆等技术进行处理,工序复杂、工人劳动强度大、效率低,且工人作业空间位于冒顶区域附近,安全隐患较大,处理时间较长,影响综采工作面的推进效率。

3503 巷道在采动压力影响下,围岩破坏变形严重,出现支护失效、漏顶、底鼓等现象。大变形量巷道二次维护施工难度大,需人工进行放顶、拉底扩帮、补强支护,巷修过程中容易发生二次片帮冒顶事故,对安全生产造成了极大的隐患。现通过巷道超前预注浆的方式,提前对高风险区域顶帮进行固化,用预防性措施代替冒顶后补救性措施,有效的对顶板安全风险进行了管控,降低发生冒顶事故的概率和人工处理的风险。

4 结 论

(1)综采工作面推进到注浆区域时,巷道未发生片帮、冒顶现象,且巷道两帮位移量在154~571 mm,顶板下沉量在215~400 mm,底鼓量在371~700 mm,巷道注浆后变形量始终在可控范围内,巷道固化效果明显。

(2)注浆前煤体强度为8.85 MPa,注浆后煤体强度12.79 MPa。注浆前后煤体强度增加值为3.94 MPa,增加比例为44.52%。

(3)通过巷道超前预注浆的方式,提前对高风险区域顶帮进行固化,用预防性措施代替冒顶后补救性措施,有效的对顶板安全风险进行了管控,降低发生冒顶事故的概率和人工处理的风险。