热轧轧制节奏模型开发及优化

程 曦,张 庭,傅潇然

(武汉钢铁有限公司设备管理部,湖北 武汉 430083)

热轧轧制节奏控制是对加热炉和轧线的作业进行协调,使带钢在轧线上以最佳节奏安全运行。为了保证在轧线上高效、安全地生产带钢,控制系统有多个安全联锁条件,MPC(轧制节奏控制)模型在完全满足这些制约条件时,准确预测带钢抽钢间隔,在保证相邻两块带钢在轧线上不发生控制联锁及碰撞的前提下,尽可能地提高轧制节奏,提高热轧生产能力。

1 技术背景

板坯从加热炉抽出主要有3种模式:手动抽钢、定周期抽钢和MPC模式。

手动抽钢:由加热炉操作人员观察热轧轧线生产情况,根据经验判断每块板坯的抽钢时间。该方式主要依赖于操作人员对轧线全局的统筹能力,由于轧线的生产情况复杂多变,因此操作人员往往无法精准判断抽钢时间点,另外由于该方式需要操作人员时刻关注轧线状况,操作人员的劳动负荷较大。

定周期抽钢:由加热炉操作人员根据现场状况,设定一个固定的抽钢周期,系统根据该周期进行定期抽钢。不同规格板坯的出炉温度、轧制时间不同,板坯规格切换时操作人员需要判断抽钢周期是否需要调整。因此该抽钢方式主要依赖操作人员对不同规格板坯轧制节奏预判的准确程度。由于目前热轧厂为适应市场需求,需要轧制多种不同规格、不同性能的板坯,这种板坯的多变性对操作人员的预判带来极大的难度,往往无法准确设定抽钢周期。

MPC抽钢:轧制节奏模型根据带钢在轧线上各个区域影响节奏的瓶颈点计算出下一块带钢的抽钢间隔,将此间隔时间传送给加热炉进行抽钢动作。

从这3种模式的实现效果来看,手动和定周期模式更多取决于操作人员的经验,不能系统并客观地考虑生产状况,无法准确判断抽钢时刻;MPC模式能够很好地把握好前后两块钢的安全距离,保证前后两块带钢不发生追钢事故,另一方面可以有效避免前后两块钢的间隔时间过长无法发挥产能[1]。

2 现状

目前某热轧厂1 580 mm产线无MPC模型,主要通过操作工手动抽钢,不同操作人员的作业习惯不同,节奏一般为100~150 s,平均在125 s左右,抑制了轧线产能的释放,轧线(指粗精卷区域)效率很难得到充分发挥。人工设置抽钢节奏全凭经验,四班无法避免地存在人为差异,操作干预度高,无法全力贴合产线高效轧制要求。为提高产量一味地将抽钢节奏设置过快也存在风险,在品种和规格变化较多时,易出现追尾废钢的现象,造成故障和质量损失。

3 轧制节奏模型开发及优化

3.1 控制原理研究

钢坯抽钢时间间隔过短,即轧制节奏过快,容易造成相邻两块带钢在轧线上发生碰撞;钢坯的抽钢时间间隔过长,即轧制节奏过慢,不利于产线产能的提升。为了最大限度地利用轧机,实现轧线最优节奏轧制,需要利用计算机控制技术进行自动抽钢控制。所谓自动抽钢,就是根据轧线轧制速度、板坯在轧线中的位置及板坯在加热炉中燃烧控制等因素进行综合判断后,给加热炉PLC系统发出抽钢指令,加热炉收到抽钢指令后立即进行抽钢操作,待加热炉抽钢完成后,启动炉后输送辊道,将板坯送到粗轧入口R1侧导板,触发轧线控制进程,完成板坯的生产轧制。整个过程不需要人工干预,提高了轧线组织生产效率和轧制节奏的稳定性,降低了能耗,减少了因生产组织不合理影响板卷质量的问题[2]。

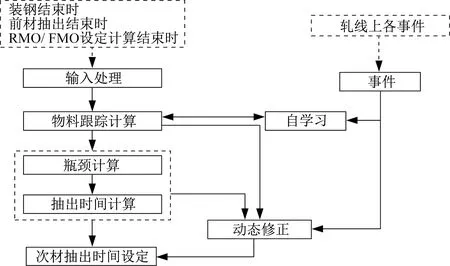

MPC根据上一块抽出板坯的轧制情况,对下一块抽出板坯预测的抽出时间进行动态修正。与其他模块关系如图1所示。

图1 MPC与其他控制模型接口Fig.1 Interface between MPC and other control modes

3.2 模型开发

MPC控制模型涉及产线全流程,模型开发分为加热模型和轧线模型两个部分。轧线部分根据产线实况计算出理想的轧制节奏,通过通信协议发送给加热模型;加热模型负责按照时序要求接收轧线节奏预报值,自动触发抽钢模型,完成MPC控制抽钢。该模型在板坯装炉时就开始控制,板坯装入时,由轧制节奏控制计算出当前板坯的装入时间间隔传送给加热炉。在炉子烧钢过程中,一旦有休止、加热等待时,待抽出材的抽出时间间隔随之相应增加。它以整条轧线为一个整体,统筹考虑轧线的各个部分。由预计算功能计算出预测带钢运行轨迹,通过动态修正程序修正实绩与预测之间的误差。预测和实际的差异在下一块板坯抽出时由动态修正程序进行修正[3]。计算流程见图2。

3.2.1 轧线MPC模型开发

结合设备要求和带钢轧制工艺设计轧线节奏的计算逻辑、人工操作的历史记录等[4],设计和编写接收每卷带钢每点的相对预计算时间报文程序。采用自动修正或人工修正方式对预计算值进行修正,建立与加热MPC模型的通信机制,并向加热发送抽钢间隔瓶颈时间。MPC根据上一块抽出板坯的轧制情况,对下一块抽出板坯预测的抽出时间进行动态修正。

图2 计算流程Fig.2 Calculation process

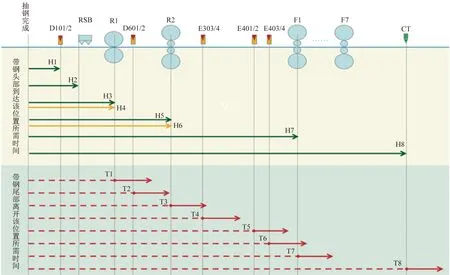

为了避免相邻带钢之间的碰撞,首先必须进行带钢运动的计算。通过这一计算,得到带钢头、尾不同时刻在轧线的位置,带钢运动计算所需的基本参数由道次计划计算给出。根据这些参数,用运动学基本方程可进行带钢运动的计算,得到带钢头、尾的运动轨迹,实质上是对带钢运动的预测,如图3所示。

图3 轧线头尾运行图Fig.3 Head and tail operation diagram of rolling line

根据带钢运动的计算结果,预测轧线的瓶颈部位。瓶颈是指两块带钢最容易发生碰撞的部位,其位置不是固定不变,不同的两相邻带钢其瓶颈部位可能不同。轧线上最可能的瓶颈部位为加热炉、粗轧机R1、粗轧机R2、精轧F1。从理论上讲,相邻带钢的头、尾运行到瓶颈处的最小时间间隔可以等于零,但是,在实际生产过程中,由于存在随机干扰,使带钢的实际运动和预测运动之间出现偏差。所以,为了保证带钢不发生碰撞,针对这些偏差,必须采取相应的措施,如果超过极限节奏后执行不进钢和游荡保护,防止相邻两块钢出现碰撞现象[4]。

同时优化原有控制程序,修改精轧区域程序允许精轧入口同时存在两块板坯,两块板坯根据轧制速度自动控制安全距离,同时更改二级向一级下发数据的时间,使一级提前接收控制参数,实现了精轧机同时轧制两块板坯(原来同一时间精轧机只能轧制一块板坯),节省了轧制时间。

3.2.2 加热MPC模型开发

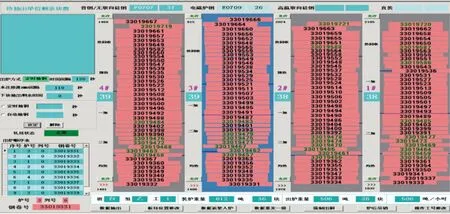

在原有加热炉模型中新增节奏抽钢模式、建立接收轧线MPC相关的通信报文、确定接收轧线节奏的时序和触发自动抽钢的条件、实时储存更新MPC相关数据表。在加热炉计算机中增加接收轧线节奏程序送来的抽钢间隔瓶颈时间信息的程序,并将其存储在加热炉数据库的实时数据表中。在原有加热炉抽钢画面中增加轧线抽钢瓶颈时间显示,并在原有定时抽钢模式的基础上增加节奏抽钢模式,并通过该模式采用轧线间隔瓶颈时间控制加热炉抽钢操作。图4为加热炉抽钢画面。

图4 加热炉抽钢画面Fig.4 Picture of heating furnace steel drawing

在加热炉抽钢操作倒计时程序中,增加在节奏抽钢模式下发给一级电气计算机抽钢指令的功能,使轧线节奏优化程序计算的最佳抽钢时间间隔能够用于指导和控制加热炉实际抽钢生产。

4 轧制节奏监控系统开发及应用

不同品种轧制工艺要求、设备工况等因素,对MPC控制效果有直接影响。有时当前时段内的MPC整体控制效果没有达到预期值,有部分原因是受到了当前轧制钢种的影响。因此,实时监控每个钢种的轧制间隔,可以对MPC控制效果有一个更全面、客观、合理的评价。

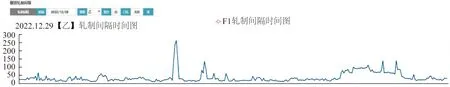

为了跟踪MPC模型的使用效果,开发轧制节奏监控系统,系统能够对MPC控制效果提供最直观的反馈。该系统从班组、全天、单块钢、异常间隔、统计分析等多个维度进行跟踪和统计MPC控制结果,为MPC模型的优化和完善提供最直接的数据支持。从模块设计角度分类,系统分为间隔跟踪统计模块和异常节奏管理模块。其中间隔跟踪模块又分为当班跟踪和班组统计跟踪,而异常间隔管理是用来筛选超出标准值的间隔,快速发现轧制间隔瓶颈,为进一步轧制间隔优化提供指导方向。图5为轧制节奏管理系统界面,图6为板坯节奏跟踪显示。

系统设计了一个间隔时间阈值接口,可以根据实际控制情况设置报警值。当轧制间隔时间达到或超过阈值时,系统自动将异常轧制间隔统计出来,并提示生产人员及时将异常原因进行输机,避免事后追溯而产生的各种问题。管理人员可以根据管理经验将异常原因进行初步分类,避免产生杂乱无章或者无效的原因记录,提高发现并解决生产问题的效率。

每次提交的轧制间隔异常记录,系统都会自动纳入统计,按照块数、累计时长和占比进行分类统计,并且从高到低自动排序,做到重点突出,帮助技术人员分析出主要问题并进一步为模型优化提供指导,如图7所示。

图5 轧制节奏管理系统界面Fig.5 Rolling rhythm management system interface

图6 板坯节奏跟踪Fig.6 Slab rhythm tracking

图7 轧制节奏异常跟踪Fig.7 Abnormal rolling rhythm tracking

5 MPC模型预报精度提升

通过轧制节奏监控系统应用统计,MPC模型上线后投入率偏低,模型仍然存在预报精度低的问题。主要原因是在实际生产过程中,由于工艺改变、设备功能不具备和环境影响等因素使得实际轧制节奏产生较大变化,此时自动抽钢模型预报抽钢节奏会有较大偏差,这时需要通过自学习模型进行补偿纠偏和动态修正[5],见图8。

新增加热、粗轧、精轧、层流4个区域的神经网络自学习,从历史数据库中筛选出对抽钢时间有影响的数据字段,并确认对抽钢时间波动具有重要影响的主要因素,然后进一步确定训练模型所采纳的数据字段。采用基于LSTM(长短时记忆网络)为基础进行神经网络预测模型开发,确定LSTM神经网络的内部结构,将均方根误差RMSE及解释方差分EVS作为评价模型预测效果的指标。为了得到最优模型需设置合适的损失函数来衡量每次迭代过程中模型的预测值与实际值之间的差距程度,通过建立对比试验来确定预测模型的隐藏层层数及隐藏层节点数,不断提高4个区域预计算值的准确性。

图8 自学习逻辑处理流程Fig.8 Self-learning logic processing flow

每次准备发送钢卷抽钢信息时,利用神经网络自学习得到4个区域的优化值,并存储在数据库轧制节奏表中。当接收钢卷信息时,先计算得到4个区域节奏的预计算值,再从轧制节奏表中取出4个区域优化值及权重,综合计算得到经过神经网络优化后的预计算值,并将该值及其采用的优化值和权重存储在数据表中。优化后的MPC模型于2022年9月投入运行,选取抽钢时间为2022年7月3—13日与2022年9月11—21日的同规格钢卷数据进行对比分析,结果见表1。

表1 模型优化前后预报精度对比Table 1 Comparison of prediction accuracy before and after model optimization 单位:%

在实际值与预计算值相差范围[-10,10] 区间内,R1节奏准确率提高21.9%,精轧进钢节奏准确率提高24.8%、R2咬钢节奏准确率提高18.4%、R2抛钢节奏准确率提升17.2%,该结果表明神经网络自学习提高了节奏计算的准确性。

6 结语

轧制节奏模型开发及优化后,对1 580 mm产线一个时间段内3742块钢,对品种覆盖普冷、汽车板、镀锡板、商品材、高强冷轧材的轧制数据进行统计,MPC模型投入后同品种规格抽钢节奏由平均122 s提升至104 s,F1轧制间隙由44 s提升至29 s,其中单班平均轧制间隔时间30 s,创造轧制间隔时间历史最优记录。不仅提高了轧线的自动化水平,提高了热轧轧制节奏的稳定性,MPC模型平均计算精度提升了21%,大大减少了操作人员对生产的干预,降低了操作工的劳动强度,有利于推进区域标准化作业,另外,在一定程度上保证了设备的稳定运行,而且大大提高了热轧产品的产量与质量。