九宫格超弹太阳池阵列折展性能仿真与优化

杜继炜,朱佳乐,陶宇繁,杨 慧

(河北省并联机器人与机电系统实验室,燕山大学,秦皇岛 066009)

0 引言

弹性铰链[1]是一种拥有折展功能的广义铰链,它们利用其薄壳结构的大挠度变形能力和弹性储能性能来实现其功能,近年来逐步应用于航天领域,能够有效的降低空间机构的质量和能耗。在空间折展机构中,弹性铰链的稳定性直接决定着整个机构的稳定性。由于单带簧弹性铰链稳定性较低,无法直接应用于太空折展机构中,将稳定性较低的单带簧弹性铰链以不同的形式组合起来可以构成多带簧弹性铰链,可以大大提高折展机构的可靠性以及稳定性。

Dewalque等[2]研究了涉及折叠和特定类型的柔性带簧结构,发现了其弯曲方向、数值阻尼等参数对带簧动力特性及弯曲性能的影响。研究了带状弹簧[3]的几何非线性复杂现象,以及屈曲、褶皱和迟滞等高度几何非线性特性对带簧动力学特性的影响。Soykasap等[4]研究了一种用于超薄外壳空间可展开反射器的弯曲大型带簧。研究了不同尺寸参数的带簧在折叠过程中的行为。得到了曲率、长度、厚度、夹角等参数下的峰值力矩、稳态力矩和应变水平。Fernandez等[5]提出了一种简单的薄型高应变复合材料挠曲大变形弯曲试验方法。研究了利用图像处理和全场应变测量来评估代表测量方法的假设和非线性运动学方程。Fulton等[6]对具有弹性铰链的折纸折叠航天器结构展开了动力学分析,研究了通过驱动应变能铰链实现折纸折叠结构的自由展开过程。Yang等[7]研究了一种具有蜂窝拓扑结构的带簧,推导出了该种带簧的弯矩计算公式,并得到了影响该结构带簧的敏感参数,估计了其弯矩变化趋势和反向屈曲过程中的临界弯矩值。Thaker等[8]对柔性复合带簧弯曲性能的数值综合进行了研究,找出了折叠CFRP带簧的力矩与旋转关系,得到了正、反向弯曲的矩转关系。Ma等[9]对沟槽、椭圆孔和矩形孔三种缺口型柔性关节的折展性能进行了数值对比研究。选取多种指标,对不同几何参数下的关节性能尤其是关节滞回行为进行了评价。Walker等[10]分析了折痕条的等感弯曲行为。求出了带材变形随其截面渐进开口角的函数,获得了特定带材曲率的平衡截面形状,并预测出了带簧的力学行为。Hector等[11]提出了一种具有横向弯曲带和独立可调性能的材料,并研究了该种材料带簧结构的能量耗散情况。Zhang[12]等确定了一种用于桁架的形状记忆聚合材料的力学性能,并研究了该材料在不同环境条件下的弹性模量等参数。

1 太阳能电池板间弹性铰链失稳力矩建模

弹性铰链驱动的九宫格太阳阵装星示意图如图1所示,每侧太阳能电池阵包含9块面板,每块面板尺寸为1 m×1 m,相邻面板之间通过弹性铰链进行驱动展开。

图1 太阳阵装星示意图

由于不同太阳板板间所需展开力矩不同,因此对于不同的太阳板间铰链有不同的组合形式,太阳板板间铰链分布示意图如图2所示。

图2 太阳能板间铰链分布示意图

文章主要针对太阳板1、2间的铰链分布形式进行研究,对于其他种组合形式铰链可按同一研究过程分析。

设2块太阳板间按一定距离放置6块相同的弹性铰链,铰链1与太阳板中心线之间距离、铰链2与太阳板中心线之间的距离、铰链3与太阳板中心线之间距离分别为l1、l2、l3,得到弹性铰链板间分布图如图3所示。

图3 弹性铰链分布示意图

假设于太阳板中间施加作用力F时,该机构临界失稳。该机构的刚度取决于整个机构中刚度最薄弱的部分。考虑到电池阵的模态约束,弹性铰链的刚度远小于太阳能电池板的刚度,因此研究整个机构的失稳载荷只需要对弹性铰链的失稳情况进行研究。

基于压杆稳定理论[13],一端固定一端自由压力杆临界力为

(1)

对向弹性铰链的截面示意图如图4所示。单个带簧横截面的最小惯性矩为

图4 带簧截面示意图

(2)

由于作用载荷施加于太阳板中间,将各铰链等效于太阳板中间,根据平行移轴定理,有

(3)

可得到等效铰链的惯性矩为

I0=6IyC+2A(l12+l22+l32)

(4)

其中,带簧横截面面积为

(5)

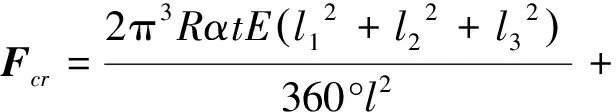

将式(2)~式(5)代入式(1)可解得该机构临界失稳的屈曲载荷为

(6)

2 弹性铰链复合材料性能参数及失稳力分析

文章所研究弹性铰链材料为碳纤维复合材料[1]T300,对于每层厚度是0.037 5 mm,按照进行[45°/-45°/-45°/45°]T铺层构成的 4 层复合材料整体弹性模量Ex=Ey= 34.99 GPa。

选定九宫格太阳池阵列相关参数为:弹性铰链长度l=126 mm、横截面半径R=17.8 mm、中心角α=75°、厚度t=0.12 mm,将以上参数带入式(6)即可求解出弹性铰链临界载荷为

Fcr≈10.465 N

由此可知,当折展机构中间作用载荷F超过10.456 N时,该机构会产生屈曲失稳现象。

3 对向多带簧弹性铰链仿真与优化

采用有限元分析软件ABAQUS建立对向弹性铰链机构的模型图如图5所示。

图5 对向弹性铰链机构装配模型图

设置结构基本几何参数为:簧片总长度l=126 mm,簧片间距离Se=16 mm,中心角α=75°,弹性铰链厚度t=0.12 mm,太阳板尺寸为1 m×1 m,铰链1到太阳板中间距离l1=375 mm、铰链2到太阳板中间距离l2=135 mm、铰链3到太阳板中间距离l3=115 mm,示意图如图3所示。

设置模型类型为三维、可变性,形状为拉伸、壳体。选取中心角α为75°,簧片间距Se为16 mm,截面半径R为17.8 mm,绘制截面示意图如图4所示。设置拉伸长度为126 mm,密度为8×10-9kg/m3,杨氏模量为50 000 MPa,泊松比为0.35划分网格单元为4 mm,得到单个弹性铰链的网格划分结构图如图6所示。

图6 单个铰链网格划分结构图

设置多带簧弹性铰链尺寸:铰链1、铰链6到太阳板中间的距离l1=375 mm,铰链2、铰链5到太阳板中间的距离l2=125 mm,铰链3、铰链4到太阳板中间的距离l3=115 mm。最终获得对向弹性铰链机构的装配模型图如图5所示。

在对向单层弹性铰链左端设置参考点RP1,在弹性铰链右端设置参考点RP2,参考点RP1、RP2分别释放绕y轴旋转的自由度、沿z轴移动的自由度和绕y轴旋转的自由度。通过施加运动耦合约束把周围区域与参考点进行运动关联,设置参考点的运动来模拟夹持端的加载,并利用动力、显示求解器对模型进行求解。

对弹性铰链上下2表面附加大小为1×10-6MPa的粘性载荷,并设置约束令铰链夹持端左右部分分别与参考点RP1、RP2耦合,得到载荷约束附加及耦合参考点设置图如图7所示。

图7 载荷约束附加及耦合参考点设置图

最终实现对向弹性铰链一端固定一段游动的收展仿真。弹性铰链机构收展图如图8所示。

图8 弹性铰链机构收展图

4 准静态折展机构建模

当确定任务要求之后,需要综合考虑展开峰值力矩以及最大收展应力来对弹性铰链机构进行设计。通常认为,折展机构的展开容易程度与展开峰值力矩的大小成正比,但随着展开峰值力矩越大也会增大对折展机构的冲击;最大展开应力越小,折展过程中对铰链的损伤就越小,铰链可收展的次数越多。为了建立对向单层弹性铰链准静态折展性能参数的数学模型,需要计算足够的样本点。在优化过程中,对于优化问题输入输出关系的确定是非常复杂的。若以上述有限元模型为输入,在计算过程中不但效率低,而且极有可能出现计算失败的情况。

多项式响应面近似法[14]是利用经验公式或者数值分析,基于已有的设计样本点的响应值构造出目标值的函数表达式。由微积分可知,任何函数都可分段用多项式来逼近,多项式响应面近似法是使用广泛的一种获得代理模型的方法,其近似多项式表达式如式(7)所示。

(7)

由于对向单层弹性铰链准静态折叠的特殊性,采用有限元仿真对样本点进行计算,利用四次多项式建立代理模型。对于对向单层弹性铰链,选取中心角、簧片间的距离作为设计变量,样本点采用2因子5水平实验设计,中心角变化范围为70°~90°,两簧片间的距离变化范围为15 mm~17 mm。借助有限元模型,得到25组设计样本点,得到仿真结果如表1所列。

表1 对向弹性铰链准静态收展仿真值

鉴于高次多项式需要更多的仿真样本点[1],而多次多项式又无法提供足够的计算精度,最常用的多项式次数为四次多项式,其表达式近似如式8所列

1,x1,x2…xn,

x12,x1x2,…,x1xn…,xn2,

x13,x12x2,…,x12xn,x1x22,…,x1xn2,…,xn3

x14,x13x2,…,x1xn3,x12x22,…

(8)

多项式代理模型包含交叉项,从而确保其具有更高计算精度。多项式系数可以通过最小二乘法得到

b=(ΦTΦ)-1(ΦTy)

(9)

式(9)中b=(β1,β2…βn),矩阵Φ为

(10)

式(10)中,M——仿真样本点个数。

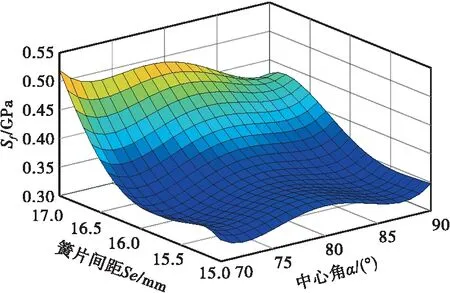

多项式系数可以通过最小二乘法得到,通过表1中的弹性铰链收展仿真值,得到对向单层弹性铰链准静态展开稳态力矩和最大应力的代理模型为

M=1.441 613×107-5.358 827×106l+

3.859 084×105a+6.962 212×105l2-

8.514 631×104la+1.373 716×103a2-

3.479 625×104l3+3.999 436×103l2a+

2.557 226×102la2-28.725 376a3+

6.893 969×102l4-1.293 669×102l3a+

14.182 062l2a2-2.949 001la3+0.236 808a4

(11)

σmax=4.595 117×103-1.305 801×103s+

31.898 446a+1.279 436×102s2-

2.236 476sa-0.383 002a2-5.443 032s3+

6.858 699×10-2s2a+1.472 532×10-2sa2+

2.237 851×10-3a3+0.086 460s4-

1.200 065×10-3s3a-7.070 991×10-5s2a2-

5.347 537×10-5sa3-4.302 058×10-6a4

(12)

对于获得的近似表达式,必须判定其准确性,常用的判定参数为复相关系数R2,偏差RE,修正的负相关系数Radj2和均方根误差RMSE。

(13)

(14)

(15)

(16)

其中,yi为有限元分析值,SSE为均方,SST为残余均方和。

(17)

(18)

表3 拟合结果判定参数表

图9 对向弹性铰链稳态力矩及簧片间距的响应面图

图10 对向弹性铰链最大收展应力对中心角及簧片间距的响应面图

5 几何参数影响

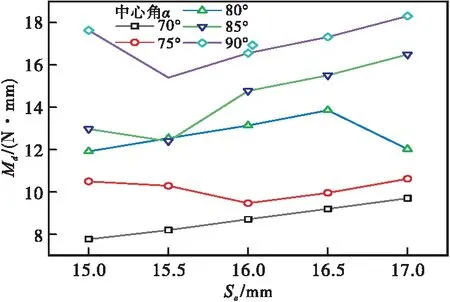

根据表1中的数据可以得到对向单层弹性铰链折叠稳态力矩Md随中心角变化曲线,如图11所示。由图11可知,中心角越大,稳态力矩也越大,中心角从70°变化到90°时,稳态力矩增加了87.9%~127.2%。

图11 弹性铰链折叠稳态力矩Md随中心角变化曲线图

图12为准静态最大应力Sf随中心角的变化曲线,由图12可知,中心角越大,准静态最大应力Sf越大,当中心角从70°变化到90°时,最大应力增加了22.1%~57.1%。

图12 弹性铰链准静态最大应力Sf随中心角的变化曲线图

根据表1中的数据可以得到对向单层弹性铰链折叠稳态力矩Md以及最大应力随簧片间距的变化曲线,由图13可知,Se越大,带簧稳态力矩Md也越大,簧片间距离从15 mm增加到17 mm时,稳态力矩增加了0.9%~27.1%。

图13 弹性铰链折叠稳态力矩Md随簧片间距变化曲线图

根据表1中数据可得到准静态最大应力Sf随簧片间距离Se变化曲线,由图14可知,当簧片间距离从15 mm变化到17 mm时,准静态最大应力增加了0.6%~17.6%。

图14 弹性铰链最大应力随簧片间距的变化曲线图

6 准静态多目标优化

基于多目标优化软件ISIGHT,利用NSGA-Ⅱ算法进行多目标优化。设置种群数量为100,迭代代数设置为120,Md和Sf的比例因子分别设置为0.1和1.0,权重因子均设置为1.0,其中,选取拟合度为9的优化结果进行进一步分析优化筛选,结果如表4所列。

表4 优化筛选结果

根据表2数据可得到弹性铰链收展最大应力Sf关于中心角α的变化曲线如图15所示,由图15可知,对向弹性铰链收展最大应力在0.32 GPa~0.34 GPa区间变化,并在中心角为76°左右时有明显降低。

图15 弹性铰链收展最大应力Sf关于中心角α变化曲线图

对向弹性铰链稳态力矩随中心角α变化曲线如图16所示,由图16可知,随着中心角α的增大稳态力矩Md呈上升趋势,并在中心角α趋于76°后获得较大值。

图16 弹性铰链稳态力矩随中心角α变化曲线图

对向弹性铰链稳态力矩Md随簧片间距离Se变化曲线如图17所示,随着簧片间距Se的变化,稳态力矩在9 000 N·mm~11 000 N·mm之间变化,且当Se为16.2 mm左右时,稳态力矩获得较大值。

图17 弹性铰链稳态力矩Md随簧片间距离Se变化曲线图

弹性铰链收展最大应力Sf随簧片间距Se变化曲线如图18所示,随着簧片间距的增大,铰链收展最大应力在0.32 GPa~0.34 GPa区间变化,当Se接近16 mm时,Sf获得最大值后随着簧片间距的增大逐渐减小。

图18 弹性铰链收展最大应力Sf随簧片间距Se变化曲线图

由图15~图18分析可知,当中心角在76°左右时,稳态力矩Md达到最大值,更容易驱动机构展开。此时折叠最大应力处于较小值,可以有效减小对机构的破坏性,增加折展次数。当簧片间距离Se在16.2 mm左右时,Md达到最大值,且Sf处于可接受范围内。因此,选取第3组优化结果作为优化参数。利用有限元分析软件ABAQUS对该参数进行建模仿真,得到仿真后准静态稳态力矩Md为10 080.9 N·mm,Sf为0.343 4 GPa。

计算得准静态稳态力矩Md的相对误差为7.8%,最大应力Sf的相对误差为0.98%,二者相对均小于10%,如表5所列。由此可见,该结果符合要求且具有较高的可行性。最终选择优化结构为中心角为76°,簧片间距离Se为16.2 mm。

表5 误差分析表

7 结论

文章对九宫格超弹太阳池阵列板折展性能进行了仿真与优化,推导出了弹性铰链机构的临界失稳载荷,有效估计出了该机构抵抗外界载荷的能力,即当外界载荷超过10.465 N时,机构有失稳风险。提高了九宫格超弹太阳池阵列板的运行稳定性。基于已有参数建立对向单层弹性铰链的有限元模型,研究了对向弹性铰链的稳态力矩以及收展最大应力,得到了弹性铰链驱动机构展开的能力、可折展次数以及对机构的破坏性。对模型进行了参数化优化设计以及响应面分析,得到了使机构获得最大稳态力矩的同时拥有较小收展最大应力的最佳的几何参数,即中心角为76°,簧片间距离Se为16.2 mm。并通过建立有限元模型成功验证了优化结果的可行性。