直投高模量剂与热集料干拌熔融分散性能研究

刘新海 李善强* 吴传海 孟繁诚 许新权

(广东华路交通科技有限公司1) 广州 510420) (广东交科技术研发有限公司2) 广州 510550)

0 引 言

全球气候变暖导致各地极端高温天气频现,交通量逐年上涨及道路的重载环境,特别是交叉路口、匝道等渠化交通条件下的沥青路面,对其高温抗车辙性能提出了更高的要求.研究表明:通过在沥青混合料(asphalt mixture,AM)中添加高模量剂生产高模量改性沥青混合料(high modular asphalt mixture,HM),15 ℃、10 Hz条件下的动态模量E*增长到14 000 MPa以上,具有突出的高温抗剪切变形特征[1-3].

HM按改性剂的添加方式分为使用成品改性沥青和直投添加高模量剂两种[4-5].直投式高模量改性沥青技术是指先投入高模量剂与热集料干拌,再与泵入的沥青进行二次湿拌并对沥青混合料改性的技术.直投式改性剂未经剪切与磨细,且未在高温液态沥青环境下充分熔胀,能否在短时间内拌和分散均匀受到了使用者的怀疑,是影响其大面积推广应用的障碍之一[6-7].

目前直投式HM缺乏简单且直观的改性剂熔融分散均匀性评价方法.文中基于正交试验原理,设计颗粒状直投式高模量剂与热集料的干拌试验,探究影响高模量剂熔融分散均匀性的关键因素.

1 改性剂分散均匀性检测方法

1.1 改性沥青混合料中的改性剂均匀性检测方法

改性沥青混合料(modified asphalt mixture,MAM)按生产工艺可分为湿法生产工艺和干法生产工艺两种.

湿法生产工艺是将工厂制得稳定的改性沥青与集料拌和生产MAM.湿法MAM的改性剂分散均匀性关键在于改性剂在沥青中的均匀性,只要改性沥青不出现离析,湿拌过程中改性剂随着沥青对集料的裹覆均匀分布在沥青混合料中.我国现行规范以软化点差判断改性剂是否发生离析,可以间接评价宏观尺度下改性剂在沥青中的分散均匀性.文献[8-9]基于荧光显微镜、激光共聚焦显微镜、红外光谱仪、凝胶渗透色谱仪、热裂解-气相色谱质谱联用仪等微观测试技术,提出了微观尺度下改性剂的分散均匀性评价方法.

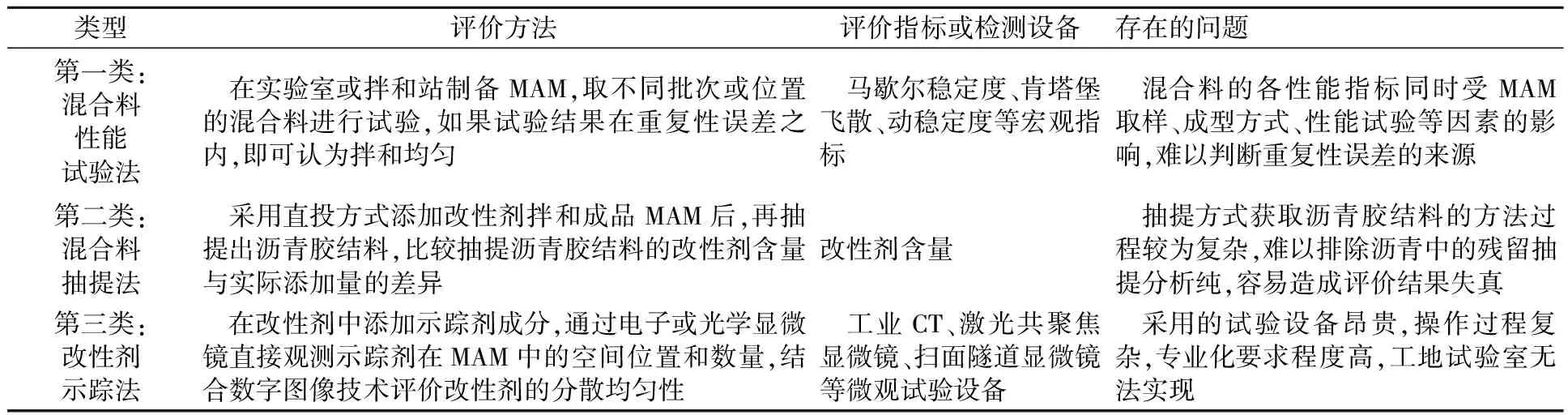

干法生产工艺是将改性剂通过直接投送方式先添加到集料中干拌,再注入基质沥青湿拌生产MAM.直投式改性剂在沥青混合料中的分散均匀性是干法MAM质量监控的关键点也是难点.目前已有的检测方法可以总结为三类,其检测依据与不足之处汇总见表1.总体而言,直接评价干法MAM中的改性剂分散均匀性会受到较多干扰因素的影响,因此可实施性差.

表1 干法MAM中改性剂分散均匀性检测方法汇总[10-11]

1.2 直投式改性剂与热集料的熔融分散均匀性检测方法

MAM在拌和楼的生产包括干拌和湿拌两个拌和阶段.如果能够保证改性剂与集料在第一阶段干拌熔融分散均匀,加入基质沥青后,第二阶段湿拌过程改性剂与基质沥青在集料表面混合均匀形成改性沥青,即可保证直投式改性剂在MAM中分散均匀.

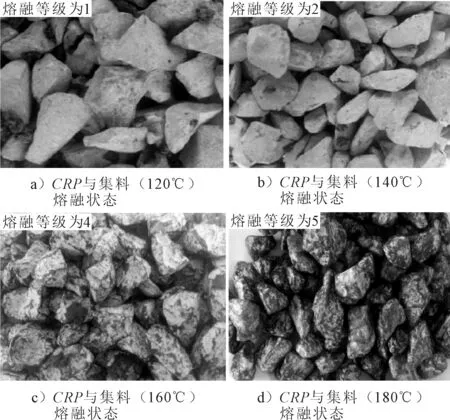

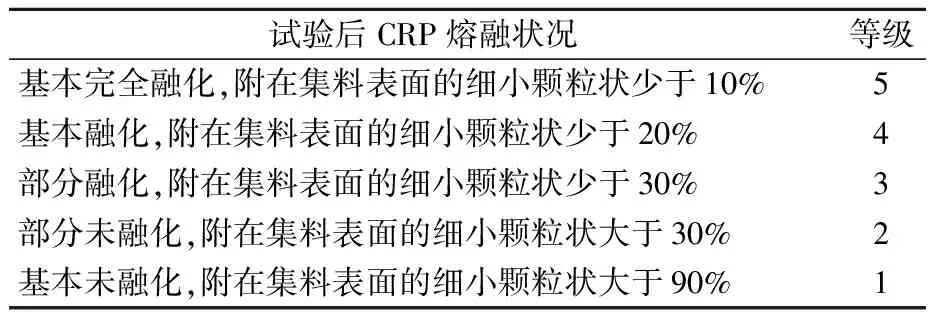

文献[11]通过对改性剂熔融状态的研究,提出熔融等级指标用于评价改性剂干拌的分散均匀性.沿用熔融等级指标,将废旧塑料改性剂CRP熔融状态等级划分为表2中的五个等级,并通过CRP干法改性的熔融试验,研究了集料加热温度、CRP粒径、拌和时间对CRP与集料熔融效果的影响,得出了各因素的最佳水平参数.按照表2对不同温度集料与CRP干拌得出的熔融等级划分结果见图1[12-15].

图1 不同加热温度集料与CRP拌和后的熔融状态以及熔融等级

表2 CRP 熔融状态等级划分

1.3 高模量剂黏附比及集料附着比

针对熔融等级评价方法的不足,为更客观地评价直投式高模量剂与热集料干拌的熔融黏附效果以及分散均匀性,提出高模量剂黏附比及集料附着比两个评价指标.高模量剂黏附比是指与集料黏附的高模量剂质量与掺加高模量剂总质量的百分比值,其值越大表示干拌过程高模量剂熔融效果越好,越容易分散均匀.集料附着比是指黏附有高模量剂的集料和改性剂的总质量与混合料总质量的百分比值,其值越大表示与高模量剂黏附的集料越多,代表高模量剂分散更为均匀.即

(1)

(2)

式中:η为高模量剂黏附比,%;m掺加为掺加的高模量剂总质量,g;m筛余为未与集料黏附的高模量剂质量,g;m粘附为与集料黏附的高模量剂质量,g;F为集料附着比,%;ma附为黏附有高模量剂的集料质量,g;ma总为集料的总质量,g.

2 试验材料与方法

2.1 试验材料

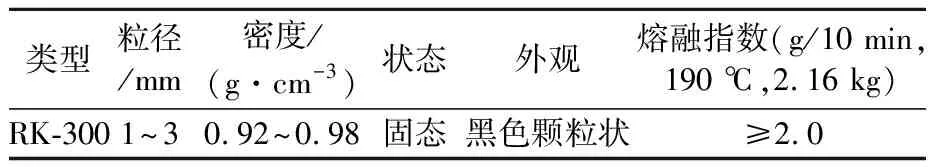

1) 直投式高模量改性剂 由线性高分子量聚乙烯、极性接枝共聚物、抗老化剂、超分散剂等组成,通过特殊挤出工艺进行混合后造粒得到的一种颗粒状物质,技术指标见表3,外观见图2.

图2 直投式高模量剂颗粒

表3 高模量剂基本指标

2) 集料 纯白色5~10 mm集料见图3.改性剂颗粒与集料二者外观形成鲜明的对比,可以通过肉眼观测以示区分.

图3 5~10 mm白色集料

2.2 正交试验方案设计

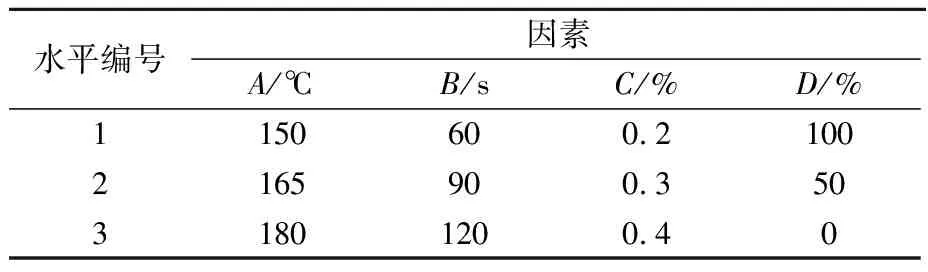

筛选干拌温度(A)、拌和时间(B)、高模量剂掺量(C)、高模量剂中心聚集程度(D)四个重要因素进行正交试验研究对高模量剂熔融状态以及分散均匀性的影响.试验设计的因素水平见表4.

表4 因素与水平设置

4因素3水平正交试验不考虑各因素间的交互作用,满足条件的最小型方案L9(34)见表5,试验结果以高模量剂黏附比及集料附着比作为评价指标.为估计试验误差,需进行最少2次重复试验以提高其结果及统计分析的精确性和可靠性.

2.3 试验步骤

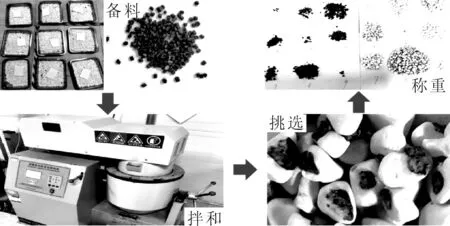

高模量剂与集料的干拌试验操作流程见图4.以表5中2#方案为例,对试验操作流程进行说明,其他方案参照执行.

图4 试验材料、设备及流程图

步骤1提前将1 500 g集料(ma总)放置在165 ℃烘箱内加热3 h以上.立式搅拌锅清洗干净后设置加热温度为165 ℃直至温度恒定,再将集料倒入拌锅内继续控温0.5 h.

步骤2称取1 500×0.15%g高模量剂2份,合计质量记为m掺加.待集料在拌锅中达到保温时间后,将其中一份称量好的高模量剂倒入拌锅的中心位置,另一份倒入拌和锅壁位置,再在一起拌和60 s.

步骤3待集料冷却至室温后,将拌和好的集料过4.75 mm的方孔筛,取筛下高模量剂进行称重,质量记为m筛余.再挑拣出有高模量剂黏的集料并称重,质量记为ma附.

步骤4按照式(1)~(2)分别计算高模量剂黏附比及集料附着比,记录试验结果.

3 试验结果与分析

3.1 正交试验结果分析方法

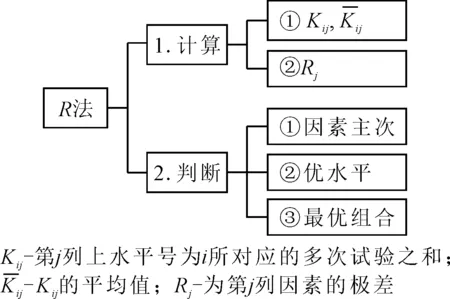

1) 极差分析法(R法) 包括计算和判断两个步骤,分析流程见图5.

图5 R法分析流程图

式中:xijt为含第j列因素i水平所有组合的第t次试验结果,i=1,2,3;j=1,2,3,4;t=1,2.

以因素水平复合编号与对应的极差分别作为横、纵坐标,画出因素水平与试验指标之间的关系图描绘指标随水平的变化规律,优选最佳组合方案.

3.2 试验影响因素的极差分析

3.2.1高模量剂黏附比

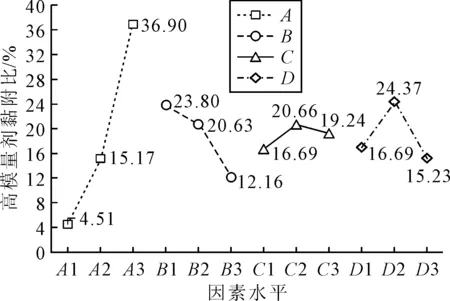

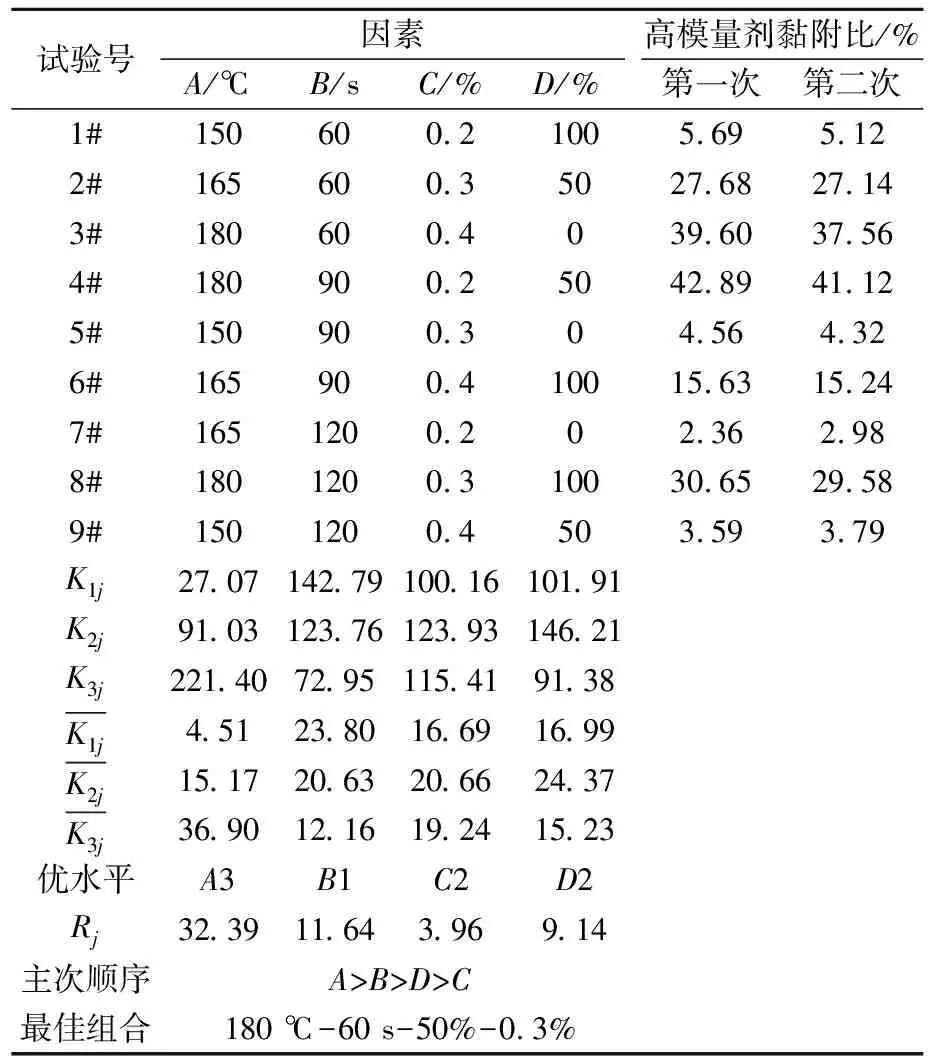

高模量剂黏附比试验的极差分析结果见表6和图6.

图6 因数水平与高模量剂黏附比的关系图

表6 高模量剂粘附比试验结果与极差分析

干拌温度的极差Rj值最大为32.39%,是其他影响因素Rj值的3~4倍.随着干拌温度的升高,高模量剂的熔融比例越高,分散状态更好.当集料温度达到180 ℃时,已经添加的改性剂中最多有42%的高模量剂能够牢固地附着在集料表面,被附着的集料约占总集料质量的20%.拌和时间的影响其次,因高模量剂中添加有超分散剂,能够在较短的时间内熔化并附着在集料表面,继续延长拌和时间增加了集料之间的摩擦,会再次将黏附的高模量剂剥离出来.高模量剂中心聚集程度和高模量剂掺量的R值接近.高模量剂中心聚集程度为50%效果最好,说明高模量剂从中间位置和拌和合锅边部各加入50%更加有利于其分散均匀,表明改性剂初始分散越均匀,其最终与热集料的熔融分散均匀性越好.随高模量剂掺量的增加,试验结果出现先增大后减小的趋势,说明存在最佳掺量,当掺量大于0.3%时,高模量剂与集料粘结的效果开始减弱,因此最佳掺量为0.3%.

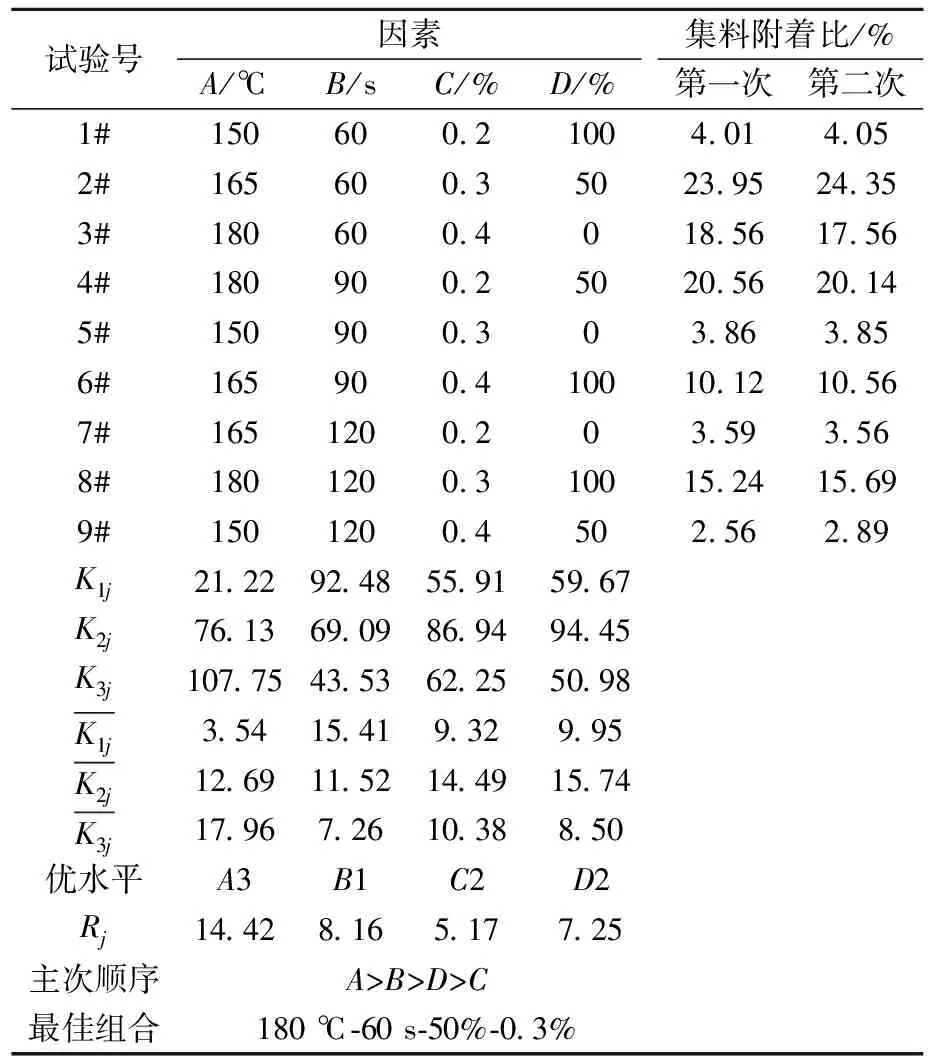

3.2.2集料附着比

集料附着比试验的极差分析结果见表7和图7.

图7 因素水平与集料附着比的关系图

表7 集料附着比试验结果与极差分析

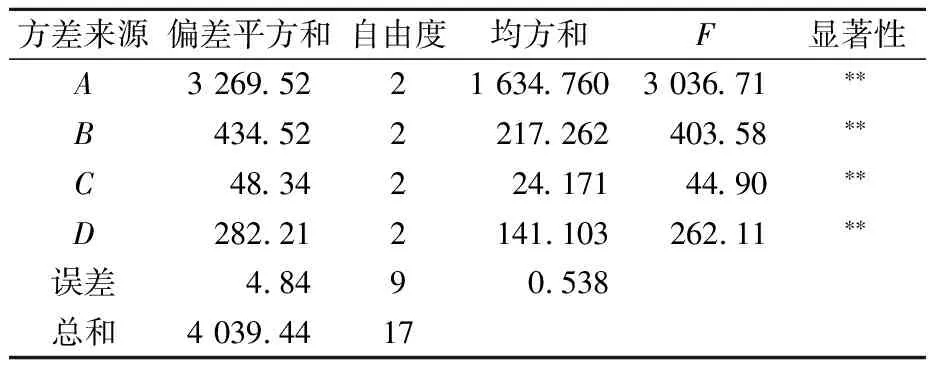

3.3 试验影响因素的方差分析

高模量剂粘附比和集料附着比指标的方差分析结果见表8~9.

表8 各试验因素的高模量剂粘附比方差分析

表9 各试验因素的高模量剂粘附比方差分析

由表8~9可知:对于高模量剂黏附比和集料附着比两个评价指标,F值的大小排序均为FA>FB>FD>FC.F值越大说明该因素对正交试验的结果影响越显著,当Fj>F0.01(2,9)=8.02时,该因素在0.01级别影响高度显著;当Fj>F0.05(2,9)=4.26时,该因素在0.05级别影响显著,反之说明该因素影响不显著.所选的四个影响因素F值都大于F0.01(2,9),对高模量剂黏附比和集料附着比两个评价指标的影响程度均为高度显著,影响程度排序为干拌温度>拌和时间>高模量剂中心聚集程度>高模量剂掺量,与极差分析评价结果一致.

4 结 论

1) 基于正交试验原理,提出了一套评价颗粒型高模量剂干拌熔融分散均匀性的试验方法,并提出了高模量剂黏附比和集料附着比两个量化评价指标.该方法试验操作过程简单、试验结果可量化比较.

2) 正交试验分析结果表明,干拌温度、拌和时间、高模量剂中心聚集程度、高模量剂掺量四个影响因素对高模量剂黏附比、集料附着比评价指标在0.01级别的影响程度均为高度显著,影响程度排序为:干拌温度>拌和时间>高模量剂中心聚集程度>高模量剂掺量,极差分析与方差分析结果具有一致性.

3) 室内试验结果表明,高模量剂熔融分散效果最优的组合为180 ℃-60 s-0.3%-50%.该结果是基于选定的集料与高模量剂试验分析得到的,工程应用应结合实际情况,进一步依托拌和楼开展试验,对各生产参数水平进行优选,确定最佳水平值.