基于汉堡车辙试验铁尾矿沥青混合料耐久性研究

王鑫洋 高国华 汲 平 苏纪壮 阚 涛

(山东高速工程检测有限公司1) 济南 250002) (大宗固废材料在交通领域循环利用行业研发中心2) 济南 250002)

0 引 言

铁尾矿是铁矿场在开采分选矿石之后排放的固体废弃物,随着国民经济的快速发展,铁尾矿排放量逐年增加,如不能进行合理利用将占用大量土地、污染环境,还易产生安全隐患[1].而公路工程建设过程中需要大量的筑路材料,若能采用适当的技术,将铁尾矿用作筑路材料,既可以降低公路工程造价,又可减少其对环境的污染.

针对铁尾矿沥青混合料性能的研究,Wang等[2-3]研究了铁尾矿与沥青间的黏附性.王端宜等[4-6]基于动态模量(E*)试验评价了铁尾矿沥青混合料的力学性能.陈颖等[7]研究采用低级磁铁矿石作为融雪沥青路面微波吸收材料.张铁志等[8-9]对铁尾矿沥青混合料的路用性能进行了试验研究.

随着长寿命沥青路面理念的提出,对沥青混合料的耐久性要求越来越高,汉堡车辙试验能够在浸水和干燥条件下综合评价沥青混合料的高温稳定性和水稳定性[10-13].文中基于汉堡车辙试验对掺铁尾矿沥青混合料耐久性进行研究,以期完善严酷环境条件铁尾矿沥青混合料耐久性评价体系.

1 原材料及试验方法

1.1 原材料

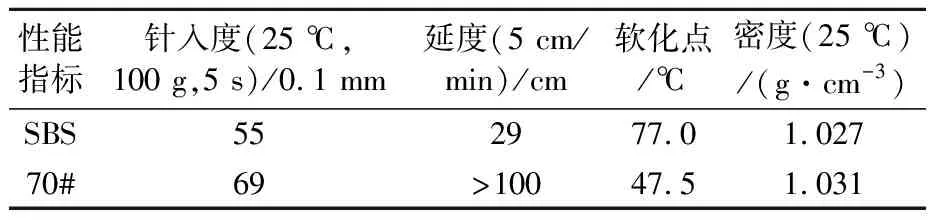

采用东海70#基质沥青和SBS改性沥青(I-D)两种沥青,粗集料采用石灰岩和玄武岩,细集料采用石灰岩和铁尾矿砂,填料采用石灰岩矿粉.沥青技术指标见表1,集料矿物成分见表2.

表1 沥青技术指标

表2 矿物成分组成表

1.2 试验方案

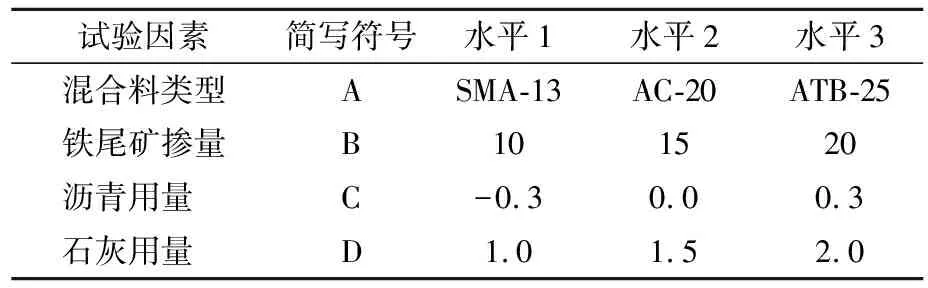

采用SMA-13、AC-20和ATB-25三种级配对铁尾矿沥青混合料进行试验研究.选用混合料类型A、铁尾矿掺量B、沥青用量C和石灰用量D四个参数作为正交试验因素,设计一组四因素三水平L9(34)正交试验方案,各试验因素的三水平选择和最终试验方案见表3~4.采用旋转压实方式成型铁尾矿沥青混合料汉堡车辙试样,进行50℃和60℃下浸水汉堡车辙试验,每组3个试样,当变异系数大于15%时,将大于均值15%的数据予以舍弃.

表3 四个试验因素对应的水平 单位:%

表4 正交试验方案 单位:%

1.3 试验方法

浸水汉堡车辙试验采用APA试验仪进行.轮压力为0.73 MPa,钢轮速度为52次/min,荷载作用次数为20 000次.评价指标有轮辙深度、蠕变线、总变形速率Dr剥落拐点及剥落线等,蠕变线用于评价沥青混合料的抗车辙性能,剥落拐点及剥落线用于评价沥青混合料的水稳定性,最大轮辙深度和总变形速率Dr则反映了沥青混合料的综合路用性能.本文采用荷载作用次数、轮辙深度,以及总变形速率Dr作为评价指标.其中Dr为汉堡车辙试验结束时的车辙深度与试验全过程的时间之比,单位为mm/h.当车辙深度h达12.7 mm而停止试验的试件,总变形速率计算公式为

Dr=h/(NPF/(Vt))

(1)

式中:NPF为车辙深度h达到12.7 mm时的轮载次数;V为钢轮速度,本文取52 次/min;t为时间,本文取60 min.

针对因轮载次数达到20 000次而停止试验的试件,总变形速率计算公式为

Dr=Rmax/(20 000/(Vt))

(2)

式中:Rmax为经20 000次轮载时产生的车辙深度.

2 汉堡车辙试验结果分析

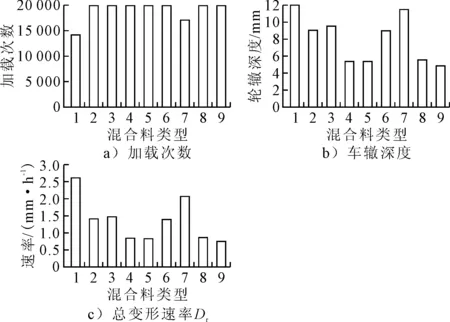

图1为50 ℃汉堡车辙试验结果.

图1 50 ℃汉堡车辙试验结果汇

由图1可知:

1) SMA-13表现出良好的抗车辙性能,而密实悬浮结构类型混合料中粗集料没有形成骨架,悬浮在混合料中,导致ATB-25、AC-20两种类型混合料车辙深度较大,以ATB-25沥青混合料的整体抗车辙性能较AC-20好.

2) 方案1的加载次数最少,轮辙深度最大,方案4的轮辙深度仅为2.709 mm,轮辙深度最小.

图2为60 ℃汉堡车辙试验结果.

图2 60 ℃汉堡车辙试验结果汇总表

由图2可知:60 ℃时试样在荷载作用下车辙深度更大,总变形速率增加,说明高温加速了混合料在竖向荷载作用的变形.方案1的加载次数最少,且达到了试验最大要求深度(12.7 mm),方案9的轮辙深度和总变形速率最小.方案9中铁尾矿用量为20%,沥青用量较最佳沥青用量增加了0.3%,石灰用量为1.5%,沥青用量的提高,增加混合料中沥青膜的厚度,对浸水条件下混合料的性能的改善作用较为明显,因此方案9沥青混合料的性能表现比较优异.

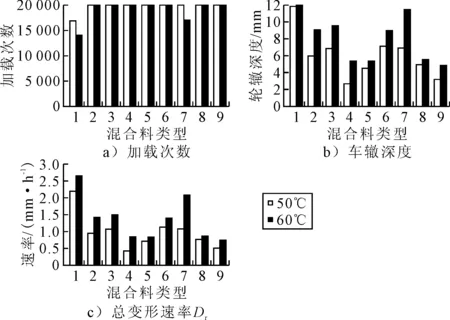

图3为温度对汉堡车辙试验结果的影响.

图3 温度对汉堡车辙试验结果的影响

由图3可知:温度的升高会导致混合料荷载作用次数的降低,在相同作用次数下,混合料的轮辙深度和总变形速率增加,其中方案7受温度影响最明显,而方案5和方案8受温度影响最小,其主要原因是方案7中铁尾矿用量为20%,铁尾矿与沥青的黏附性弱于玄武岩和石灰岩,同时沥青用量并未增加,且石灰用量较少,不能完全改善铁尾矿与沥青间的黏附性,而方案5和方案8中铁尾矿用量为10%,石灰用量为1.0%,该组合能够很好的改善沥青与铁尾矿间的黏附性,因此其受温度影响较小.

3 耐久性控制标准的确定

3.1 显著性分析

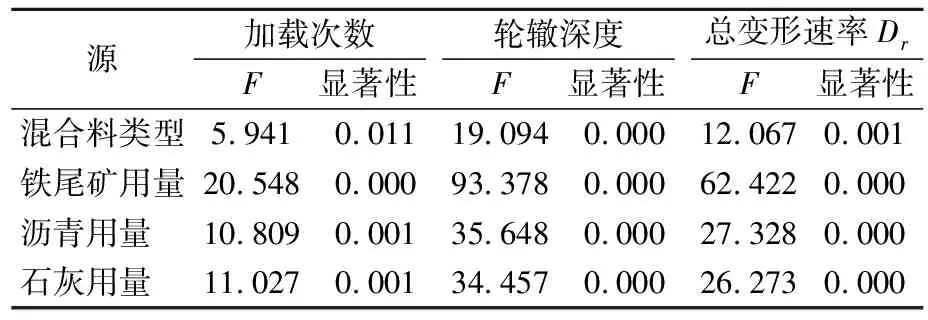

对图2中试验结果进行多因素方差分析,结果见表5.

表5 汉堡车辙试验方差分析结果

由表5可知:显著性(sig.)均小于0.05,即混合料类型、铁尾矿用量、沥青用量和石灰用量均对加载次数、轮辙深度和总变形速率(Dr)产生显著性影响,由F值大小可以发现,加载次数影响因素排序大小为铁尾矿用量>石灰用量>沥青用量>混合料类型,轮辙深度和总变形速率(Dr)的影响因素大小排序与加载次数一致;根据方差分析结果可以看出铁尾矿用量对混合料汉堡车辙试验结果的影响最显著,其次是沥青用量和石灰用量;由于三种混合料类型混合料的均是在最佳沥青用量下进行的试验,所以混合料类型对混合料的汉堡车辙试验结果影响较小.

3.2 掺铁尾矿沥青混合料耐久性控制标准的确定

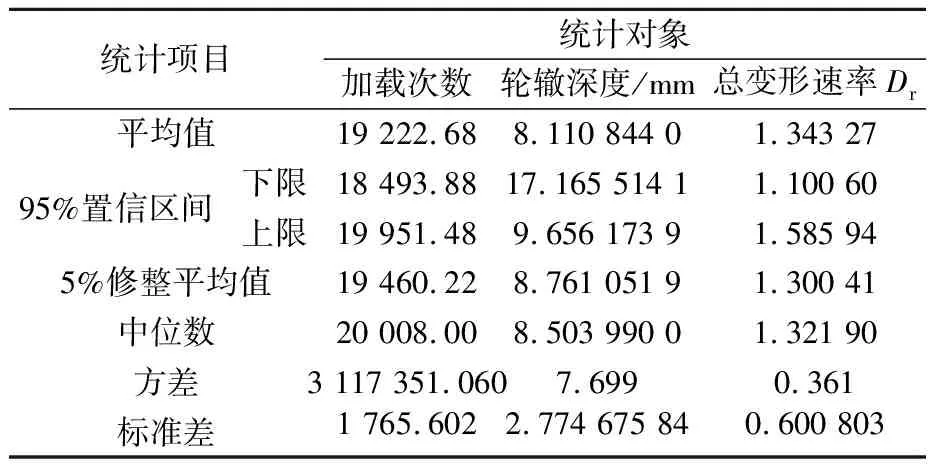

对不同铁尾矿沥青混合料的汉堡车辙试验结果进行统计分析,见表6.

表6 汉堡车辙试验统计分析结果

由表6可以得到:掺铁尾矿沥青混合料汉堡车辙试验中加载次数和轮辙深度的均值、中值,以及95%置信区间的上下限值.上述指标用于控制掺铁尾矿沥青混合料耐久性.考虑掺铁尾矿沥青混合料应用的道路等级高、交通量大、交通荷载重等特点,因此,在大交通量条件下,铁尾矿沥青混合料配合比设计中应考虑耐久性的设计检验.鉴于此,本文推荐在正常环境条件下,铁尾矿沥青混合料可按现行《公路沥青路面施工技术规范》规定进行设计;当处于高温多雨环境时,铁尾矿沥青混合料在满足现行规范相关设计指标及要求的条件下,还应进一步检验其耐久性,并根据表6中各参数95%置信区间的上限值取整后作为耐久性参数的要求值.若耐久性检验结果不满足要求,则应进行配合比调整直至符合要求.

4 结 论

1) 混合料类型、铁尾矿用量、沥青用量和石灰用量均对加载次数、轮辙深度及总变形速率产生显著性影响,各因素影响大小排序为:铁尾矿用量>石灰用量>沥青用量>混合料类型.

2) 当铁尾矿用量超过15%时,石灰用量低于1.5%时,混合料耐久性将产生显著降低.

3) 正常环境条件下,铁尾矿沥青混合料可按现行公路沥青路面施工技术规范规定进行设计;高温多雨环境下,铁尾矿沥青混合料在满足现行规范相关设计指标及要求的条件下,建议检验其耐久性,并建议掺铁尾矿沥青混合料在60 ℃下加载次数不得小于20 000次,轮辙深度不得大于10 mm,总变形速率不应大于1.6 mm/h.