船用夹芯复合材料加筋板结构变形研究

孙 俊 严仁军

(武汉理工大学船海与能源动力工程学院1) 武汉 430063) (武汉理工大学高性能舰船技术教育部重点实验室2) 武汉 430063)

0 引 言

复合材料加筋板在船舶中一般用于承力结构,其抗变形能力直接影响船舶的总体强度和刚度[1-2],需对夹芯复合材料加筋板结构建模来进行受力变形模拟分析.

胡明勇等[3]计算了轴向或横向荷载作用下,复合材料帽型加筋悬臂层合梁的拉伸和弯曲变形,并与有限元结果对比验证了公式的正确性.周坤等[4]研究了铝合金加筋板的建模方法,发现当加筋板筋条是矩形且截面宽度与板边长比值小于等于0.002 6时,梁壳单元模型的建模效率和准确性最高.梅蕾等[5]分析了不同截面形状和不同铺层方案对复合材料帽型加筋结构最大位移的影响,并发现建立整船模型时可以采用梁单元代替壳单元模拟复合材料帽型加筋梁的方法来简化建模.Xu等[6]建立了多个有限元模型,研究了模型范围对极限强度的影响,发现选择两个加筋范围的模型就能得到比较好的模拟结果.文中结合夹心复合材料加筋板结构承载试验,研究了夹芯复合材料加筋板的简化建模方法,比较了不同网格尺寸对结果的影响.

1 结构承载试验

1.1 试验对象

选取某型船舶船体上使用的加筋板模型,包括一块壁板和两段加强筋,见图1.

图1 夹芯复合材料加筋板尺寸图(单位:mm)

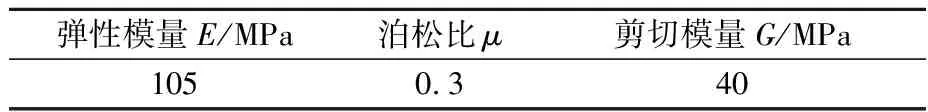

夹芯复合材料加筋板材料包括面板使用的碳纤维增强材料(CFRP)与芯材使用的聚氯乙烯泡沫(PVC 泡沫),CFRP 构成加强筋与壁板的蒙皮,其中加强筋蒙皮包括10层CFRP铺层,铺层顺序为[0/90/0/90/0]S,壁板蒙皮包括8层CFRP铺层,铺层顺序为[0/90/0/90]S,PVC 泡沫组成加强筋与壁板的芯材,蒙皮相关材料参数见表1,PVC相关材料参数见表2.

表1 复合材料蒙皮材料参数

表2 PVC夹芯材料参数

1.2 试验设备

包括一套反力架,一套自制工装,6个百分表,型号为WBD,15台油压千斤顶,型号为MJD30D-300-60A,15个正方形硬木板,尺寸为200 mm×200 mm,传感器和示数放大器一套,型号为BLR-1.

1.3 试验过程

试件放置于自制工装上,工装包含四个长方体长支座,每个长支座内侧壁均安装有支撑件,使得试验板模型的四周与支撑装置为线接触,实现四边简支.试验时使用15台千斤顶垫上硬木板多点加载以模拟类似均布载荷作用,所有千斤顶的油路由同一油路提供压力,以保证施加相等大小的力,使用6个百分表测量不同位置的位移.千斤顶和百分表的布置见图2。15个边长200 mm的正方形区域代表15个千斤顶的加载位置(千斤顶在没有加强筋的一侧加载),圆圈代表百分表测点位置(百分表放置于有加强筋的一侧),百分表的测点分为A、B、C、D、E、F六个,百分表和千斤顶的横向间距都是325 mm,纵向间距都是400 mm.

图2 千斤顶与百分表布置示意图(单位:mm)

试验等效均布载荷为0.1 MPa,单个千斤顶的作用力为1.36 t,按每级25%试验载荷分四级逐级加载到100%试验载荷,每级载荷稳定1 min,并及时测量6个测点的位移,然后卸载至零,为确保数据的准确性,共进行三次循环加载.

1.4 试验结果

试验测得位移数据见表3。为减小试验误差,每个点取各自三次循环试验测得的平均值,载荷位移曲线见图3.各测点的位移随着加载级数的增加而增加,并且位移值与荷载值之间具有很强的线形关系,可以看出A点处的变形最小,F点处的变形最大.

表3 试验中各测点的位移值 单位:mm

图3 试验测得的载荷-位移曲线

2 加筋板建模

2.1 单元类型的选取

计算共涉及到实体单元和壳单元两种单元,其中实体单元选用八节点六面体线性减缩积分单元(C3D8R),壳单元选用八节点减缩积分连续壳单元(SC8R).

C3D8R单元每个节点有三个自由度,可用于模拟实体结构,并且其单元刚度可以是正交各向异性的,对挠度和应变的求解精度较高,使模拟更符合实际情况,且由于单元节点数量不多,可以有效提高计算的效率.

SC8R单元可以离散整个三维实体,使用单元节点尺寸直接定义厚度,使用较为方便,相比于普通壳单元,它的自由度与实体单元一致[7].

2.2 有限元模型的建立

考虑使用如下两种建模方法:①对复合材料蒙皮和PVC夹芯都使用实体单元(C3D8R)模拟;②对复合材料蒙皮使用壳单元(SC8R)模拟,PVC夹芯使用实体单元(C3D8R)模拟.

模型1使用方法一建模,蒙皮面内宽度和长度方向网格尺寸25 mm(蒙皮厚度的5倍),加强筋蒙皮厚度方向划分10个网格(与铺层数一致),壁板的蒙皮厚度方向划分8个网格(与铺层数一致),夹芯宽度方向网格尺寸25 mm,厚度方向划分3个网格。

模型2使用方法二建模,壁板和加强筋蒙皮厚度方向划分1个网格,其他网格划分与模型1一致。

模型3夹芯厚度方向划分2个网格,其他网格划分与模型2保持一致。

模型4使用方法二建模,蒙皮宽度方向网格尺寸50 mm(蒙皮厚度的10倍),蒙皮厚度方向划分1个网格,夹芯宽度方向网格尺寸50 mm,厚度方向划分2个网格。

模型5夹芯厚度方向划分1个网格,其他与模型4保持一致。

模型6使用方法二建模,蒙皮宽度方向网格尺寸100 mm(蒙皮厚度的20倍),厚度方向划分1个网格,夹芯宽度方向网格尺寸100 mm,厚度方向划分1个网格。

其中加强筋部分由于尺寸问题,夹芯和加强筋两侧的蒙皮网格尺寸尽量划分与相邻的网格尺寸一致,如模型1中加强筋夹芯部分高度方向划分4个网格,加强筋两侧蒙皮宽度方向也划分4个网格.为保证网格的质量和均匀性,面板、壁板和夹芯之间使用“Tie”约束,使各部分网格的划分相对独立,模型1~6局部见图4.

图4 有限元模型1~6局部图

四边简支的边界条件直接通过约束模型边缘的上表面处施加,在每个实际加载点处划分200 mm×200 mm的区域,每个区域使用二次权重分配方法耦合至一个参考点,再将15个参考点按平均权重分配方法耦合至1个独立的参考点,以此保证加载过程中各个区域的载荷相等.

2.3 有限元结果与试验结果对比

不同模型对应的单元数量和试验测点F点最大载荷时对应的位移以及计算用时的对比见表4(其中计算用时以模型1为基数).

表4 不同模型对比表

由表4可知:判断模型4是较好的选择,在单元数量较少的情况下可以保持结果较高的精度,且可以作出判断:蒙皮网格尺寸应为蒙皮厚度的10倍左右,夹芯厚度方向至少要划分2个网格,模型4的位移云图见图5.

将夹心复合材料加筋板在有限元软件中和试验过程一样分级加载,并比较每级载荷A、B、C、D、E、F六个点的位移值,结果见图6.

图6 试验与仿真载荷—位移曲线对比

由图6可知:夹芯复合材料加筋板的变形量随着载荷的变化呈线性变化趋势,A、B、C、D、E、F六个点的仿真最大位移值分别为4.68,5.56,6.56,8.76,7.50,9.92 mm,与试验值相比,最小误差出现在D点,仅为3.06%.整个加载过程中最大误差出现在B测点,为9.23%,这可能是因为试验时加筋板与百分表之间存在间隙导致的误差,其余各测点的相对试验的误差都低于5%,说明在网格划分合理的情况下使用方法二来简化夹芯复合材料加筋板的建模是可行的.

3 结 论

1) 采用方法一全实体单元建模的模型1精度最高,但同时计算效率也最低,可以在需要非常精确的有限元结果的场合下使用。

2) 采用方法二实体单元和壳单元相结合的建模的模型4有限元结果与试验结果相匹配,各测点每级载荷的有限元计算值和试验值的误差均在10%以内,所以在建模此类夹芯复合材料加筋板时,可以使用方法二来简化建模。

3) 在使用方法二简化建模计算时,四边简支的边界条件则直接通过约束距离模型边缘的上表面处施加,蒙皮网格尺寸要控制在蒙皮厚度的十倍左右,且夹芯厚度方向至少划分两个网格。