高速列车车顶抗偏折硅橡胶复合绝缘子伞裙参数的优化研究

马建桥,武有强,梁梦飞,王向飞,陈坤,田正波

(1.兰州交通大学 自动化与电气工程学院,甘肃 兰州 730070;2.国网电力科学研究院 武汉南瑞有限责任公司,湖北 武汉 430074;3.襄阳国网合成绝缘子有限责任公司,湖北 襄阳 441000)

硅橡胶复合绝缘子具有重量轻、耐污性能好等优点,在接触网及电力机车车顶得到广泛应用[1-2]。受高速气流作用的影响,车顶硅橡胶复合绝缘子伞裙可能会偏折,长期多次的形变会降低伞裙机械强度,伞裙根部可能会出现不规则的凹坑或伞裙边缘出现贯穿性径向裂缝,裂缝长度向芯棒侧延伸,严重时会在芯棒和护套交界面处形成孔隙,水分侵入界面后会加速闪络故障的发生[3-4],引发列车供电中断等事故。硅橡胶绝缘子伞裙撕裂问题在西北地区750 kV 输电线路中曾出现过,针对伞裙根部的月牙状裂缝问题,雷云泽等[5-6]针对此问题开展了系统性研究。研究结果表明,最初设计的复合绝缘子伞裙根部厚度小,强风气流造成伞裙根部长期的应力集中引起硅橡胶机械强度下降,最后导致伞裙根部出现月牙状裂缝,其长度和贯通程度同气流速度、攻角等因素有关。王言等[7]基于流固耦合的方法优化了强风区复合绝缘子的伞形,并且设计出了2种抗风型复合绝缘子。强风区的接触网腕臂绝缘子也存在气流应力作用下的伞裙根部机械强度下降问题,西南交通大学曹桂等[8-10]对此采用试验和仿真相结合的方法,研究了风速、迎风角及伞裙组合方式对腕臂复合绝缘子伞裙形变程度的影响,设计出了新型抗风腕臂绝缘子。高速气流环境中列车车顶绝缘子的应力、伞裙应变、积污[11-15]及闪络[16]等问题引起了国内外学者的广泛关注。向奕同[17]仿真分析了强风沙尘环境下伞裙的风压分布和应力特性,结果表明,伞裙上下表面的风压差形成较大合力作用于伞裙,使伞裙根部会出现应力集中现象,反复作用下伞裙根部材料寿命明显低于伞裙的其他部位。目前解决伞裙撕裂问题的技术路线大致可以分为采用真空压力浇注的环氧树脂绝缘子和改变硅橡胶的硬度及优化设计伞裙结构。采用真空压力浇注的环氧树脂绝缘子,对工艺要求比较高,对绝缘子开展闪络特性试验可以发现,浇筑过程中出现的气泡被击穿后会在其附近留下碳化痕迹[18],同时环氧树脂材料较硬,在异物撞击时容易破损。因此,为改善硅橡胶复合绝缘子在高速气流环境中的形变特性,本文拟采用仿真计算和试验验证相结合的方法优化设计一种抗偏折型硅橡胶复合绝缘子。首先通过仿真计算的方法研究伞裙根部厚度、伞裙倾角、伞裙直径等参数对绝缘子形变特性的影响,然后通过正交试验获取抗偏折性能最优的伞裙参数组合方式,基于正交试验结果并对新模型芯棒添加伞骨,设计制造了一种真型抗偏折硅橡胶复合绝缘子,最后通过高速风洞内的绝缘子伞裙形变试验获取了新型抗风硅橡胶复合绝缘子在不同气流速度下的伞裙形变量。研究结果可为高速列车车顶硅橡胶复合绝缘子结构设计与优化提供参考。

1 仿真模型构建

1.1 绝缘子计算模型

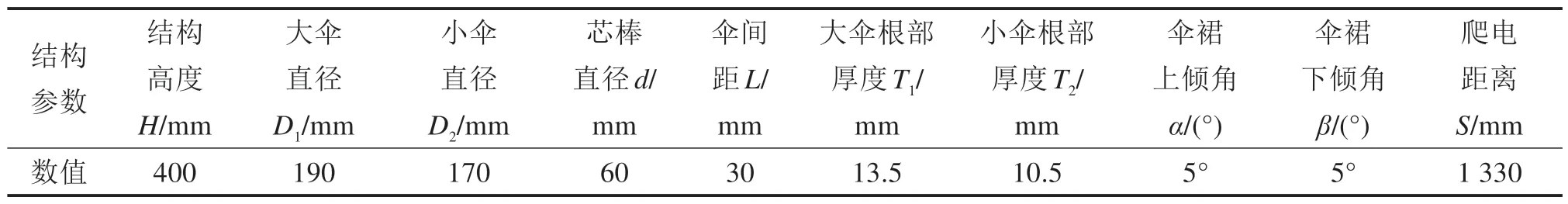

高速列车车顶用某硅橡胶复合绝缘子(记为原始绝缘子)结构及参数如图1(a)和表1所示。

图1 硅橡胶复合绝缘子及仿真模型结构示意图Fig.1 Schematic diagram of silicone rubber composite insulator and simulation model structure

表1 硅橡胶复合绝缘子结构参数Table 1 Structural parameters of silicone rubber composite insulator

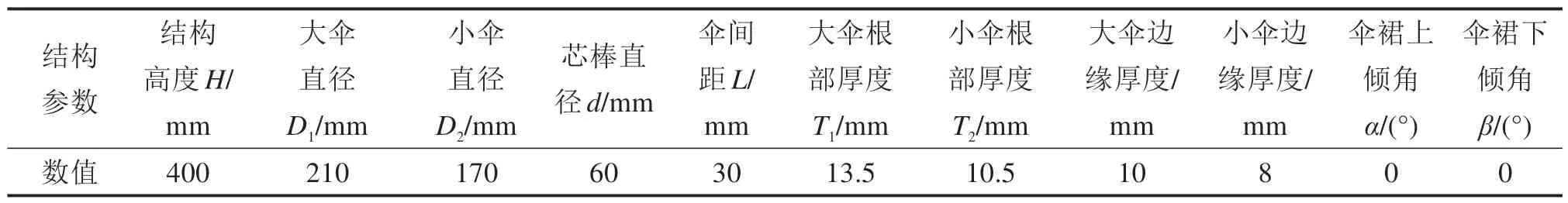

参考图1所示硅橡胶复合绝缘子结构参数,本文统计目前车顶使用较多绝缘子类型并结合爬电距离等有关要求,建立如图1(b)所示的绝缘子三维模型,为后续方便描述,规定高压端至低压端的伞裙编号依次为1~9 号。采用控制变量法设计伞裙的结构参数,模型有关详细参数如表2所示。

表2 仿真模型绝缘子结构参数Table 2 Simulation model insulator structure parameters

1.2 流固耦合计算模型

本文借助有限元仿真软件中的流固耦合模块,计算绝缘子伞裙形变量。考虑到绝缘子伞裙结构相对复杂,气流绕流伞裙时产生涡流,流线弯曲曲率较大[19],因此湍流模型选用如式(1)所示的RANSk-ε模型,在k-ε模型中用k与ε表示μT。

式中:k为湍动能;ε为湍动能耗散率;ρ为流体密度;Cμ为湍流常数。k与ε的运输方程如式(2)所示。

式中:Pk为生成项;ufulid为流体速度;μ为动力黏度;Cε1,Cε2,σk,σε为经验常数。

硅橡胶材料属于热弹性固体。分析时将伞裙材料设定为各向同性材料,各处材料为均匀连续分布。因此物质内因受力和形变而产生的内力和位移都是连续的,满足如式(3)所示的弹性材料平衡方程。

式中:F为单位体积力;v为材料的弹性常数;usolid为固体位移。

耦合作用在两相交界面上,由耦合面上的动力学平衡条件及运动学协调条件来引入方程上的耦合[9]。流体与固体的耦合边界条件如式(4)所示。

式中:ufluid为流体速度;usolid为固体位移;uw为固体形变速度,μ为流体的动力黏度;P为流体的压力。

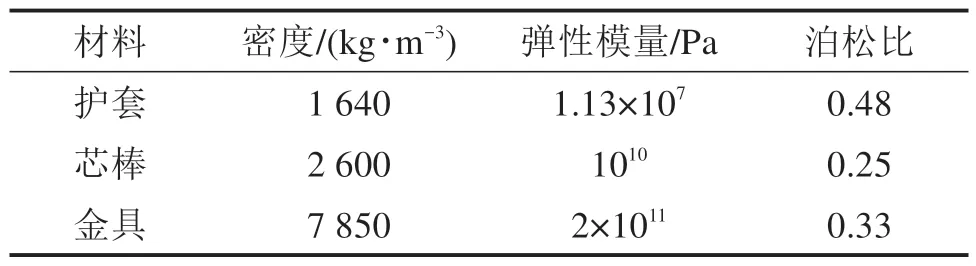

构建几何尺寸为1 200 mm×750 mm×750 mm的长方体作为数值模拟的风道区域如图2所示。仿真中设置的流体密度ρ=1.225 g/cm3,空气动力黏度μ为1.84×10-5Pa∙s。仿真用参数设置如表3 所示。文中将绝缘子芯棒状态设置为“固定约束”,即设置芯棒约束方程为usolid=0。

图2 风道区域及流场边界条件示意图Fig.2 Schematic diagram of air duct area and flow field boundary conditions

表3 仿真材料参数Table 3 Simulation material parameters

2 车顶绝缘子伞裙形变特性分析

2.1 受电弓对伞裙形变的影响分析

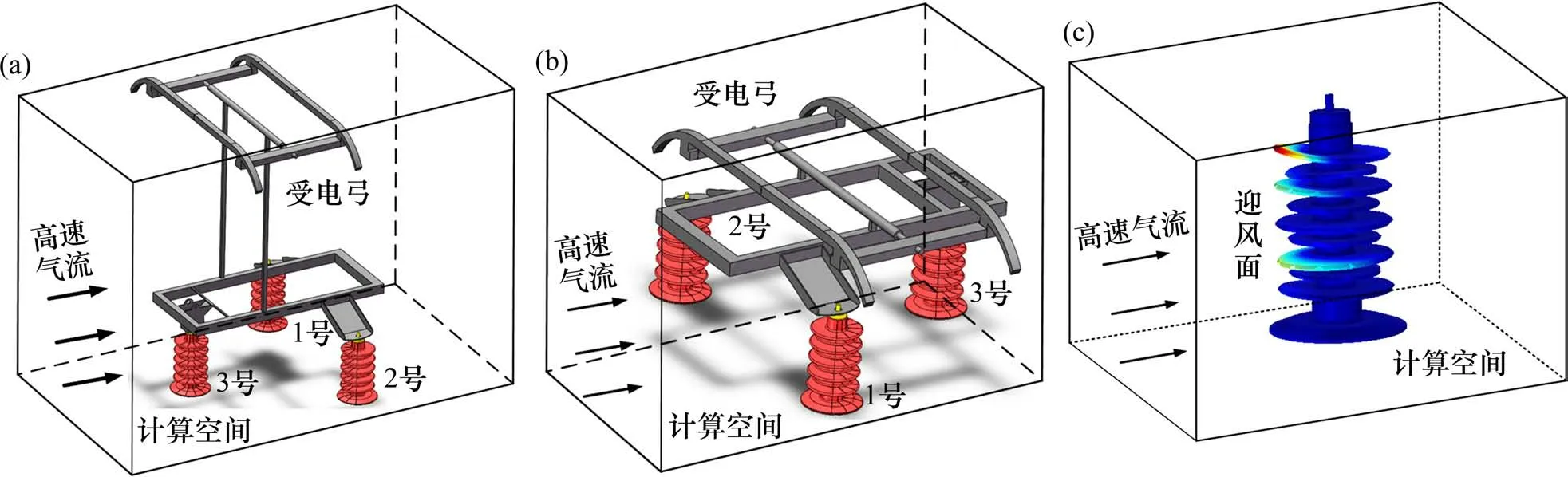

风速90 m/s 下,以图1(b)绝缘子为仿真模型,分析受电弓对伞裙形变的影响特性。图3为列车行驶过程中车顶受电弓绝缘子在不同工况下的受流简化模型,包括降弓、升弓及单绝缘子模型,现提取图3(b)与3(c)中绝缘子周围气流分布云图及不同工况下的车顶绝缘子形变量如图4所示。

图3 不同工况绝缘子仿真模型Fig.3 Insulator simulation models for different working conditions

图4 不同工况绝缘子周围气流分布及形变量对比Fig.4 Airflow distribution around insulator under different working conditions and the comparison of the shape variable

由图4可知,升弓模型绝缘子相互之间气流相互影响较小,且单个绝缘子与单支绝缘子模型迎风面流线分布无明显差异,结合绝缘子形变的发生位置及气流引起的不同工况绝缘子形变大小可见,受电弓的存在对支撑绝缘子伞裙形变的影响较小,为此,为精确分析高速气流环境绝缘子伞裙形变问题,提高计算速度,减小内存,下述以单支绝缘子模型为对象开展形变研究。

2.2 绝缘子形变原因分析

仿真获取伞裙在不同风速下表面特定路径上的风压分布曲线,路径从0°~180°,共4 条,均从伞裙上表面根部出发,沿半径方向越过伞裙边缘,终止于伞裙下表面根部,如图5(a)所示,仿真形变图如图5(b)所示,结果如图6所示。

图5 路径线及绝缘子伞裙形变示意图Fig.5 Schematic diagram of the deformation of the path line and the insulator sheath

图6 不同风速下伞裙表面沿不同路径分压分布曲线Fig.6 Partial pressure distribution curves of surface of the sheath along different paths under different wind speeds

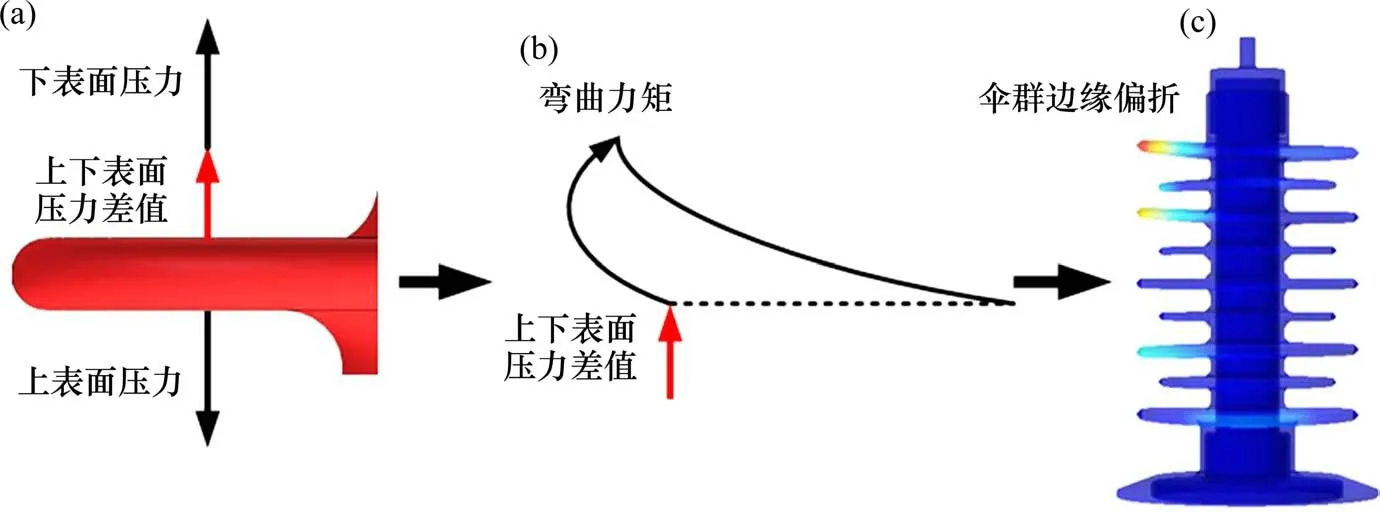

由图6可知,伞裙边缘不仅是上下表面的分界线,也是风压发生跳变的分界线,5 种风速下风压沿不同路径线的变化趋势大致相同。对于迎风面区域,伞裙上表面承受的负风压随风速的增加在相同位置处风压值减小,下表面承受的正风压随风速的增加在相同位置处风压值增大,造成了同一位置处风压差值随风速的增大而增大,且风压差从中间向两侧逐渐减小,图中可见正迎风面上下表面压差相比伞裙其他位置更为突出,成为形变发生的主要位置;对于正侧风面,除伞裙边缘位置处风压有微弱变化外,上下表面路径压力基本对称,使得侧风面伞裙基本无形变;对于正背风面,与正迎风面所受压力相反,上表面承受的正风压随风速的增加在相同位置处风压值增大,下表面承受的负风压随风速的增加在相同位置处风压值减小,但上下表面正负压力差值较小,致使背风面形变较小。综上所述,伞裙上下表面风压差是造成伞裙发生形变的主要原因,且迎风面形变量最大,背风面次之,侧风面最小。此外,当上下表面风压差值大于伞裙抗偏折力度,引发图7 所示绝缘子伞裙边缘的偏折时,随风速的增加,伞裙会进入形变增大—风压增大—形变增大的正反馈过程,最终当伞裙形变量足够大时,可能造成绝缘子伞裙的撕裂。

图7 绝缘子伞裙边缘变形过程Fig.7 Process of deformation of the edge of the insulator sheath

2.3 伞裙参数对形变的影响分析

风速90 m/s下,图1(b)绝缘子模型整体流线分布如图8所示。在绝缘子侧风面及背风面,流线顺伞裙表面流过,与其表面及边缘不会形成正面冲击,使得伞裙参数变化对背风面及侧风面的形变影响较小;在迎风面,伞裙下表面由平顺的流线贯通,而伞裙上表面及边缘由于伞裙参数不同及绝缘子自身结构的原因,受来风冲击的大小不同,此外,伞裙根部与表面交界处易形成局部真空区,需不断涌入气流对此区域进行填补,进而引起漩涡,多因素共同作用使得绝缘子伞裙在迎风面区域形变更为明显,这与图5(b)中的仿真结果相对应。

图8 绝缘子整体流线图Fig.8 Insulator overall streamline diagram

现以伞裙参数不同的绝缘子1号为例,分析伞裙参数对其形变的影响。考虑到同一位置平面上涡旋大小过于密集无法区分比对,因此选取图9(a)所示的空间二维平面,对比伞裙参数变化对其上表面涡旋大小的影响;同时,选取图9(b)所示的相同位置空间三维边,对比漩涡大小不同引起的伞裙上下表面压力的不同,进而得知伞裙参数变化对形变的影响,图9(b)中三维边所在的上平面经过漩涡区,且上下平面到伞面距离相同。基于此,获取不同伞裙参数下的涡旋分布及三维边压力比对图如图10所示。

图10 不同伞裙参数下的涡旋分布及三维边压力比对图Fig.10 Vortex distribution and three-dimensional edge pressure comparison diagram under different sheath parameters

由图10 整体可见,伞裙直径、根部厚度及上倾角的改变对伞裙下表面压力的变化趋势及数值大小影响较小,对上表面的对应数据影响较大,且伞裙上下表面压力差值与涡旋大小具有正相关性。从面1提取的涡旋大小变化及三维边压力图可看出,伞裙直径减小,上表面涡旋区域减小,上下表面正负压差值减小,形变减小;与直径变化类似,从面2提取的涡旋大小变化及三维边压力图可看出,伞裙根部厚度增加,上表面涡旋区域减小,上下表面正负压差值减小,形变减小;而从面3 提取的涡旋大小变化及三维边压力图可看出,伞裙上倾角的变化,也会引起伞裙上表面涡旋大小、上下表面正负压差值及形变的变化,但没有明显的线性关系;此外,从上下表面压差图可见,伞裙根部厚度及直径的改变对伞裙形变大小的影响较伞裙倾角的改变更为显著。综上可知,伞裙参数的变化会影响绝缘子伞裙形变的大小,因此,下述建立不同伞裙参数绝缘子模型,仿真获取不同伞裙参数组合下的形变特性,最终得出抗偏折性最优的伞裙参数组合。

3 伞裙结构参数对形变影响的正交试验及结果分析

3.1 正交试验设计

影响绝缘子伞裙形变的主要因素包括伞裙直径、根部厚度、上下倾角等。由于影响因素较多,引入正交试验法,以部分试验代替全体试验,获得各因素水平最佳组合。为保持伞间距不变,本文不改变伞裙根部厚度,将伞裙直径(SD)、伞裙上倾角(Sα)、伞裙下倾角(Sβ)分别作为正交试验设计的A,B及C参数,各参数水平选择依据如下:

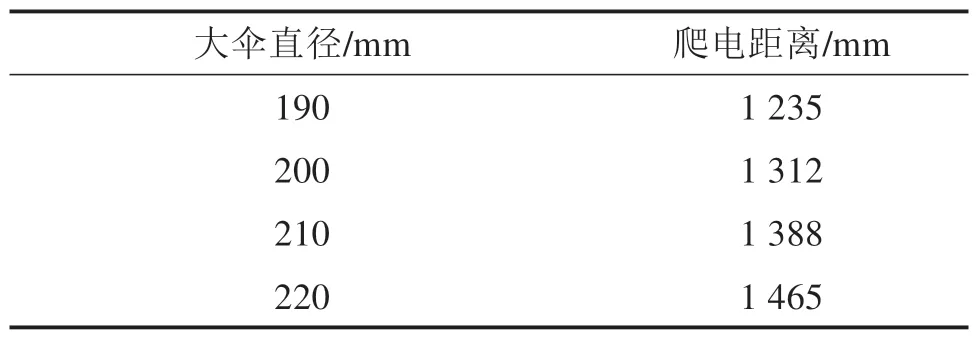

1)据TB/T 3077—2017 标准,绝缘子伞伸出与已试用绝缘子相差不超过±10%,选择新型绝缘子伞裙直径仿真数值分别为190,200,210 及220 mm。

2) 结合文献[20-21],综合考虑抗风型绝缘子的抗覆冰性能及防积污性能,选择伞裙上倾角仿真数值分别为4°,6°,8°及10°,伞裙下倾角仿真数值分别为0°,2°,4°及6°。

综上,根据正交试验法,得出三因素四水平正交表L16(43),如表4。

表4 正交试验设计因素及水平Table 4 Orthogonal experimental design factors and levels

3.1.1 直观分析法

极差R指各列水平对应的试验指标平均值的最大值和最小值之差,计算式为

式中:i,k∊(1,n),n为因素的水平数,Ri代表第i列因素的极差;Kij为第i列(因素),第j位级(水平)的考核指标平均值;Kik为第i列(因素),第k位级(水平)的考核指标平均值。因素极差越大则对试验结果的影响越大。直观分析法即通过比较极差的大小,得出各因素之间的主次,并给出最优的搭配结果。

3.1.2 方差分析法

方差分析法即求出各因素的离差平方和,后求出F值进行显著性计算,得出各因素对试验结果是否显著,强调每个因素对实验结果所起的作用。Si为第i列的离差平方和或其所在因素的离差平方和,计算式为

式中:m为第i列上水平号j出现的次数;n为试验总次数;yi为第i次试验考核指标值。

Fi为第i列所在因素的F值,计算式为

式中:Si为第i列的离差平方和;fi为各因素列自由度;Se为误差列的平方和;fe为误差列自由度。

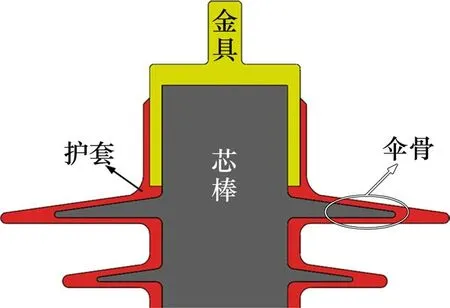

对于给定的显著性水平α,检验第i列所在因素是否显著的法则为:若Fi≥F1-α(fi,fe),则第i列所在因素对试验结果影响是显著的;若Fi 本文为得出抗伞裙偏折的最佳参数组合,现以伞裙最大形变量作为评价指标,并用Y 表示,试验结果见表5。对表5 评价指标进行极差与方差分析,其结果如表6与表7所示。 表6 伞裙最大形变量的直观分析表Table 6 Visual analysis table of the largest shape variables of the sheath 表7 伞裙最大形变量的方差分析表Table 7 Analysis of variance table for the largest shape variable of the sheath 通过直观分析可见,伞裙直径对伞裙形变影响最大,伞裙下倾角次之,上倾角最小。对于本文研究的抗风硅橡胶复合绝缘子最优伞裙参数组合为:伞裙直径190 mm,下倾角0°,上倾角8°。 通过方差分析可以得出,显著性水平为0.1时,在本文选择正交参数范围内,伞裙直径对伞裙形变的影响是显著的,伞裙上下伞倾角对绝缘子伞裙形变的影响不显著,这与2.3 节及直观分析的结果一致。 基于第3 节分析结果及TB/T 3077—2017 标准的相关规定,结合表8,在绝缘子爬电距离不小于原绝缘子1 330 mm 时,确定偏折硅橡胶复合绝缘子的伞裙结构。结构高度固定为400 mm,大小伞裙交替排列,共计9 片,大伞直径为210 mm,小伞直径为170 mm,伞裙上倾角为8°,下倾角为0°,芯棒直径60 mm,伞裙爬电距离约为1 388 mm。此外,在最优伞裙参数组合的基础上,为进一步减小形变,对优化模型加装图11 所示的伞骨,伞骨倾角与伞裙倾角保持一致,大伞伞骨直径为160 mm,根部厚度10 mm,小伞伞骨直径为120 mm,根部厚度6.5 mm。绝缘子加工时,伞骨与芯棒为同种材质,通过一体化加工而成;伞骨加工完成后,绝缘子其他部分的加工方式与不带伞骨时的传统绝缘子加工方式基本一致,也是在伞骨外面注射一个硅胶绝缘子;但注射时值得注意的是,需要调整注胶口以免注胶压力对伞骨造成影响。由于带伞骨芯棒加工时的特殊性,也导致带伞骨绝缘子的加工成本较传统绝缘子加工成本增加了1倍多。 图11 伞骨加装示意图Fig.11 Schematic diagram of the installation of the sheath bone 表8 绝缘子大伞直径与爬电距离对应表(上倾角8°,下倾角0°)Table 8 Insulator large umbrella diameter and creepage distance correspondence table 基于参数最优组合模型,获取图3(a)中各绝缘子形变仿真结果如图12(a)和12(b)所示。由图可见,伞裙参数最优组合模型整体抗偏折能力明显增强,相比原始绝缘子形变量(Y=2.26 mm)最少下降44%;参数最优组合模型基础上添加伞骨后,对伞裙抗偏折性能进一步增强,最大形变量不超过0.18 mm。 图12 参数最优组合及加装伞骨模型形变比对图Fig.12 Optimal combination of parameters and the deformation comparison diagram of the sheath bone model are installed 4.2.1 试验平台、试验方法及试验结果 依照4.1 最终优化模型,设计生产的带伞骨抗风硅橡胶绝缘子实物试验试品如图13(a)所示。 图13 试品及平台Fig.13 Samples and platforms 针对优化设计的抗风硅橡胶复合绝缘子,为检测其实际运行工况下的伞裙形变性能,委托中国空气动力研究与发展中心低速空气动力研究所开展硬质硅橡胶绝缘子的形变试验。试验装置为FL-14低速风洞,如图13(b)所示,试验段最高风速可达116 m/s。试品安装固定按照如图13(c)所示的车顶受电弓支柱绝缘子的三角形安装方式,试验中使用支撑装置为3 根长为1.8 m 的立柱,立柱用压条固定于试验平台上,立柱顶端装有10 mm 厚的长方形铁板,用螺栓将绝缘子模型固定于铁板,安装时使绝缘子处于风洞试验段中心。 试验采用OptiTrack 高精度光学运动捕捉系统测量绝缘子伞裙形变,选择1 号、3 号和5 号伞裙迎风面为研究对象,在迎风侧伞裙边缘中心位置粘贴反光贴片作为标识点,分别标记为U1,U2和U3,反光贴片为0.5×0.5 英寸的正方形,反光贴片与模型表面颜色具有较高的对比度,图像容易捕捉。粘贴图14(a)所示标识点后,调整摄像头位置角度,校准压力,调整采集系统,开始试验。试验内容是分别在70,80,90,100,105 和110 m/s等风速下测量绝缘子伞裙形变量,采集每个测量点时,风速稳定时长不少于20 s,且在最高风速下持续吹风5 min 后开始采样。采集过程中获取标识点随时间变化的空间三维坐标值,经后期数据处理即可计算出绝缘子伞裙的形变量。 图14 标识点粘贴及形变示意图Fig.14 Schematic diagram of identification point pasting and deformation 4.2.2 试验结果分析 绝缘子形变发生在三维空间,形变示意图如图14(b)所示。试验前,即t0时刻标识点的空间坐标为(x0,y0,z0),试验后标识点在t时刻的空间坐标为(xt,yt,zt),则标识点在OXY平面、OYZ平面、OXZ平面的形变量分别为Δx,Δy和Δz,标识点在三维空间的位移为d,具体计算公式如式(8)所示。 试验结束后分别计算1,2 和3 号绝缘子的U1,U2和U3共计9处标识点的形变量,筛选采样时间内的最大差量值并记录,以1 号绝缘子为例,U1,U2和U33处标记点的试验结果如表9所示。 表9 1号绝缘子形变试验结果Table 9 Deformation test results of sheath 1th 试验结果显示,对于同一位置的标识点,1~3 号绝缘子对应的形变量基本相同;对于同一绝缘子,U1标识点的形变量远大于标识点U2,U3的形变量,3 处标识点在风速0~110 m/s 下的形变量均小于0.5 mm;试验结束后对绝缘子进行检查,绝缘子状况良好,伞裙及护套未出现撕裂、裂纹现象。 本文使用文献[4]第2章节的试验平台及试验方法,开展了原始绝缘子及添加伞骨的优化绝缘子模型污闪电压对比试验,试验结果如表10。由表10 可知,优化后绝缘子模型与原始绝缘子在闪络电压上差异较小,数值变化在允许范围之内。此外,基于上述试验平台及方法,对带伞骨的优化绝缘子进行了恒压耐受试验,并规定耐受时间为3 min,若施加电压后耐受时间超过3 min不发生闪络,则判定该电压值下耐受通过,反之则为未通过[22]。硬质硅橡胶复合绝缘子不同电压和电导率下的淋雨试验结果如表11所示。 表10 均匀污秽平均盐密0.1 mg/cm2时原始绝缘子与添加伞骨优化绝缘子模型污闪电压比对Table 10 Average salt density of uniform contamination is 0.1 mg/cm2,the original insulator is compared with the model of optimized insulator with sheath bone 表11 硬质硅橡胶绝缘子的淋雨耐受试验Table 11 Rain resistance test of hard silicone rubber insulators 由表11 可知,大雨和暴雨工况下,试验用水电导率为476,1 000 和2 000 μS/cm 时,硬质硅橡胶绝缘子高压端施加32,36 和40 kV 电压的淋雨耐受试验均通过,未发生闪络;电导率为3 000 μS/cm 时,大雨工况下高压端施加32,36 和40 kV 电压的淋雨耐受试验均通过;暴雨工况下,高压侧施加32 kV 电压的淋雨耐受试验均通过,高压端施加36 kV 和40 kV 电压时绝缘子发生闪络。自然界雨水电导率变化范围一般在30~500 μS/cm之间[3],故硬质硅橡胶绝缘子能够满足自然降雨工况下安全正常运行的要求。由上述仿真及试验结果可见,新型抗偏折硅橡胶复合绝缘子的抗偏折性能及外绝缘特性均对后续车顶绝缘子的结构设计与优化具有一定参考价值。 1) 绝缘子伞裙产生形变的主要原因是上下表面所受压力大小的不同;伞裙直径、根部厚度及上下倾角的改变均会影响伞裙形变量的大小,且以伞裙直径的影响最为显著。 2) 为提高绝缘子抗偏折性能,应采取的优化方法包括:适当选择绝缘子伞裙直径、增加上倾角、减小下倾角并加装伞骨,建议选择的伞裙直径为210 mm,上倾角为8°,下倾角为0°。 3) 新型抗偏折硅橡胶复合绝缘子,在0~110 m/s 各级风速试验下的伞裙形变量均小于0.5 mm,且能够满足大雨和暴雨工况下安全运行的要求,此研究可为后续车顶绝缘子结构设计与优化提供参考。3.2 正交试验结果分析

4 讨论与分析

4.1 抗偏折性能仿真分析

4.2 抗偏折性能试验分析

4.3 外绝缘性能试验分析

5 结论