类金刚石薄膜的微动行为研究

张 胜 ,杨于诗 ,岳照凡 ,庄文华 ,樊小强* ,朱旻昊

(1.西南交通大学 材料科学与工程学院 材料先进技术教育部重点实验室,四川 成都 610031;2.西南交通大学 机械工程学院 摩擦学研究所,四川 成都 610031)

微动是指2个相互接触的表面在交变载荷作用下,产生位移幅值极小的相对运动[1-3].微动主要发生在各种紧密配合的部件中,造成接触面的表面磨损,使零部件尺寸变化、表面材料损失,产生咬合、松动和振动噪声等现象,是导致机械零件失效的常见原因之一.微动磨损受多种因素影响,如:位移幅值、法向载荷、接触副材料性质等,主要的磨损形式是疲劳、黏着、氧化和磨粒磨损[4-7].根据数据统计,全世界近八成的机械零部件是因磨损而失效,且超过半数的机械或仪器设备故障或报废是由润滑不当或失效和过度磨损引起[8].

通过引入固体或液体润滑剂,对材料表面形成保护并降低表面摩擦系数是解决摩擦磨损问题最常用的方法之一.但在一些黏性剪切力较高的工况下,液体润滑剂无法发挥其作用,所以固体润滑薄膜是对抗微动损伤目前较常用的方法.由于良好的机械性能和摩擦学性能,类金刚石碳基(diamond-like carbon,DLC)薄膜常作为机械减摩、耐磨防护涂层.自1980年DLC薄膜被首次发现具有低摩擦系数以来,众多学者便对其摩擦学行为和减摩抗磨机理进行了深入研究[9-16].类金刚石碳是1类原子排列为近程有序、远程无序的亚稳态非晶态材料.其中碳原子通过sp3(金刚石结构)和sp2(石墨结构)杂化键结合是DLC薄膜近程有序的主要表现.这种独特的结构赋予了DLC薄膜高硬度、高耐磨性以及自润滑性等良好的机械和摩擦学性能,使其在机械、航空航天以及生物医学等多个领域被普遍使用[17].

本文中通过分别调控法向载荷和位移幅值的大小,探究其如何影响DLC薄膜的微动行为,分析DLC薄膜/GCr15钢球所组成摩擦副的摩擦力-位移幅值曲线、摩擦系数曲线、磨痕与磨斑形貌元素等,揭示DLC薄膜的微动损伤机理,并为DLC薄膜在预防微动磨损方面的实际应用提供一定的借鉴,为缓解能源紧缺现状、提高设备运行的稳定性和安全性奠定坚实基础.

1 试验部分

1.1 试验材料

本次试验中所使用的DLC薄膜是由Teer UDP-650溅射系统在AISI 304不锈钢基片(15 mm×5 mm×2 mm)上沉积.在沉积开始前,不锈钢基片依次被置于丙酮和乙醇中,分别进行超声清洗20 min.在基片上残余的丙酮和乙醇溶液去除干净后装样,采用Ar+离子将基片在脉冲直流偏压(-500 V)下刻蚀10 min,以进一步去除表面的污染物.为了提高薄膜的附着力,先使用具有2个铬靶和2个石墨靶的闭合场非平衡磁控溅射系统沉积厚度为0.65 μm的铬过渡层,再将石墨靶和铬靶的功率分别控制为2 500 W和150 W进行铬掺杂类金刚石碳基(Cr-DLC)薄膜的沉积[18].此外,试验所使用的对偶球为直径10 mm的GCr15钢球,钢球与DLC薄膜共同组成摩擦副.

1.2 试验和表征条件

对DLC薄膜和GCr15钢球组成的摩擦副进行微动摩擦试验,所使用的微动磨损试验装置为西南交通大学摩擦学研究所设计研发.GCr15钢球和DLC薄膜分别作为上、下试样,二者在法向载荷的作用下形成点接触.试验采用了2 Hz的频率,单次摩擦试验循环5 000次,法向载荷分别采取10和20 N,位移幅值分别为5、15和45 μm.

摩擦试验过程中,微动磨损试验装置会自动实时输出摩擦数据,对数据进行处理后可以得到摩擦系数曲线及摩擦力-位移曲线(Ft-D).通过白光干涉三维轮廓仪(3D,德国 Bruker Contour GT 型号)对磨痕进行测量分析,得到磨痕的磨损体积、三维形貌和二维轮廓,再通过公式(1)计算得到磨损率:

其中,Vc为磨损率,V为磨损体积(mm3),S为摩擦总路程(m),F为试验中所施加的法向载荷(N).

为获得GCr15钢球上的磨斑及DLC薄膜上磨痕的形貌,采用光学显微镜(OM,日本OLYMPUS-BX60M)对其进行观察.采用扫描电子显微镜(SEM,日本电子JSM-6610)对DLC薄膜上的磨痕进行了形貌检测并运用电子能谱(EDX,牛津能谱仪 OXFORD X-MAX50 INCA-250 型号)在磨痕上进行点分析以检测磨痕上可能存在的元素及其含量,以验证微动摩擦过程中是否发生了物理或化学反应.采用超级电子探针显微分析仪(EPMA,日本 JXA-8230型号)确认各种元素的面分布情况,以此进一步确认摩擦转移膜的存在.此外,为研究摩擦试验进行前后DLC薄膜的化学键合和组成变化,还对DLC薄膜进行了拉曼光谱(Horiba LabRam HR800)检测.

2 试验结果与讨论

2.1 摩擦曲线分析

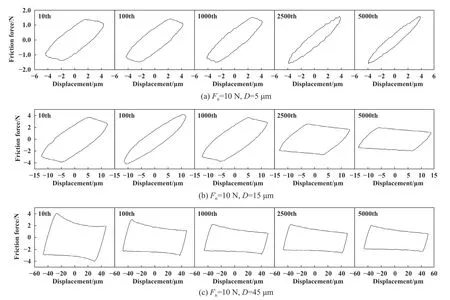

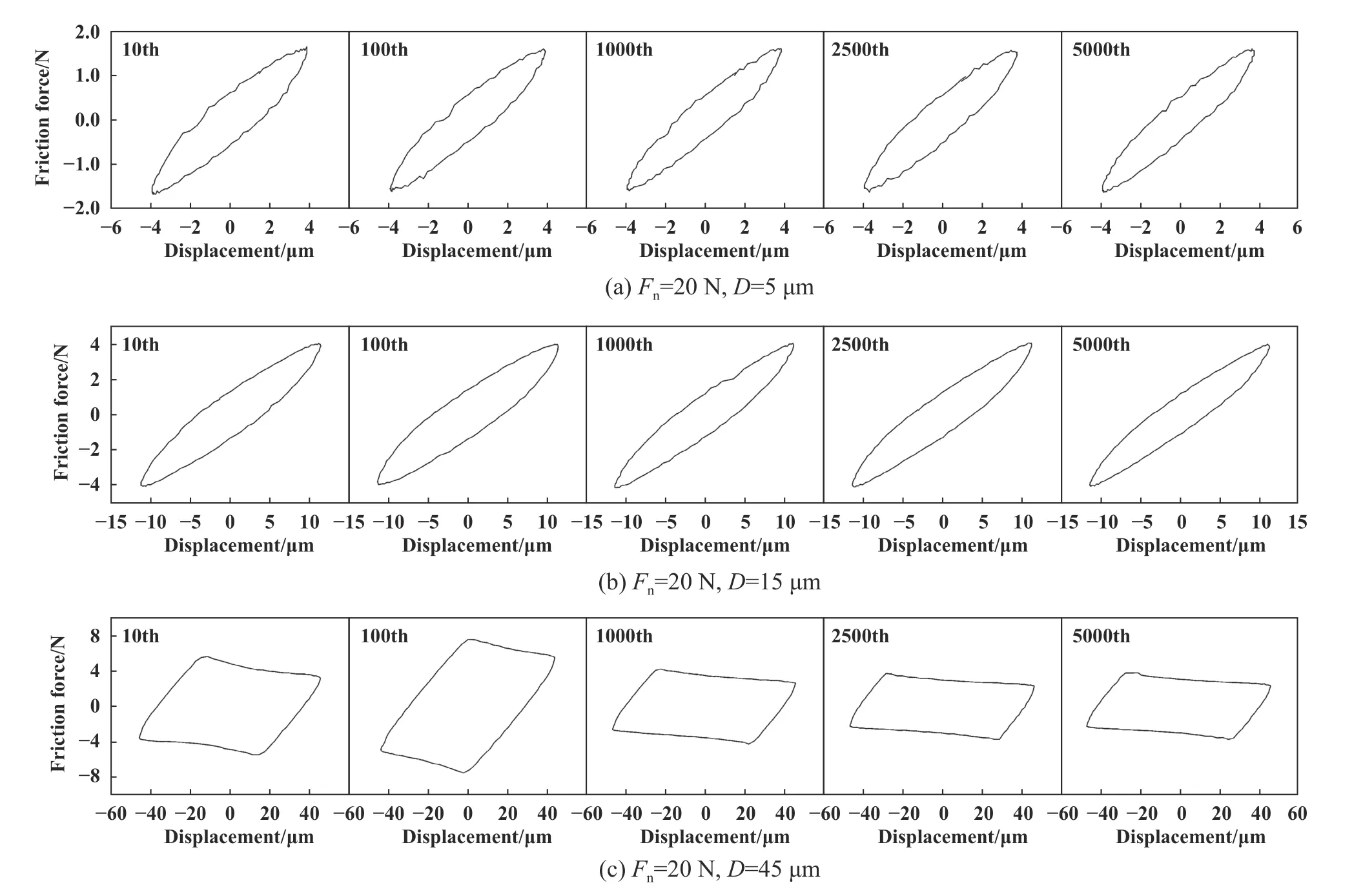

Ft-D曲线是微动摩擦试验中极其关键的1个信息,它反映了不同循环周次下的摩擦力与相对滑移位置的关系,是判断摩擦状态的重要依据.试验所采取的总循环周次为5 000次,在5 000次周期下选取10th、100th、1000th、2500th和5000th的Ft-D曲线来进行对比,分析微动摩擦试验中摩擦副的运动状态.图1所示为DLC薄膜在位移幅值分别为5、15和45 μm时,法向载荷为10 N的Ft-D演变曲线.如图1所示,当位移幅值较小,数值为5和15 μm时,在经过前期短暂的磨合期后,最终分别稳定为椭圆形和平行四边形.在10 N载荷下,该摩擦体系的位移幅值为5和10 μm时均处于混合区.10 N-5 μm时,Ft-D演变曲线由平行四边形转向椭圆形,这时接触面间的相对运动主要由弹塑性协调位移实现.10 N-10 μm时,Ft-D演变曲线逐渐向平行四边形转变,说明接触面已经发生了相对运动,部分摩擦区域已处于三体状态,摩擦副发生了弹塑性变形[19].在位移幅值达到45 μm时,Ft-D曲线在摩擦循环中始终保持平行四边形,说明在该工况下的微动摩擦试验中,摩擦副处于完全滑移区,上下试样之间发生了完全位移.在该载荷下,微动摩擦随位移幅值增加,状态发生改变,由部分滑移区转向完全滑移区.图2所示为DLC薄膜在位移幅值分别为5、15和45 μm时,法向载荷为20 N的Ft-D演变曲线.在位移幅值较小时,Ft-D曲线在整个循环周次中均呈现椭圆型,说明在微动摩擦过程当中,摩擦副处于部分滑移状态,摩擦副接触点的中心区域相互黏着,并不产生相对位移,只会在接触边缘产生微滑,这种情况下接触表面的损伤相对会比较轻微.在位移幅值为45 μm时,Ft-D曲线均为平行四边形,摩擦运动处于完全滑移区,摩擦副接触点之间发生完全滑移.

Fig.1 Friction force vs displacement (Ft-D) curve of DLC film under different displacement amplitudes of 10 N图1 DLC薄膜在10 N不同位移幅值下的Ft-D演变曲线

Fig.2 Ft-D curve of DLC film under different displacement amplitudes of 20 N图2 DLC薄膜在20 N不同位移幅值下的Ft-D演变曲线

结合图1和图2可以看出,当位移幅值不断增大,微动运行区域会向着完全滑移区发展.而载荷的增加会提高摩擦时的切向刚度,同时增加切向力,不利于相对滑移的发生,对比10 N-15 μm和20 N-15 μm,说明微动区域随着法向载荷的增加会向着部分滑移区方向发展.

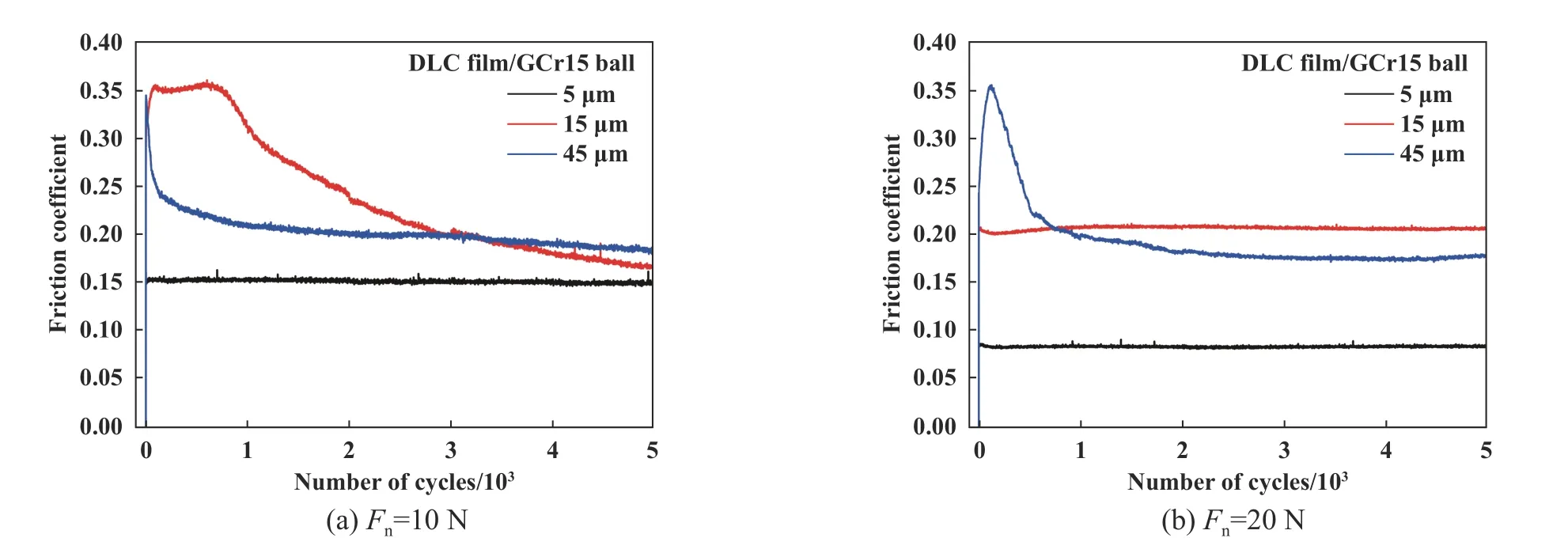

图3所示为DLC薄膜在不同位移幅值下的摩擦系数曲线.当位移幅值为5 μm时,10和20 N载荷下的微动试验摩擦系数曲线均快速达到稳定值,但在10 N载荷工况下,Ft-D曲线形状发生了改变,从平行四边形逐渐转向椭圆形,表明前期有1个磨合过程,滑移由相对滑移转向弹塑性协调位移,微动滑移的尺寸增加,摩擦力相比20 N载荷工况较高.在位移幅值为15 μm时,10 N载荷工况下摩擦系数曲线存在1个明显的跑合期,摩擦系数波动较20 N载荷工况较大.当位移幅值为45 μm时,10 N载荷和20 N载荷工况下的摩擦系数曲线均存在明显的上升和下降阶段,且随循环周次增加,摩擦系数逐渐下降直至稳定.在摩擦初期,随着2个接触面表面膜(如氧化膜、吸附膜等)的破裂,2种材料直接接触,真实接触面积增加,由于表面黏着和塑性变形,摩擦系数迅速增加,直至磨屑产生,第三体层形成,减少了摩擦副之间的直接接触,摩擦系数下降.随着磨屑的不断形成和排出,二者逐渐达到并保持平衡状态,摩擦系数也随之达到稳定.

Fig.3 Friction coefficient curves of DLC film under different displacement amplitudes图3 DLC薄膜在不同位移幅值下的摩擦系数曲线

2.2 磨损形貌分析

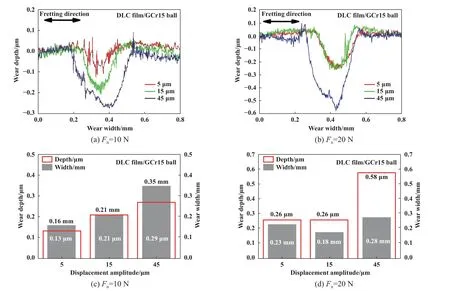

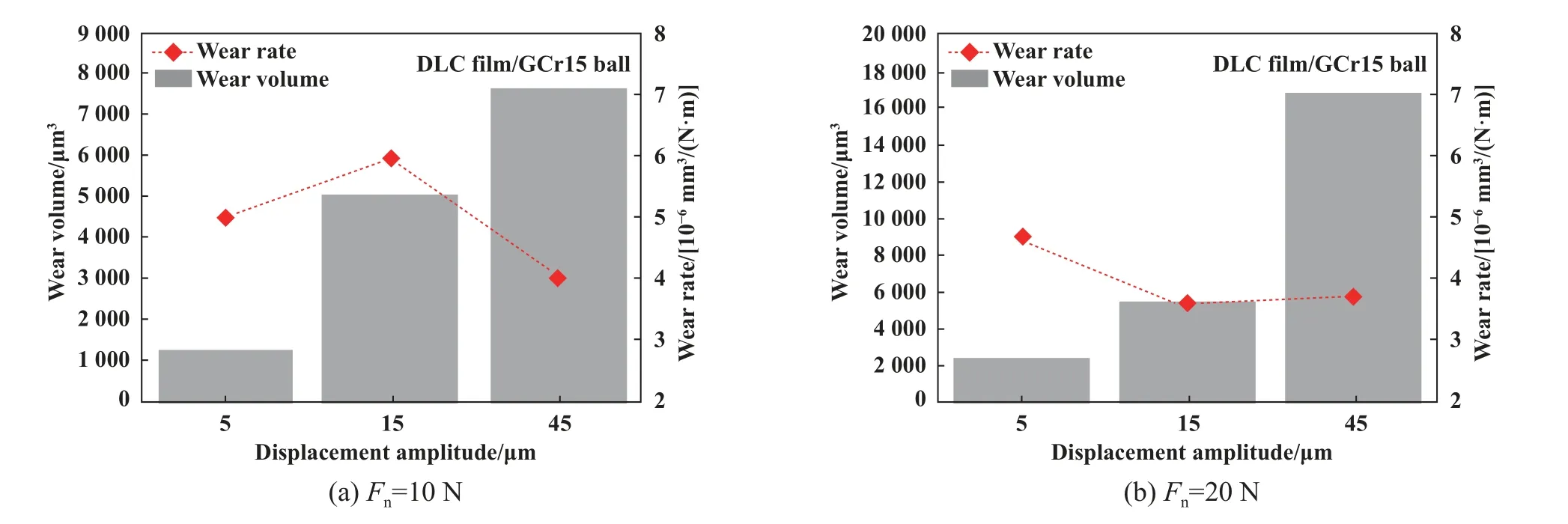

图4所示为DLC薄膜在不同载荷和位移幅值下的三维形貌,磨痕周围颜色较亮的凸起部分为摩擦过程中磨屑溢出堆积所形成.在载荷相同情况下,DLC薄膜上磨痕面积随位移幅值的增加而增加.图5所示为DLC薄膜在不同载荷和位移幅值下的二维轮廓曲线,均为磨痕最中心位置测量所得,6条二维轮廓曲线呈不同深度的“U”型.在载荷为10 N时,可以观测到,当位移幅值增大,磨痕的深度和宽度都随之扩大;在载荷为20 N时,位移幅值为5 μm和位移幅值为15 μm的磨痕宽度和深度相似,而位移幅值为45 μm的磨痕深度明显大于前两者.在位移幅值相同的情况下,20 N载荷进行微动摩擦试验所得到的磨痕均大于10 N载荷下所得到的,证明法向载荷的变化对于磨痕深度和宽度的影响明显高于位移幅值.图6所示为DLC薄膜在不同位移幅值下的磨损体积和磨损率.在相同载荷下,磨损体积和位移幅值成正比增加;相同位移幅值下,20 N载荷磨损体积均大于10 N载荷,而10 N载荷的磨损率变化是先增后减,20 N载荷的磨损率变化趋势是先减后增.这是由于位移幅值从5 μm变化到45 μm的过程中,微动运行状态由部分滑移转为完全滑移,由弹塑性协调变形转向相对滑移.10和20 N载荷的微动磨损率变化趋势相反,说明磨损率变化受到位移幅值和法向载荷的共同调控.

Fig.4 3D topography of DLC films under different loads and displacement amplitudes图4 DLC薄膜在不同载荷和位移幅值下的三维形貌

Fig.5 2D profile of DLC films under different loads and displacement amplitudes图5 DLC薄膜在不同载荷和位移幅值下的二维轮廓曲线

Fig.6 Wear volume and wear rate of DLC film under different displacement amplitudes图6 DLC薄膜在不同位移幅值下的磨损体积和磨损率

为了更加直观地观测DLC薄膜表面磨痕的形貌,采用扫描电子显微镜对其进行拍摄,并对磨痕上的部分区域进行EDX元素分析.图7所示为DLC薄膜在不同位移幅值下形貌的SEM照片和EDX谱图.位移幅值为5和15 μm时磨痕表面磨损均比较轻微,这是由于二者均处于部分滑移区,接触点中心互相黏着,边缘发生微动滑移,在磨痕表面可以看到少量轻微的沟壑.在部分滑移区,除具有少量的磨粒磨损外,大多以黏着磨损为主.随位移幅值增加,磨痕面积增加;法向增加,薄膜表面磨损明显加剧.在位移幅值为45 μm时,磨痕面积显著增加且磨损程度加剧,表面上存在明显的犁沟,且磨痕周围存在少量磨屑.对于2组位移幅值为45 μm的磨痕,在磨痕中心和边缘各选取了1个点进行元素分析,均含有不同程度的氧元素,且20 N载荷下磨痕的氧元素含量略高于10 N法向载荷的含量.说明2个磨痕上均覆盖有1层氧化物.因此可以推断,在微动摩擦的滑移区中,以磨粒磨损和氧化磨损为主,且随法向载荷的增加,氧化磨损程度加剧.

2.3 磨损机理分析

图8所示为法向载荷为20 N工况下的GCr15钢球磨痕光镜全貌和DLC磨痕在位移幅值为45 μm时的EPMA结果.GCr15钢球上的磨斑为圆形,磨痕周围有较多磨屑存在.当位移幅值小于15 μm时,磨斑外部呈明显环状,为微动滑移所形成,且磨斑中心磨损较外部严重,为接触中心相互黏着造成.3个磨斑上均有部分黑色物质存在,为碳质转移膜.可以明显看出位移幅值为45 μm时,磨斑上碳质转移膜基本形成,随位移幅值增加,碳质转移膜逐渐致密,即位移幅值的增加有利于碳质转移膜的形成,且转移膜的形成能够避免摩擦副表面发生直接接触,有利于摩擦磨损的减小.位移幅值为45 μm的磨斑形成了更为完整的黑色圆环,这是由于磨屑与空气的接触时间随位移幅值增加而延长,氧化反应的时间也因此增加.由图8(e)和(f)可知,在DLC薄膜中磨痕上C元素有所减少,而Fe元素含量高于周围,进一步说明了在摩擦副上出现了元素转移,初步证明了摩擦转移膜的形成.在微动摩擦试验中,摩擦副表面的微凸体在挤压力和剪切力的作用下被磨平产生磨屑,磨屑随摩擦往复运动在对偶球接触面分布扩散,形成第三体层,即摩擦转移膜.在摩擦过程中,所形成的第三体层发挥了固体润滑的效果,并且将DLC薄膜和GCr15钢球摩擦副本身的异种物质之间的摩擦转化为相同物质之间的摩擦,有效地减少了摩擦对偶之间的摩擦磨损.

Fig.8 Optical microscope morphology of the wear scars for the GCr15 ball and the EPMA of the wear tracks for the DLC film图8 GCr15钢球磨斑光镜全貌和DLC磨痕EPMA结果

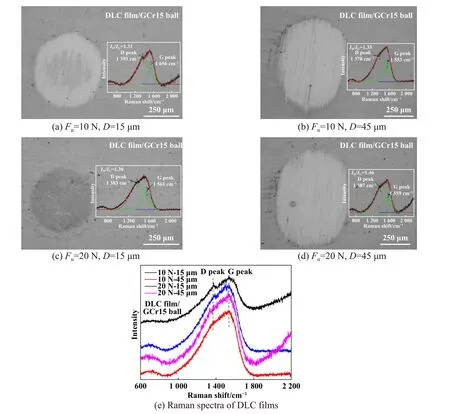

拉曼(Raman)光谱是1种散射光谱,其散射是由极化率变化的分子振动产生的,可以获得材料的能级信息,因此常作为获取碳相键合信息的1种方法[20].为研究DLC薄膜在微动摩擦试验过程中是否发生了碳相键合的变化,分别对法向载荷为10和20 N,位移幅值为15和45 μm的4条磨痕进行了拉曼光谱测试,如图9所示.将DLC薄膜的拉曼光谱选取函数拟合后,原在1 500 cm-1附近的宽峰会呈现为2个峰,分别为位于1 580 cm-1附近的G峰和位于1 360 cm-1的D峰[21-22].G峰是sp2C-C杂化键存在的象征,D峰则是sp3C-C杂化键存在的象征,石墨微晶粒的形态会影响D峰和G峰的形状及位置.D峰和G峰的相对强度比ID/IG可用于判断DLC中sp3杂化键的含量,比值较小则意味着杂化键比例较高.在同一载荷下,位移幅值增加,G峰变宽且向低波数移动,此外,DLC薄膜的ID/IG值增大,说明其中部分sp3杂化键转变为sp2杂化键,且sp2杂化键键角的无序度变高,所形成石墨化的尺寸增大.在同一位移幅值下,在载荷较小时,ID/IG值改变不大,在载荷较大时,ID/IG值增大明显,说明位移幅值的增加有利于DLC薄膜石墨化的形成,而较大的载荷可以促进DLC薄膜石墨化的形成,但当微动状态处于部分滑移区时,增加载荷对于促进石墨化并无太大的作用.石墨化的形成有利于摩擦磨损的减小.

Fig.9 Optical microscope morphology and Raman analysis of DLC films under different working conditions图9 DLC薄膜在不同工况下的光镜形貌和Raman分析

3 结论

a.法向载荷和位移幅值均会影响DLC薄膜微动运行状态:增加位移幅值有利于微动摩擦状态由部分滑移区转向完全滑移区;而增加法向载荷会阻止完全滑移的发生.

b.DLC薄膜/GCr15钢球摩擦副微动磨损机制:在部分滑移区,以黏着磨损为主、伴有少量磨粒磨损;在完全滑移区,主要以磨粒磨损和氧化磨损;且增加法向载荷会加剧氧化磨损的程度.

c.摩擦转移膜影响DLC薄膜微动磨损机制:磨屑在挤压和剪切作用下于摩擦接触面形成第三体层发挥润滑作用;而增加位移幅值有利于形成致密的碳质转移膜来隔绝摩擦副的直接接触起到减摩抗磨的作用.

d.法向载荷和位移幅值影响DLC薄膜的石墨化程度:增加位移幅值和法向载荷均促进DLC薄膜中的sp3杂化键向sp2杂化键转化;石墨化进一步助力减摩抗磨.

e.DLC薄膜的微动运行状态和磨损机制可通过调控法向载荷及位移幅值而控制,为减缓、甚至消除紧密接触的机械部件微动损伤提供了重要的指导意义和工程价值.