含能材料摩擦特性的研究进展与展望

何洪途 ,朱朋哲 ,刘 睿 ,曹志民 ,柴传国 ,余家欣 ,银 颖*

(1.西南科技大学 制造过程测试技术教育部重点实验室,四川 绵阳 621010;2.北京理工大学 机械与车辆学院,北京 100081;3.北京理工大学 机电学院,北京 100081;4.中国工程物理研究院化工材料研究所,四川 绵阳 621999)

含能材料通常是指高能量密度、可瞬间释放出巨大能量的含能物质,如各种武器系统的炸药与发射药、航天发动机的固体推进剂等[1-2],因此,含能材料通常作为现代化国防尖端武器装备与系统的动力与威力能源,是国家现代化武器系统和国防威慑力量的物质基础[3-4].以炸药为例,常见的炸药分为单质炸药[例如黑索金(RDX)、奥克托今(HMX)、2,4,6-三硝基甲苯(TNT)、六硝基六氮杂异伍兹烷(CL20)]以及混合炸药[例如以高能炸药晶体、高聚物粘结剂、增塑剂和钝感剂等组成的高聚物粘结炸药(Polymer-bonded explosive,PBX)],而PBX炸药由于其爆轰能量高、安定性能好、力学性能好以及安全性能高等特点,被广泛应用于现代武器装备系统.然而,在含能材料的整个生产加工乃至使用等全寿命周期过程中,由于存在含能材料与同质材料或与异质材料之间的摩擦作用,从而显著地增大了含能材料的破坏、变形或意外点火的可能性(图1).例如,在含能材料的切削或车削过程中,含能材料面临着与加工刀具之间的摩擦剪切作用,从而可能出现含能材料破碎和大尺寸变形,甚至出现意外点火,从而直接影响含能材料的安全性[5-6],因此探明在不同切削或车削加工条件下含能材料界面摩擦机制、材料损伤与破坏机制以及界面摩擦温升的演化机制等,并掌握对界面摩擦温升的主动调控技术,对于含能材料的精密加工与安全加工具有重要的指导意义;在含能材料的造粒过程中,由于搅拌棒或搅拌鼓与含能材料颗粒存在摩擦作用,可能引发含能颗粒界面的摩擦温升,存在一定的安全隐患[7],而掌握含能材料与含能材料以及含能材料与搅拌材料界面的摩擦机制、表面成型质量与界面温度随搅拌条件的变化规律等对于含能材料的安全造粒过程至关重要;含能材料的压制过程同样存在含能材料与含能材料之间、含能材料与模具间的界面摩擦作用[8-9],这需要科学认识含能材料与含能材料界面以及含能材料与模具界面随压制参数(如载荷和速度等)对界面摩擦剪切与材料破坏的演化规律与机制.此外,在含能材料的运输和使用过程中,需要特别关注意外跌落与撞击等意外刺激引起的摩擦热点甚至点火风险[10-11].由此观之,含能材料的摩擦学响应特性是阐释含能材料摩擦安全性的关键共性基础科学问题,科学认识含能材料在不同摩擦条件下引起的界面摩擦机制、材料损伤与破坏机制以及界面温升机制等是含能材料在安全制造与高品质生产过程中需要重点关注的科学问题.截止目前,国内外多次报道了因摩擦剪切作用引发的重大安全事故,造成了惨重的人员伤亡与财产损失.例如,2013年,装药机内乳化炸药受到强力摩擦作用引发爆炸,造成我国某公司33人死亡,19人受伤[12];2019年,作为世界最大炸药工厂,俄罗斯克里斯塔尔炸药工厂由于在炸药生产加工过程中出现了意外刺激点火,引发了剧烈爆炸[13];2022年,法国某军用炸药工厂因生产加工不当引发剧烈爆炸[14].因此,深入认识含能材料在不同条件下的摩擦特性,对于全面提升含能材料安全性的科学评测与有效防控能力具有重要的工程意义[15].

Fig.1 Tribology issues of energetic materials during various process图1 含能材料在不同过程中的摩擦学问题

从含能材料摩擦点火甚至是引起燃烧或者爆炸的过程来看,含能材料界面的摩擦力做功是最主要的能量来源,摩擦力做功过程引起的材料破坏或者摩擦温升是影响含能材料安全性的核心问题,一旦含能材料界面的摩擦温升满足点火、燃烧或者爆炸等条件,含能材料的安全问题就会更加凸显,这也是区别于其他常见材料,含能材料摩擦学研究需要关注的重点内容之一.为了提升含能材料摩擦安全性的科学认识,含能材料的摩擦安全性问题也被编入科学出版社出版的《10 000个科学难题·制造科学篇》[16].数十年来,随着含能材料摩擦学的逐步发展,人们逐渐认识到低幅值应力(数百MPa)、长脉冲时间(几百µs至ms级)的非冲击载荷作用是引起含能材料意外刺激点火的根本原因[17-18],而在这些作用中,含能晶体界面摩擦作用成为引发含能材料点火的主导机制之一[19],因此,含能材料摩擦学的相关研究逐渐成为国内外学者研究的重点.由于含能材料的摩擦学问题贯穿于多种加工或使用过程,因此含能材料摩擦学研究也存在多种研究对象,例如,从材料目标来看,含能材料表面的摩擦包括含能材料与约束壳体之间的摩擦、与含能材料界面的摩擦、与填充材料(包括粘结剂、降感剂、增塑剂和其他助剂[20-21])界面的摩擦以及填充材料与填充材料界面的摩擦等.从摩擦配副的接触尺度来看,含能材料表面摩擦主要包括宏观尺度下的面-面摩擦,由于材料表面在微纳尺度下存在多个微凸体,深入揭示单个微凸体与含能材料表面间的微观摩擦行为也有助于深入理解含能材料的摩擦机制[22].由此观之,作为含能材料摩擦安全性评估的重要内容,探明含能材料的表界面摩擦行为机制与主动调控方法、炸药界面摩擦热点形成与点火机理等,这些基础性认识对于含能材料的安全性提升、含能材料配方的科学设计、工艺控制及意外事故预防等都具有重要意义.

随着含能材料摩擦学的快速发展,针对含能材料摩擦系数、摩擦热点和摩擦行为主动控制等一直是基础科学研究的研究热点与难点,而与摩擦感度相关的含能材料摩擦学研究技术方法与装备研发逐渐成为工程应用的研究重点.近年来,国内外在含能材料摩擦特性研究方面已取得了一定的研究进展,关于国内含能材料相关的专利技术申请和授权进展情况,可以参考文献[4,23]提供的相关数据(截止到2019年);关于含能材料摩擦感度和热点的研究进展,可参考近几年的相关中文综述论文[24-27].随着近年来国际形势的快速变化,我国综合国力的增加,以及我国对含能材料摩擦学相关研究的大量需求,重点推进含能材料摩擦学研究的相关理论技术与装备研发,对于提升我国国防与军工实力、加快尖端武器装备与技术的发展具有重要的战略意义.为此,本文作者就国内外有关含能材料摩擦学研究技术、含能材料摩擦机制与主动控制等方面进行了详细的评述,以期为将来研究工作提供理论参考与技术指导.

1 含能材料摩擦学研究技术方法

1.1 面向摩擦感度的工程测试方法

作为含能材料安全性工程评估的关键指标之一,含能材料摩擦感度是国内外学者的主要研究内容.在传统的炸药摩擦感度工程试验中,通常对炸药施加强烈而又短暂的机械摩擦功(接触压力通常为100~500 MPa),然后结合炸药在摩擦作用下产生的颜色、冒烟和声响等变化来综合判断炸药试样发生点火的难易程度,并采用炸药样品发生点火数量百分比的形式评价炸药的摩擦感度[28].当前国内外的含能材料摩擦感度仪主要包括柯兹洛夫摩擦摆和大型摩擦摆等[29-30],而前者是国内目前应用较多的摩擦感度仪[31].值得注意的是,摩擦摆是利用摆锤降落到底部时的瞬时冲击力对摩擦副进行加载,该加载过程存在摩擦平均载荷和速度不均匀的问题,为此,美国圣地亚国家实验室的Phillips等[32]最近采用了程序控制的伺服电机替代传统的凸轮机构和电机,大大提升了炸药在摩擦过程中载荷和速度的控制精度,因此该摩擦感度试验机被称为“伺服BAM”.

为了满足不同条件下的摩擦感度测试需求,国内外相关研究机构已经研制了不同需求下的测试技术方法与装备.例如,2019年,北京理工大学王建研究团队研制出了1种纵向压力连续可调的摩擦感度测试仪[33],克服了传统摩擦感度测试中压力难以调节的问题,从而提高了测试效率.又如,为了克服单次测试样品数量较少的问题,2020年,中北大学常双君研究团队[34]将大量测试样品同时平铺在摩擦板,通过对摩擦板上所有测试样品同时进行摩擦测试,极大地提高了测试效率,而法向压力的大小范围为0~1kN,能很好的保证样品在测试过程中出现冒烟、点火等现象;在数据处理方面,该团队利用50%和10%发火点的2种方式来表征不敏感单质炸药的摩擦感度数值,该方法能很好地区分不同含能材料的摩擦感度.再如,为了克服现有测试技术中自动化程度不高的问题,2021年,西安电子科技大学弓树宏研究团队研制出了新型数字式自动摩擦感度测试系统[35],其特点是集成了感度测试装置、控制与检测装置,各部分装置的协同工作极大地提升了含能材料摩擦感度的测试效率及智能化.

尽管现有装备能满足特定条件下的摩擦感度测试需求,但是这些测试方法通常比较单一,尚不能从多个角度来全面认识含能材料摩擦学的相关本质,例如摩擦过程中炸药动摩擦系数、摩擦力和摩擦温升等多物理参量的变化规律等[36-37].此外,目前关于摩擦感度中炸药的点火机制有待进一步明确,这是因为目前相关研究缺乏诸多量化数据支持,导致摩擦生热诱导炸药点火的计算结果与实际测试结果存在偏差[38],因此,炸药摩擦感度测试过程中多物理参量的精准测量成为未来相关测试设备及其研发的关键技术基础.值得注意的是,在传统摩擦感度的工程测试中,判断炸药摩擦响应特性的方法主要是通过炸药的颜色、气味、冒烟以及声响等变化,该方法主要依赖于工程操作人员的主观感官判断和经验,而当炸药界面局部发生小范围的点火现象或者局部点火最终未成长为炸药整体的爆炸时,这种判断方法不再适用.另一方面,当前对于含能材料摩擦点火的临界判据也缺乏科学认识,包括含能材料在摩擦过程中的动摩擦系数、摩擦热点形成的演化规律与机制等.

1.2 面向摩擦系数的基础研究方法

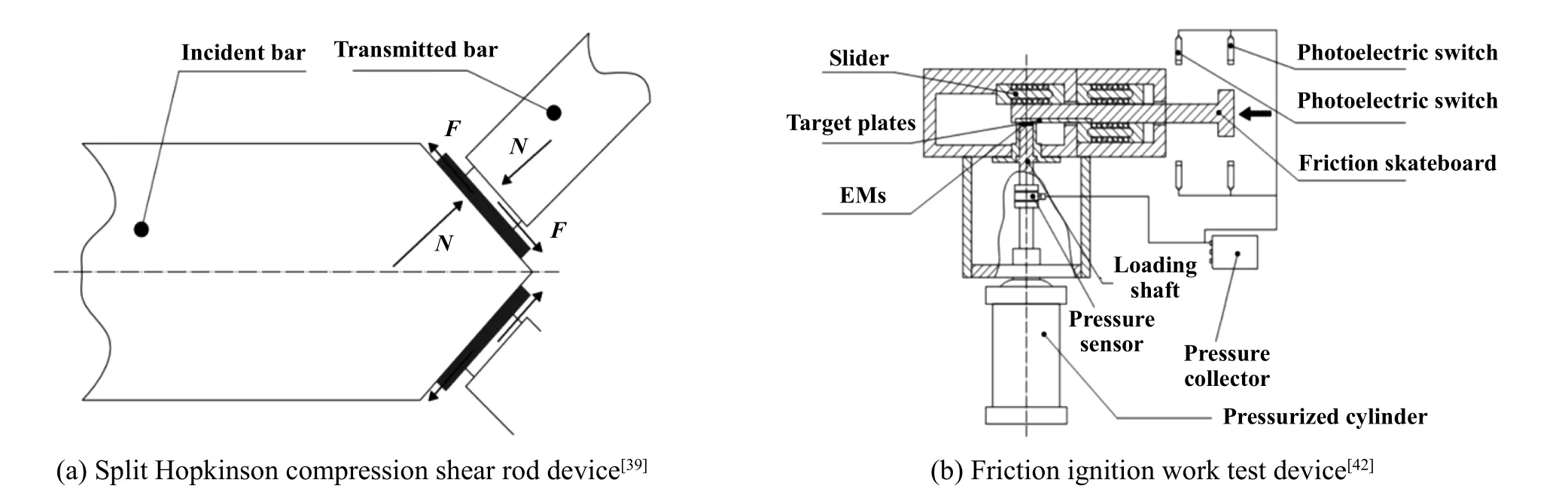

作为衡量含能材料摩擦做功的关键参量之一,揭示不同条件下含能材料摩擦系数的演化规律与机制具有重要的科学与工程意义.为了揭示含能材料的摩擦响应机制,国防科技大学卢芳云等[39]利用分离式霍普金森压剪杆测量了含能材料的动摩擦系数.该测试装置主要将传统分离式霍普金森杆的入射杆后端面改造成楔形面及其对应的透射杆[图2(a)].由于入射杆端面的运动会对测试样品形成压力和剪切力的复合式加载,因此可以得到含能材料在摩擦过程中的动摩擦系数.此外,为了揭示单个微凸体与含能材料表面的微观摩擦行为与机制,纳米压痕仪、纳米划痕仪等微观摩擦学试验测试装备也被用于含能材料的微观摩擦学特性测试[40-41].

Fig.2 Schematic diagram of new test devices to reveal the friction mechanism of energetic materials(EMs)图2 用于含能材料摩擦机制研究的新型装置示意图

1.3 面向摩擦热点的基础研究方法

在含能材料的摩擦过程中,摩擦力做功的能量会部分转化成热量,当产生的局部热量达到一定条件时(如达到其点火温度时),会引发含能材料的点火甚至爆炸.因此,研究含能材料在摩擦过程中局部热量形成的时空特性以及功-热转换机制,是含能材料摩擦热点研究的重要内容.为了精确测量含能材料在摩擦试验条件下发生点火爆炸的时间点及摩擦功值,北京理工大学高俊等[42]研制出了包括正压力测量、摩擦速度测量和摩擦装置的含能材料摩擦点火做功的测量装置[图2(b)],该装置不仅可以测量含能材料试样在摩擦滑动过程中的实时滑动速度,还能利用2对光电开关来测量从开始摩擦到点火爆炸的有效摩擦距离,为含能材料在摩擦过程中的功-能转换以及安全性评估提供了新思路.最近,美国德州理工大学Neuber等[43-44]借助高速红外相机,研制了1种原位测试界面摩擦系数和摩擦温升的新型摩擦感度测试装置,该装置利用气动活塞作为驱动装置,使安装在柱塞末端的含能材料样品可以加速进入旋转盘[图3(a)].通过放置在工字钢柱塞部分和样品架之间的薄橡胶板调节气动活塞的冲击时间,而通过独立改变最初供应给活塞的压力和圆盘的速度,可实现较大摩擦参数范围内的测试条件.此外,利用高红外透过率的蓝宝石作为摩擦对偶材料时,可获得滑动界面的载荷、摩擦力和摩擦系数[图3(b)],还可实时地观测含能材料界面摩擦热点随摩擦时间的变化情况[图3(c)].该装置可实现高时间分辨率(百μs级)和高空间分辨率(mm级)的含能材料界面摩擦行为与摩擦热点的实时原位测量,为深入揭示含能材料界面动摩擦系数变化、摩擦热点形成机制以及摩擦点火机制等提供了全新的研究思路.

Fig.3 The newest friction sensitivity test device produced by United States and its test results[44]图3 美国最新研发的摩擦感度测试装置及其试验结果[44]

1.4 面向其他摩擦特性的基础研究方法

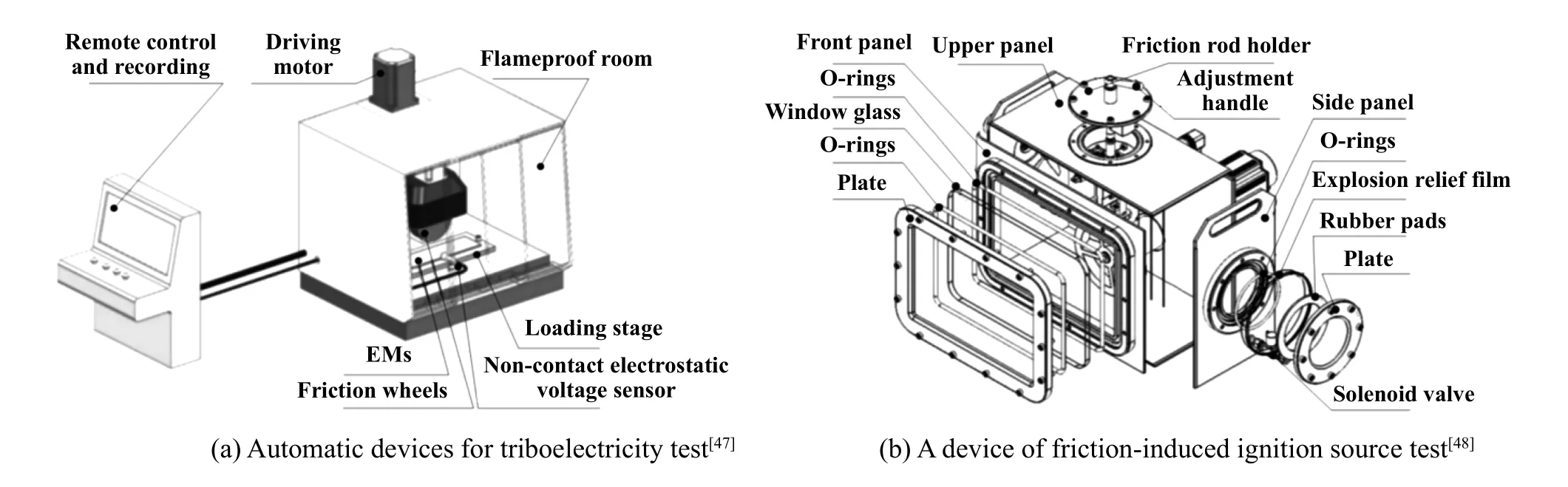

摩擦刺激作用下含能材料点火的过程不仅仅包括摩擦力做功和摩擦热点形成,还包括含能材料摩擦损伤、摩擦化学反应、摩擦起电、摩擦声音和摩擦诱导点火引起的环境气体微量变化等多种物理化学现象的变化过程[45-46].因此,深入认识在摩擦条件下炸药多参量演变规律与机制,对于揭示在热学-力学耦合、甚至热学-力学-化学耦合作用下的炸药摩擦点火机制具有重要意义.为了评价含能材料与典型接触物相互接触后的静电安全水平,并克服传统手动人工摩擦方式的摩擦频率与载荷不稳定以及测量精度差等缺点,中国工程物理研究院化工材料研究所钟敏等[47]研制出了1种自动式摩擦起电及测试装置[图4(a)],其工作原理是利用放置在靠近含能材料的静电传感器探头来测量摩擦过程中含能材料表面的静电压,从而评价含能材料的摩擦起电特性.最近,应急管理部天津消防研究所王玥等[48]研制了1种机械摩擦点火源测试装置[图4(b)],该装置利用摩擦盘转速和正压力来调控材料界面的摩擦能量,同时借助温度传感器和氧浓度传感器分别检测摩擦过程中密闭环境腔体内温度和可燃性气体浓度的变化,该装置与方法对于含能材料摩擦学原位分析、摩擦点火机理分析及风险预测等起到重要的支撑作用.

Fig.4 Schematic diagram of triboelectricity and friction-induced ignition source test device图4 用于摩擦起电和机械摩擦点火源测试的装置示意图

由于炸药在摩擦刺激作用下的意外点火与爆炸问题是1个涉及摩擦学、力学、热学和化学等多学科交叉的前沿科学问题,因此,要想全面揭示多种物理化学参量在炸药摩擦点火与爆炸过程中的演化规律与机制,就必须对这些关键参量进行原位、实时地观测.为此,具有多种常见的摩擦学原位测试技术方法与装备,例如,利用透射电镜进行原位和实时观测晶体在摩擦过程中的晶格损伤[49]、利用红外或拉曼光谱实时观测材料在摩擦过程中的化学反应[50-51]、利用声发射装置监测摩擦过程的声音变化[52]等原位测试技术,均可为炸药摩擦过程的多因素原位测量提供一定的参考,而如何实现在多环境因素耦合作用下的多物理参量动态实时测量,将依赖于新型含能材料摩擦学装备的进一步研发.

1.5 基于仿真计算的分析方法

不仅仅是试验技术研究,数值模拟计算也被广泛应用于含能材料摩擦学研究.国内外许多学者已采用有限元方法研究含能材料的摩擦学问题.然而,传统的有限元或者扩展有限元方法难以解决含能材料在摩擦过程中可能出现的材料大变形等问题,为了克服这一问题,基于内聚有限元方法(Cohesive finite element method,CFEM)被广泛应用于分析含能材料的摩擦热点形成等过程与机理[53-54].CFEM的优点是在满足有限元模型的网格密度、网格聚合刚度以及材料热力学方程的条件下,可以分析每个有限元单元的贡献以及裂纹面的摩擦热,因此有利于分析含能材料在微观条件下的摩擦变形和摩擦热点形成机理.作为1种无网格的计算方法,平滑粒子流体力学(Smoothed particle hydrodynamics,SPH)以单个材料粒子进行计算[55],计算的精度较高,因此常用于计算含能材料的爆炸过程,但是其仿真过程需要涉及大量颗粒,计算量较大.此外,分子动力学模拟(Molecular dynamics,MD)以单个分子或原子为基础进行计算,常被用于含能材料在摩擦过程中的热学-力学-化学耦合作用的相关机理研究.目前常用于MD模拟计算的势函数包括传统力场和反应力场(Reactive force field,ReaxFF)[56].ReaxFF-MD模拟计算的优势在于可模拟分析摩擦过程中的热学-力学-化学耦合作用机理,因此其可以模拟分析在不同摩擦环境与接触条件下含能材料的材料变形和界面热点形成机理[57].此外,为了提高含能材料晶体结构特性等的描述准确性,考虑了范德华引力项的新型ReaxFF力场[58],也被用于模拟含能材料的摩擦机理分析.

2 含能材料摩擦特性及其主动控制

摩擦作为诱发含能材料点火的主要方式之一,含能材料在不同条件下的摩擦特性与作用机理仍不清楚,具体包括含能材料的摩擦系数、含能材料摩擦热点和摩擦的主动调控等,阻碍了对含能材料表面摩擦点火机制的清晰认识,导致难以从理论上对摩擦界面体系的合理设计进行科学指导.为此,作者在本部分中将针对这三方面研究内容取得的理论进展分别展开论述.

2.1 含能材料界面摩擦系数

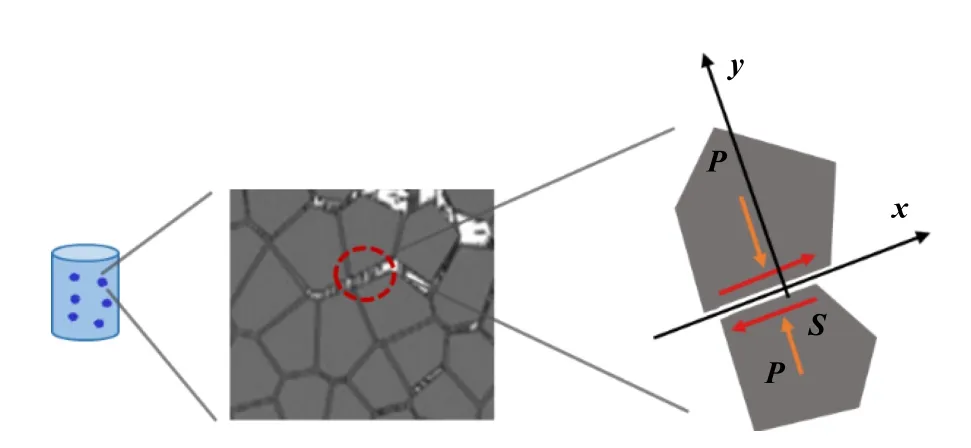

根据含能材料摩擦点火热点学说,含能材料摩擦点火重要能量来源为含能材料裂纹间摩擦生热作用,因此,可用含能材料摩擦热点形成的基本物理模型来描述其点火行为[26,59],如图5所示.以PBX炸药为例,在其微小结构单元中的微裂纹界面间主要包括2个作用力,即法向力P和剪切力S,当剪切力大于裂纹界面的静摩擦力时,裂纹界面将出现滑动摩擦并由此产生局部的热量,若裂纹宽度为2lf,则可建立炸药微小单元摩擦细观热点一维模型的偏微分方程:

Fig.5 Basic model of crack friction hot spot generation process[59]图5 含能材料摩擦热点形成的基本模型[59]

式中:T为绝对温度(K),kf为热传导系数[W/(m·K)],Cf为材料热容[J/(kg·K)],α为比例因子,µd为动摩擦系数,为垂直于裂纹面方向上的粒子速度梯度,ρf为材料质量密度(kg/m3),∆H为爆热(J/kg),Z为指前因子(1/s),EA为活化能(kJ/mol),R为气体常数[J/(K·mol)],t为时间(s).从公式(1)可以看出,含能材料的热传导、热分解过程以及摩擦力做功过程是导致含能材料界面局部温升的重要因素,而在界面温升的前期,含能材料界面摩擦力做功是整个系统的能量来源[14],也是导致界面热点形成与晶体发生热分解的关键因素,由此可见,要想调控含能材料界面摩擦热点的初始形成过程,就必须科学认识含能材料的动摩擦系数及其演变规律与机理.

为了获取炸药的动摩擦系数,国防科技大学卢芳云团队[60-61]借助分离式霍普金森压剪杆发现摩擦对偶为不锈钢时,高聚物粘接炸药(PBX)药片界面间的动摩擦系数并非恒定值,在摩擦过程中,PBX中粘结剂出现了结构破坏,而PBX中炸药晶体颗粒出现了脱落,这些现象导致了PBX炸药界面的摩擦接触面积增大,从而使得动摩擦系数随着摩擦过程的进行从初始的0.09逐渐增大至0.14.美国劳伦斯利佛莫尔国家实验室Hoffman等[62]发现,在接触压力为1.7~5.3 MPa和滑动速度为5~500 mm/min的加载条件下,LX-04-1与铁或氧化铝的摩擦系数为0.6~0.8,而在相同载荷和最大滑动速度为1 m/s时,PBX-9011与氧化铝(6061-T6)以及Comp B-3与氧化铝(6061-T6)的摩擦系数分别为0.25和0.80.中国工程物理研究院流体物理研究所赵继波等[63]发现某浇注PBX炸药界面的动摩擦系数与摩擦对偶材料以及加载速率等密切相关,当摩擦对偶为铝合金时,炸药界面的动摩擦系数为0.166~0.176,并且该数值不会受到冲击加载速率的影响;当摩擦对偶为橡胶时,炸药界面的动摩擦系数随着摩擦过程的进行而不断增大,最大动摩擦系数范围为0.281~0.344,该动摩擦系数的数值与冲击加载速率密切相关;当摩擦对偶为炸药时,炸药界面的动摩擦系数随摩擦过程的进行先逐渐增大,随后由于炸药内部结构出现损伤,炸药界面的动摩擦系数会出现降低的现象.

由于含能材料表面在微纳尺度下存在多个微凸体,深入揭示含能材料的微观摩擦行为有助于深入理解含能材料的摩擦机制.美国洛斯阿拉莫斯国家实验室Bennett等[59]利用裂纹界面摩擦生热的细观模型分析时发现了局部热点发生在裂纹作用面的微纳米尺度范围.美国陆军研究实验室Bilyk等[64]对剪冲试验下的炸药摩擦热点进行了数值模拟分析,验证了裂纹界面的摩擦热点出现在微纳米尺度范围.国防科技大学覃金贵等[65]借助无套筒分离式霍普金森压剪杆(SHPB)研究摩擦点火过程时发现,炸药界面局部热点随着炸药界面的正压力和相对滑动速度逐渐增大,同时指出炸药界面的摩擦热点集中出现在裂纹附近的微纳米尺度范围.因此,深入揭示含能材料在微观尺度下的摩擦行为,有助于全面认识含能材料的摩擦特性演化规律和摩擦热点形成机制.

值得注意的是,上述试验结果虽然有助于含能材料界面摩擦热点模型的构建,但这些试验样品都是PBX药片或药柱.从材料对象来看,PBX包含了炸药晶体以及填充物(如粘结剂),上述试验现象是针对含能晶体和填充物的总体反映,而未能正确区分含能晶体与填充物.从炸药摩擦热点模型来看(式1),在摩擦力做功这一项,现有的模型计算中通常假设含能材料的动摩擦系数为恒定值,但试验测试结果却表明含能晶体的动摩擦系数并非恒定值,其数值大小与摩擦过程中的摩擦对偶、载荷和速度等因素密切相关[60-63].早在1976年,英国卡文迪许实验室Amuzu等[66]发现太恩(PETN)晶体与PETN晶体、黑索金(RDX)晶体与光滑玻璃和β-奥克托今(HMX)与光滑玻璃之间的动摩擦系数分别为0.4、0.35和0.55,但是后来Wu等[67]发现在相同的法向载荷条件下,这些界面的动摩擦系数仅为0.25,并认为该差异可能源于2个试验的不同加载过程.最近,西南科技大学曹之鸿等[41]借助纳米划痕仪,初步研究了金刚石探针与β-HMX界面的微观摩擦系数随着载荷和滑动速度的变化规律,当载荷逐渐增大时,β-HMX界面的微观摩擦系数从0.38增大至0.82,而界面摩擦系数随滑动速度的变化不明显,进一步分析表明,界面的微观黏着摩擦对界面动摩擦系数的贡献大于界面的犁沟摩擦.中国工程物理研究院银颖等[68]借助纳米划痕仪,系统地研究了金刚石探针与β-HMX界面摩擦系数随划痕载荷、划痕速度、划痕方向以及β-HMX不同晶面的变化情况,试验结果表明,β-HMX界面摩擦系数随着划痕载荷的增加呈现出先降低后增加的趋势,同时β-HMX(110)面存在非常显著的摩擦各向异性,但β-HMX(011)面的摩擦各向异性变化不明显(图6),这些研究工作为深入揭示β-HMX晶体界面的摩擦点火机制研究提供了崭新的研究思路.值得注意的是,炸药晶体通常有多种晶型(例如HMX有α、β、γ和δ这4种晶型),不同炸药晶体晶型具有不同的化学结构,这将改变炸药晶体或PBX炸药的摩擦特性,因此揭示不同炸药晶体晶型与其摩擦系数的相关性,并揭示炸药晶体、填充物等单一含能材料摩擦系数演化规律与PBX整体摩擦系数演化规律的相关性,这将是未来含能材料摩擦学研究的重点内容之一.

Fig.6 Nanoscratch experiment on β-HMX surfaces and the anisotropy of friction coefficient with various scratch directions[68]图6 β-HMX表面纳米划痕试验及其摩擦各向异性规律[68]

通常情况下,材料摩擦系数与其所在的环境因素密切相关.例如,大量研究表明,材料的动摩擦系数与摩擦诱导材料损伤特性与其所在环境的温度与湿度密切相关[69-74].对于含能材料而言,由于含能晶体的熔点较低,含能晶体在摩擦过程中所产生的热点很快就会接近其熔点.当局部的摩擦热点形成后,局部的高温可能会改变炸药自身的力学性能(如硬度和弹性模量).例如,南京理工大学肖继军等[75]通过分子动力学模拟发现HMX的N-NO2键长是决定晶体机械感度的关键参数,但是N-NO2键长随着温度的增加而增大,与此同时,HMX的拉伸模量、体积模量和剪切模量随着温度的增加出现了显著的降低.当局部摩擦热点形成以后,局部热点温度极有可能反过来影响含能晶体的机械性能,材料机械性能的改变是影响HMX摩擦行为和摩擦热点形成的首要因素[76],因此,揭示环境温度作用下的力-热耦合作用对含能材料摩擦特性和摩擦热点形成的影响规律与机理,将是未来含能材料摩擦学研究的重点内容之一.另一方面,潮湿环境中的水分子也将显著影响材料的摩擦特性.例如,哈尔滨工业大学宗文俊等[77]利用反应力场的分子动力学模拟发现纳米尺度下界面水分子能抑制金刚石刀具和HMX之间的C-O亲和力,降低HMX界面的摩擦生热,提升切削界面的热稳定性.通过揭示潮湿空气中水分子对含能材料在摩擦条件下摩擦特性的影响规律与机制,有助于实现对含能材料加工、贮存等过程中的主动控制,这也将是未来含能材料摩擦学研究的重点内容之一.

环境温度与湿度等因素不仅是影响含能材料在摩擦过程中摩擦系数的重要因素,相关环境的静态处理过程也会改变含能材料的表界面特性,进而改变其摩擦系数[78].作为炸药安定性的重要研究内容,即炸药在不同贮存条件下发生的物理化学特性(如力学、化学和机械感度)改变,同样值得关注.通常条件下,炸药老化的处理试验方法包括自然老化法和加速老化法[79],尽管自然老化法获得的数据更加真实可靠,但其试验周期较长(通常以年为单位),因此以提高贮存环境温度和湿度的加速老化法被广泛应用于炸药的老化处理试验.例如,西安近代化学研究所贾林等[80]发现在71 ℃和65% RH的条件下老化处理52天后,AIX-II药柱中的粘结剂出现了局部破碎脱粘,造成整个药柱的抗压强度降低;南京理工大学李凯丽等[81]发现BR粘结剂在71 ℃加速老化过程中,药柱中的BR粘结剂发生氧化交联作用,使得炸药的力学性能增大但是其机械感度降低;西安近代化学研究所张林军等[82]发现经过71 ℃高温老化处理后,药柱中的钝感剂和粘结剂出现了软化迁移,从而修复了药柱中的微缺陷,并使得RDX基含铝炸药发生燃烧爆炸的概率降低.值得注意的是,尽管炸药老化处理后会出现物理、热学和化学等多种性能的变化,但是其化学和热稳定性的变化并不直接等同于其力学行为的变化.例如,美国劳伦斯•利弗莫尔国家实验室Hoffman等[83]发现加速老化处理后不会改变炸药的力学性能,但会使粘结剂的分子量降低.澳大利亚国防科技部Provatas等[84]发现2,4-二硝基苯甲醚(DNAN)在加速老化处理后的密度变化在4%以内,热稳定性几乎不变,但其弹性模量和抗压强度都随着老化时间出现了明显的降低.由此可见,炸药在加速老化处理后会出现化学结构和力学性能的变化,通常情况下材料结构与性能的变化会导致材料摩擦系数的变化[85,86],而这些变化极易导致材料在撞击或剪切条件下材料机械感度或燃烧爆炸概率出现变化[79,82],从而影响到含能材料的安全性.因此,揭示老化处理对含能材料力学性能,特别是摩擦系数的影响规律,有助于科学认识含能材料界面改性对其力学性能和摩擦特性的影响机理,这也将为炸药在贮存和使用等过程中的安全性和安定性提供全新的研究思路和重要依据.

2.2 含能材料界面摩擦热点

含能材料摩擦热点形成及其演化机制一直是国内外学者高度关注的热点与难点问题,包括美国洛斯阿拉莫斯国家实验室、美国陆军实验室、英国卡文迪许实验室、中国工程物理研究院、国防科技大学、南京理工大学以及北京理工大学等研究机构均开展了大量试验和理论研究工作.早在1938年,Taylor等[87]发现了存在具有爆炸物致敏性的砂砾颗粒,但直到1946-1948年,Bowden等[88-90]才提出砂砾颗粒的摩擦作用导致能量释放的机制,因为试验结果表明,高能炸药与干净基板表面的摩擦作用不会引起炸药的点火,但在具有松散的高熔点砂砾颗粒的基板表面却会引起炸药的点火,而出现能量集中和热点形成的关键因素是炸药中夹带砂砾与其他高熔点材料之间的摩擦相互作用.从摩擦界面来看,引发炸药点火的摩擦作用包括含能晶体与晶体之间的摩擦、含能晶体与约束壳体或容器之间的摩擦以及含能晶体与炸药中砂砾颗粒之间的摩擦作用,然而这些因素的贡献机制尚不清楚[91-92].1970年,Dyer等[93]通过试验证明了炸药点火与砂砾诱导的摩擦相互作用存在强相关性,并指出在炸药的摩擦过程中,除了砂砾与基板之间的摩擦作用之外,砂砾与砂砾之间的摩擦作用是诱发炸药热点形成的重要机制.最近,美国洛斯阿拉莫斯国家实验室Parker等[94]通过对比分析不同接触界面的点火现象时发现,当斜冲击表面是高熔点硬质材料并且摩擦能量聚集在砂砾与基底并形成局部热点时,砂砾-基底的摩擦作用对炸药的摩擦点火为主要贡献机制,而当撞击材料表面具有与炸药相似的硬度时,砂砾-砂砾的摩擦作用将起主导作用,因为此时砂砾-砂砾的摩擦碰撞作用形成局部热点是引发炸药点火的重要机制(图7).可以看出,高能炸药、砂砾和冲击表面的材料特性,例如压痕硬度、导热性和熔点,都将影响摩擦热点的形成机制.揭示这些材料特性对高能炸药药柱或药片界面摩擦热点的形成规律与演化机制以及认识炸药摩擦点火具有重要的科学意义,这将是未来含能材料摩擦学研究的重点内容之一.值得注意的是,从含能材料摩擦热点形成模型(公式1)来看,现有的工程技术研究和基础理论研究未能区分高能炸药晶体和粘结剂,因此,深入研究进而揭示高能炸药晶体与粘结剂界面摩擦热点的形成规律与演化机制,探明这些摩擦热点对炸药药柱或药片在宏观尺度下摩擦点火的贡献机制,也将是未来含能材料摩擦学研究的重点内容之一.

Fig.7 Various ignitions at contact interfaces:(a)low-violence ignition;(b)intermediate-violence reaction;(c)high-violence response[94]图7 不同接触界面出现的可能点火情况:(a)低烈度点火;(b)中烈度点火;(c)剧烈点火[94]

从含能材料的摩擦过程来看,含能材料首先会纳米尺度的局部区域出现热量积聚,随着含能材料热分解反应的发生(式1),局部热点区域会逐渐扩大,并最终引发含能材料的宏观点火与起爆.为了深入分析含能材料微观摩擦热点的形成机理,美国乔治亚理工大学Barua等[95]利用CFEM研究PBX热力学响应特性时发现,含能材料界面摩擦热点形成的能量来源与材料出现变形的阶段密切相关,黏弹性耗散和裂纹界面摩擦生热分别是材料变形初期和后期阶段的主要能量来源.值得注意的是,在摩擦过程中会不可避免地产生含能材料的塑性变形,界面摩擦做功(摩擦功)与塑性变形做功(塑性功)都将影响含能材料界面热点的形成[96].中国科技大学Cai等[97]通过MD模拟发现纳米尺度下炸药晶体的界面摩擦和材料内部的塑性变形都能够产生局部热点,且晶体界面的摩擦距离越大,产生的摩擦热也越大.为了进一步对比研究塑形功与摩擦功对摩擦过程中含能材料界面热点形成的影响机制,美国路易斯安娜州立大学Panchadhar等[98]利用有限元方法和离散元方法相结合的方式模拟分析发现,含能材料界面摩擦功与塑性功的大小取决于粒子团簇对含能材料的撞击角度,摩擦功在撞击后的极端时间内(75ns)快速增大,塑性功在撞击后和热扩散之前迅速增大,由于摩擦功对粒子团簇最终动能影响较大,而对弹性势能和塑性功的影响较小,因此含能材料界面平均温度的大小主要取决于摩擦功,而非塑性功.在含能材料摩擦热点温度较低且没有达到热分解温度时,摩擦功与塑性功对含能材料界面摩擦热点的贡献机制仍待进一步研究,这是因为,一方面,现有研究主要依赖于模拟仿真研究,缺乏真实的试验数据;另一方面,在摩擦过程中含能材料摩擦功与塑性功的演化规律还取决于摩擦载荷、速度、以及摩擦对偶材料,这些参量也将改变界面的摩擦机制及其热点形成机制.

当含能材料界面热点的局部高温达到其热分解温度时,材料化学分解反应也会释放大量能量(式1),这极易造成含能材料的热失控甚至是“点火”.含能材料界面热点形成是1个典型的“热-力-化”耦合作用的过程,在摩擦过程中的相关作用规律与机理较为复杂,同时该过程发生在隐藏的微观界面,难以进行实时的原位检测分析,但是ReaxFF-MD模拟同时考虑了含能材料的热学、力学和化学特性,因此有助于分析含能材料微观尺度热点形成的“热-力-化”耦合作用机制.例如,哈尔滨工业大学宗文俊等[77]利用ReaxFF-MD模拟分析发现界面的水分子能降低金刚石刀具和HMX晶体在摩擦过程中的C-O亲和力,降低HMX界面摩擦热点的形成,从而提升切削界面的热稳定性.可以看出,基于ReaxFF-MD模拟可以实现对含能材料在ps至ns时间尺度的摩擦化学反应过程和摩擦热点的模拟分析,但是将微观尺度的化学反应过程推广到介观尺度甚至宏观尺度,还需降低摩擦化学反应的复杂度,从而降低计算量并保证技术精度.

切削加工作为含能材料安全制造的重要内容,含能材料的切削加工过程存在摩擦生热并诱导点火的风险,因此,如何保证含能材料的加工质量与效率及其加工安全性是含能材料切削加工的重要研究内容.为了突破美国联邦法规限制的高爆炸药的加工限制,美国德州理工大学Woodrum[99]通过对炸药(PBX 9501)的精密切削加工分析时发现,炸药界面切削温度与切削时刀具每分钟切削深度和炸药表面英尺的变化之间存在一致的可重复关系,并发现采用高切速、低切深可优化炸药的精密切削时间,同时最大限度地降低炸药界面温升和切削力.美国堪萨斯州立大学Jackson等[100]提出了炸药在切削加工时切屑形成的基本力学原理,指出在切屑与切削刀具的前刀面开始摩擦之前,不太可能发生爆炸物的过早引爆,并建议切削刀具以20o或者更大的角度进行切削加工,从而最大限度地减少预爆的发生.法国原子能研究中心Picart等[101]通过基于HMX/TATB(1,3,5-三氨基-2,4,6-三硝基苯)的PBX的倾斜冲击试验和有限元仿真方法以及热方程的解析处理,完成了对炸药界面的摩擦热进行量化,最后指出对于任何摩擦材料的加工,界面的温度应该保持在远低于HMX中热爆炸所需的临界温度,否则容易引发安全事故.最近,哈尔滨工业大学宗文俊等[102]利用金刚石刀具对HMX-基PBXs材料进行精密车削时发现,在高切削速度和高切削温度的条件下,HMX晶体与金刚石刀具尖端的摩擦界面是最危险的区域,而为了保证PBX车削加工的安全性,可通过切削温升T与切削速度v的理论模型和切削曲线来区分PBX的安全切削加工参数范围(图8).尽管现有研究指出了含能材料切削加工中摩擦热的形成过程,但是如何科学地阐释含能材料安全加工的临界工艺参数,仍需进一步研究.

Fig.8 Predictive model and experimental results of PBXs safe cutting zone:(a)3D prediction model of heat release rate of HMX-based PBXs chips;(b)contour map of q(v,t)and division of safe turning zone[102]图8 PBX安全切削区预测模型及试验结果:(a)HMX基PBX磨屑的热释放速率的三维预测模型;(b)q(v,t)等高线图和安全切削加工区域的划分[102]

2.3 含能材料界面摩擦的主动调控

根据含能材料摩擦热点理论(式1),如果能降低含能材料界面的动摩擦系数,就可以降低局部摩擦热点的形成,从而降低出现爆炸反应的可能性.由于在材料制备过程中出现的微裂纹、尖锐棱角等缺陷将影响含能材料界面的动摩擦系数,从而影响其摩擦感度,因此通过重结晶、打磨等材料处理方式可以降低或消除晶体中的杂质和缺陷,降低表面的粗糙度,将有利于降低摩擦过程中含能晶体界面的接触压力与动摩擦系数,从而抑制含能材料界面摩擦热点的形成[103].例如,荷兰国家应用科学研究院Heijden等[104]通过控制重结晶过程中的工艺参数,提高了晶体表面的光滑程度,降低了内部缺陷,使得RDX晶体的摩擦感度数值明显下降.韩国首尔大学Lee等[105]采用气体抗溶剂和丙酮处理后发现,HMX的颗粒粒度分布变窄,使得在摩擦过程中的接触应力分布范围变窄,同时得到了HMX晶型中最稳定的β相,这将有利于HMX界面动摩擦系数和摩擦感度的主动控制.另一方面,含能材料的精细化处理可以降低炸药晶体的孔隙率,从而降低材料出现损伤导致局部接触压力增大的可能性,有利于降低其摩擦感度.例如,南京理工大学Gao等[106]发现在某推进剂配方中,使用纳米级HMX的摩擦感度仅为RDX晶体时的2%,并且使用纳米级HMX的推进剂燃速也达到最高.肖磊等[107]发现纳米RDX颗粒对PBX炸药摩擦感度的主动调控性能优于微米级的微纳米RDX颗粒,而当二者混合的质量比比例为5/95时,其摩擦感度比微米级的PBX炸药降低了83.3%.

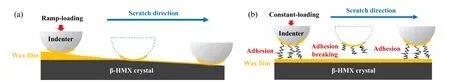

作为摩擦学研究的另一项重要内容,含能材料的润滑是对其摩擦行为的主动调控和改善[108].在炸药配方设计中,润滑体系的引入被证明是炸药降感的有效工艺手段[109].蜡类、石墨和硬脂酸等材料均能显著降低含能材料的摩擦感度.其中,最为常见的炸药降感剂,石蜡对含能材料的降感原理在于对含能晶体的润滑和对摩擦热点能量的吸收,而润滑过程是摩擦降感的先导机制.然而,相比于工艺上使用的普遍性,关于石蜡对含能晶体的内在润滑机制研究却十分有限,且一般是定性或经验性认识.中国工程物理研究院化工材料研究所黄亨建等[110]曾对比了包括石蜡在内的一系列钝感剂对RDX晶体的降感效果,指出钝感剂的铺展系数与其降感效果(RDX撞击感度H50)之间存在线性相关关系,石蜡体现出的铺展系数最高,降感效果最好.中国工程物理研究院化工材料研究所李玉斌等[111]通过撞击试验也进一步证实了石蜡对HMX含能晶体具有优异的降感效果.最近,为了深入揭示石蜡对HMX在摩擦条件下的润滑机制,中国工程物理研究院化工材料研究所李洪涛等[112]借助纳米划痕仪与金刚石探针,发现在变载模式下,相比于干摩擦条件下摩擦系数(0.7),石蜡润滑条件下的摩擦系数明显降低(0.2),摩擦诱导HMX表面损伤降低,同时润滑条件下的摩擦各项异性减弱;而在定载模式下,由于石蜡分子间的相互作用,涂层在摩擦过程中出现黏滑现象(图9).这些试验结果表明,石蜡对HMX的润滑机制与外部载荷的加载方式密切相关.

Fig.9 Schematic drawing show the lubrication mechanism of was on HMX interface under(a)ramp loading and(b)constant loading conditions[112]图9 (a)变载和(b)恒载模式下石蜡对HMX界面的润滑机制示意图[112]

3 研究展望

掌握含能材料界面摩擦特性及其调控方法,确保含能材料全寿命周期内的应用安全性是含能材料摩擦学共同致力的研究目标.尽管目前在含能材料摩擦学研究已经取得一定的进展,但是现在仍然有很多关键的共性基础科学问题与工程应用问题亟待解决.从含能材料摩擦学研究技术与装备的国内外发展现状来看,相关测试技术方法与装备的研究重点将围绕以下几个方面展开:

a.在更广义的含能材料或摩擦学领域,目前已有的研究技术多是面向摩擦作用后的材料、界面结构以及环境等后效分析,虽然能对摩擦学本质有一定的认识,但如何实现原位实时获取含能材料摩擦过程中多参量动态演化,并结合摩擦作用前的清洗、老化处理等样品准备工序对含能材料摩擦特性的影响,对于技术与装备研发仍是巨大挑战,特别是针对含能材料摩擦界面上瞬态微区热点(闪温)的高时空分辨率精确测量,可能是未来相当长时期内的重大技术难题,相关技术和装备研发也将有利于对照或科学认识当前多种摩擦测量过程的本质性认识.

b.通常情况下,材料的摩擦学行为演变不仅包括材料自身物化特性的演变,还包括环境因素(如气氛、电流、温度和湿度等)的改变.对于含能材料而言,除了摩擦系数、摩擦损伤、摩擦化学反应和摩擦热点等摩擦学特性以外,含能材料界面的电流特性以及环境(如气氛、冲击波)的改变同样值得关注.当前的含能材料摩擦学特性研究大多只针对单一的特性进行研究,如何进行多维度摩擦学信息的获取,特别是原位实时地获取这些信息还有待研究.面向高安全性、多维度摩擦学特性的含能材料相关新型智能设备在将来的研究非常值得关注,这将为我国含能材料领域与摩擦学及其相关领域的智能化设备开发与应用指明新的发展方向.

c.现有的研究技术手段通常是基于试验或者数值模拟进行,而试验测试方法的可靠性、仿真模型本构关系或势函数的有效性都属于难点问题.同时,有限元等宏观连续介质力学方法无法从原子尺度分析含能材料摩擦过程的微观机理,而分子动力学方法所能模拟的空间和时间尺度有限.如何将试验技术与多尺度的数值模拟有机结合,凝聚唯象试验结果与跨尺度交叉学科认知的共识,以期实现对含能材料摩擦过程本质变化的全面科学认识,也将是含能材料摩擦学未来的发展方向.

另一方面,从含能材料摩擦学特性与主动调控机制等方向的基础研究来看,未来的研究工作包括以下几个方面:

a.在细化与生产加工(如造粒、压制、机械加工等)过程中,颗粒碰撞、材料表界面损伤、晶体相变、晶体的晶面取向、多物理场耦合刺激以及制造工具与含能材料相容性等将如何影响含能材料表界面的摩擦行为与摩擦安定性?

b.在含能材料及其产品的存储和运输过程中,摩擦过程的载荷(或压力)分布、摩擦速度的变化、摩擦配副的变化、环境温度与湿度变化以及老化失效等复杂条件下,含能材料界面的摩擦行为、摩擦机制和摩擦安全性将如何变化?此外,摩擦起电、摩擦生热和摩擦界面改性等又将如何影响含能材料界面的摩擦行为、摩擦机制和摩擦热点分布?

c.在真实的复杂加工和服役工况下,会同时面临着热、力、电和化学等因素的协同作用,含能材料界面的摩擦行为与摩擦安定性将如何演变?

d.润滑体系能在多大程度上改善含能材料摩擦特性,如何实现定量认识?

e.润滑机理在不同条件下(膜厚、载荷、滑移速率和石蜡分子结构等)的变化规律为何,润滑机理改变的临界条件为何?以及润滑过程究竟怎样影响含能材料界面摩擦热点产生的细观机理?

f.是否可以借助二维润滑材料体系(如石墨烯、MoS2等),或者二维润滑材料与石蜡材料的协同润滑体系对含能材料进行摩擦降感?

——纪念摩擦学创始人乔斯特博士诞生100周年