氧化铈纳米添加剂与商用添加剂的共吸附行为及其协同润滑机制研究

张欢欢,雷 雪,张春丽,宋宁宁,张玉娟 ,张晟卯

(河南大学 纳米材料工程研究中心,河南 开封 475001)

为了应对全球气候变化,对内燃机提高燃油效率和减少污染排放的需求也在不断攀升.高效增压、减摩涂层以及低黏度润滑油等多种节能技术纷纷出现.新技术中更高机械应力、更高速度和工作温度的工况要求使现有的商用内燃机油添加剂难以满足.纳米材料作为提高润滑性能的添加剂已被广泛研究.在许多研究中,纳米颗粒在发动机润滑系统中的应用表明纳米颗粒可以极大地提高发动机的整体性能[1-5].Vardhaman等[6]研究发现将氧化锌、多壁碳纳米管作为商用10W40内燃机油添加剂,使摩擦系数和磨损体积降低32.30%和74.48%.Mohammad等[7]发现,将含有MWCNT(多壁碳纳米管)-ZnO纳米颗粒组合的新型纳米材料添加到5W50内燃机油中可以显著地降低机油的黏度.Ettefaghi等[8]研究发现在SAE 20 W 50中添加质量分数为0.2%的多壁碳纳米管(MWCNTs)可以使润滑油的倾点降低7.4%.

发动机润滑油兼具分散性、清净性、抗氧性、抗磨减摩性和黏度指数调节等诸多性能指标,研究各种功能添加剂与纳米添加剂之间的相互作用机制是开发纳米添加剂发动内燃机油配方的关键问题[9-12].研究发现纳米添加剂与传统减摩抗磨剂之间通过摩擦化学反应而产生显著的协同效应.郭等[12]研究发现铜纳米添加剂可以抑制二烷基二硫代甲酸钼(MoDTC)的氧化,促进二硫化钼摩擦膜的生成,从而产生协同效应.雷等[13]研究发现氧化铈纳米微粒与二烷基二硫代磷酸锌(ZDDP)通过生成的磷酸铈促进了非晶相磷酸盐与氧化铈晶粒之间的结合力,形成了超厚摩擦膜从而显著提高润滑油的减摩抗磨性能,Aldana等[14-15]研究发现WS2纳米微粒与ZDDP也同样发生摩擦化学反应,形成50~60 nm厚磷酸盐包裹二硫化钨纳米片的复合结构摩擦膜.纳米微粒与其他类型商用添加剂,如分散剂、抗氧剂、无硫磷的小分子摩擦改进剂以及黏指剂等不易发生摩擦化学反应,但是由于不同类型添加剂分子结构的不同,对纳米微粒在摩擦副表面的吸附行为将会产生不同的影响,进而影响纳米添加剂的摩擦学性能.Rabaso等[16]研究发现酰胺类无灰分散剂与纳米微粒复配时,纳米微粒无法在摩擦副表面形成有效润滑膜,导致润滑失效,推测是由于分散剂与纳米微粒在摩擦副表面产生竞争吸附,削弱了纳米微粒的吸附沉积,使纳米微粒无法在剪切面形成摩擦膜.然而有关分散剂和纳米微粒在金属表面的具体吸附行为(吸附速率、吸附层厚度、黏弹性)以及竞争吸附的分子结构机制尚未明确,以及其他添加剂对纳米微粒吸附行为和摩擦学性能的影响机理都需要系统研究,为开发纳米微粒的内燃机油配方提供试验基础.

本课题组利用热分解法制备的油胺修饰CeO2纳米微粒,粒径范围为4.5~6.5 nm,表现出优异的减摩抗磨性能[17].利用QCM系统研究CeO2纳米微粒与几种典型润滑油添加剂的吸附行为和吸附膜性能,通过对配伍添加剂摩擦学性能的研究,系统地分析CeO2纳米微粒与几种典型润滑油添加剂在摩擦副表面的吸附速率、吸附膜厚度和吸附膜黏弹性等吸附特性与其摩擦学性能之间的关系,为开发纳米添加剂内燃机油配方提供理论和试验支持.

1 试验部分

1.1 试验材料

纳米添加剂是利用热分解法制备的油胺修饰CeO2纳米微粒,粒径分布为4.5~6.5 nm,表面的油胺修饰剂含量为12%(质量分数)左右[17].基础油为聚-α烯烃(PAO6),由山东青岛润滑材料公司提供,15 ℃时的密度为826 kg/m3,40 ℃时运动黏度为30.6 mm2/s,100 ℃时运动黏度为5.90 mm2/s,石油醚和十二烷均购自阿拉丁试剂有限公司;试验所用清净剂RF1106B和分散剂RF1161 (其中PIB表示聚异丁烯)由新乡瑞丰新材料有限公司提供,减摩剂T403B、抗氧剂T534和黏指剂T602HB由锦州康泰润滑油添加剂有限公司提供.其规格列于表1中,分子结构如图1所示.

Fig.1 Chemical structure of the commercial additive used in the experiment图1 试验所用商用添加剂的化学结构

表1 试验所用商用添加剂Table 1 Commercial additives used in experiments

1.2 试验方法

采用MS-10A型四球摩擦磨损试验机考察所制含CeO2纳米微粒润滑油的摩擦学性能,摩擦副采用标准不锈钢球(GCr15,上海钢球有限公司,中国),直径12.7 mm,粗糙度(Ra)为0.05 μm,洛氏硬度(HRC) 59~64;试验工况为转速1 200 r/min,载荷392 N,温度75 ℃,测试时间60 min,具体过程参照四球测试标准ASTM D2266-01.将CeO2纳米微粒和商用添加剂分别添加到基础油PAO6中,CeO2纳米微粒的添加量按照本课题组之前文章中最优添加量添加[17],添加CeO2纳米微粒的质量分数为0.2%,分散在基础油的光学照片如图2所示,由图2可知,样品放置90天之后依然保持澄清透明且没有样品沉降.商用添加剂的添加量按照添加剂公司推荐的最优添加量添加,添加剂的质量分数为0.5%.

Fig.2 Optical micrographs of CeO2 nanoparticles dispersed in the base oil: (a) the initial configuration sample;(b) the 90 days placement sample图2 CeO2纳米微粒分散在基础油中的光学照片:(a)初始配置样品;(b)放置90 d样品

使用QCM-D设备(QSense explorer extreme temperations,Biolin,Finland)对含配伍添加剂溶液的吸附行为进行测试,由于PAO6的黏度较高,不能通过QCMD流动池.所以选择与PAO6分子结构相同但黏度较低的十二烷作为吸附试验的基础油.试验过程如下:试验前,用洗涤液清洗晶片和流动池,用氮气吹扫干燥.首先,通入十二烷作为基线,并稳定10~15 min,直到Δf值的波动不超过2 Hz,随后,通入制备的样品溶液,并保持吸附约3 h.所有测量均在25 ℃和80 μL/min的流速下进行.

采用三维形貌仪(Contour GT-K,美国Bruker)和扫描电子显微镜(SEM,Gemini500,德国蔡司)观察磨斑表面形貌,采用X射线能量色散谱仪(EDS)分析磨斑表面元素组成.

2 结果与讨论

2.1 商用添加剂与CeO2纳米添加剂复配的摩擦学性能

图3所示为基础油、CeO2纳米添加剂、商用添加剂以及二者复配在PAO6中的摩擦学性能.由图3可知,基础油的摩擦曲线逐渐攀升,三维形貌显示磨斑深陷有犁沟,显示润滑失效.CeO2纳米添加剂使得整个摩擦试验范围内摩擦曲线平稳,结合三维形貌可以看出,磨斑较小且平整,根据前期的研究可知,CeO2沉积的同时利用稀土元素活性促进铁形成致密氧化层,表现出突出的减摩抗磨效应[17],与所有的商用添加剂相比,CeO2同时具有最佳的减摩抗磨性能.相对于基础油PAO6,单独的清净剂、抗氧剂和黏指剂表现出了一定的减摩效应,摩擦系数较基础油分别降低了8.2%、23.5%和16.2% [图3(f)中的红色柱状].而单一的分散剂和有机减摩剂没有减摩效应.对于抗磨性能,除了同样具有无机纳米核的清净剂抗磨性能与CeO2相当,分散剂、减摩剂、抗氧剂和黏指剂这些不含摩擦反应活性元素的有机分子由于无法形成有效的抗磨摩擦膜,抗磨性能都很微弱[图3(g)的红色柱状图].

当CeO2纳米微粒与商用添加剂复配时,只有与减摩剂FM复配时的摩擦系数与单独添加CeO2相当,而与其他添加剂复配时都出现了不同程度的增摩效应[图3(f)中的黑色柱状图].至于抗磨性,除了分散剂,CeO2与其他添加剂复配后的抗磨能力都不同程度优于单独添加CeO2的结果[图3(g)的黑色柱状图].总体来看,CeO2与分散剂复配时摩擦系数最大,比基础油高出33%,同时其磨斑直径是唯一大于单独添加CeO2纳米微粒的,增大了49%,说明分散剂AD与CeO2纳米微粒之间的拮抗效应相当明显,这与先前报道的结果相似[16,18].

2.2 磨损表面分析

通过磨斑的三维形貌和二维曲线可以更直观地发现(图4),基础油PAO6与单一典型润滑油添加剂润滑下的磨斑直径较大,表面有较多且较深的犁沟,且磨痕深度较宽,而对于PAO6+CeO2的磨斑明显减小,且磨损表面的犁沟更浅,对于复合添加剂PAO6+DE+CeO2、PAO6+FM+CeO2、PAO6+AO+CeO2和PAO6+VII+CeO2,磨斑较基础油PAO6明显减小且磨痕宽度和深度较基础油PAO6较小,表明CeO2纳米微粒和这些典型润滑油添加剂之间在提高基础油PAO6抗磨性能方面存在协同效应.然而,PAO6+AD+CeO2润滑下的钢球磨斑均大于PAO6+CeO2,且表面犁沟较深,这说明AD与CeO2纳米微粒之间在抗磨方面存在拮抗效应.

为了分析CeO2纳米微粒与传统典型添加剂之间的相互作用,采用场发射扫描电子显微镜对经摩擦学测试后的钢球磨损表面进行了表征分析.图5所示为钢球磨斑的SEM照片和对应钢球磨损表面特征元素的EDS面分布图,由图5可以发现,基础油PAO6以及单一商用添加剂润滑下的磨斑直径都比较大,同时沿滑动方向,有相对较宽且深的犁沟,氧元素面分布显示氧化严重.显然在摩擦过程中发生了不同程度的黏着、氧化以及磨粒磨损[19].在CeO2纳米微粒的润滑下,磨斑直径大幅度减小,犁沟变浅,同时结合EDS面分布图可以发现,磨斑表面出现了明显的Ce元素的沉积且均匀覆盖在整个磨斑表面,表明生成的CeO2摩擦膜是其产生优异减摩抗磨性能的根本机制.当CeO2纳米微粒与商用添加剂进行复配时,清净剂(DE)摩擦改进剂(FM)、抗氧剂(AO)和黏指剂(VII)与CeO2纳米微粒之间在抗磨性能方面都表现出了协同效应,复配后的磨斑显著减小且更加平滑,EDS元素面分布图显示有Ce元素的明显富集,此外,与清净剂(DE)复配的磨斑表面同时有明显的Ca和S元素的富集,这一结果意味着这4种商用添加剂没有妨碍CeO2纳米微粒在摩擦副表面的吸附和摩擦膜的形成,并且共同参与摩擦化学反应,进而保护磨损表面,显著提高了润滑油的摩擦学性能.只有CeO2纳米微粒与分散剂(AD)复配时表现出了显著的拮抗效应.复配后的磨斑直径没有减小反而略有增大,并且表面犁沟更宽更深.同时磨斑表面没有发现Ce元素的富集,表明AD阻碍了CeO2纳米微粒在钢球表面的吸附,导致CeO2纳米微粒无法在摩擦副表面形成有效摩擦膜,反而形成更加严重的磨粒磨损,导致钢球磨损加剧.

2.3 吸附行为对摩擦学行为的影响

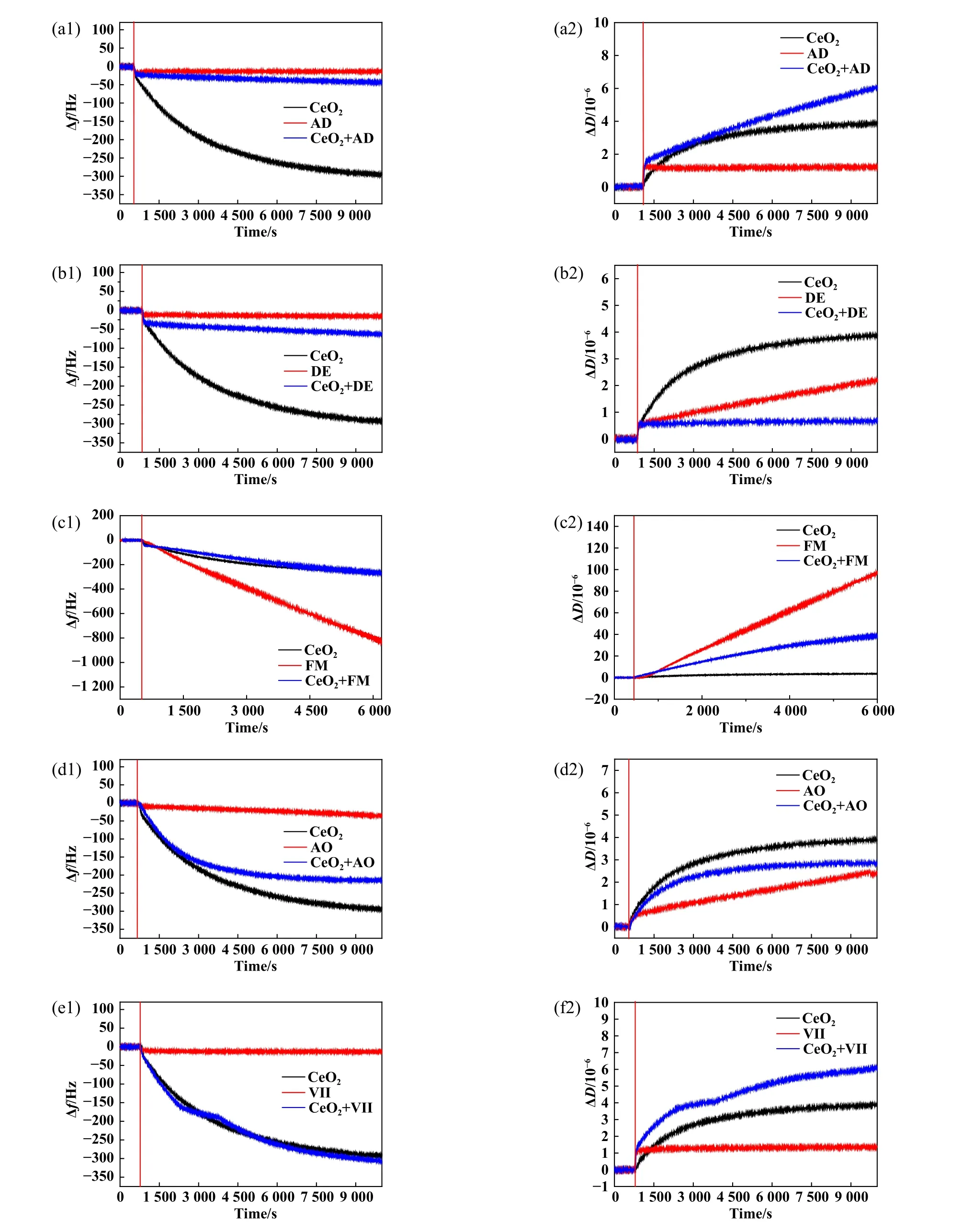

为了分析添加剂的吸附行为与其摩擦学性能之间的关系,采用QCM-D测试CeO2纳米微粒与典型商用润滑油添加剂在十二烷中的吸附行为.

图6所示为不同添加剂在镀金晶片上的吸附频率(△f)和能量耗散因子(△D)的变化曲线.其中红线之前为通入十二烷形成的基线阶段,红线之后为引入添加剂的吸附阶段.单一商用添加剂的吸附行为分为2类,其中1类如分散剂(AD)、清净剂(DE)、抗氧剂(AO)和黏指剂(VII),它们的吸附曲线随着添加剂的引入,迅速达到吸附平衡,呈一水平直线(抗氧剂和清净剂在快速达到平衡后逐渐略有增大),同时其耗散因子也维持在较低范围(1~2×10-6).由此可见分散剂、清净剂、抗氧剂和黏指剂形成类似单层刚性吸附层.摩擦改进剂呈现出完全不同的吸附方式,当流动池引入摩擦改进剂后,直到吸附试验结束,吸附曲线一直处于逐渐增大的趋势,始终没有出现吸附平衡,耗散因子也呈现同样的趋势,且最终值达到了100×10-6,远远大于其他添加剂,显示出多层黏弹性吸附层的特点.CeO2纳米微粒同样为多层黏弹性吸附,在试验中期逐渐接近吸附平衡,吸附频率和耗散因子变化速率逐渐趋缓,其耗散因子最终达到3.78×10-6.

Fig.6 Adsorption behavior of different additives on gold-plated wafers: (a1~e1) adsorption frequency curve (△f);(a2~e2) change curve of energy dissipation factor (△D)图6 不同添加剂在镀金晶片上的吸附行为变化:(a1~e1)吸附频率(△f)变化曲线;(a2~e2)能量耗散因子(△D)变化曲线

当CeO2纳米微粒与商用添加剂复配后,吸附频率曲线值都始终处于商用添加剂和CeO2纳米微粒的吸附频率曲线之间,显示出二者共同吸附的特点.对于形成刚性吸附的分散剂、清净剂、抗氧剂和黏指剂,随分子中烷基链长度的减小(如图1中所示的分子结构,AD分子中PIB烷烃主链超过40个碳;DE表面的长链线型烷基苯磺酸的烷基链最长达27个碳;AO的烷基链仅有6个碳;VII的烷基侧链仅有1个碳)复配后的吸附曲线逐渐接近于CeO2纳米微粒的吸附曲线,说明随分子中烷基链长度的减小CeO2纳米微粒参与共吸附的程度逐渐增大.对于形成多层黏弹性吸附层的FM,复配后的吸附曲线与CeO2纳米微粒的吸附曲线一致.另外,与商用添加剂中的小分子(DE、FM、AO)复合后的耗散因子曲线都介于小分子和CeO2纳米微粒之间,说明二者共同形成的吸附层的致密性同样介于二者之间.值得注意的是CeO2纳米微粒与聚合物类商用添加剂(AD、VII)复配后的耗散因子大于任何单一添加剂,形成了更加疏松的黏弹性吸附层.

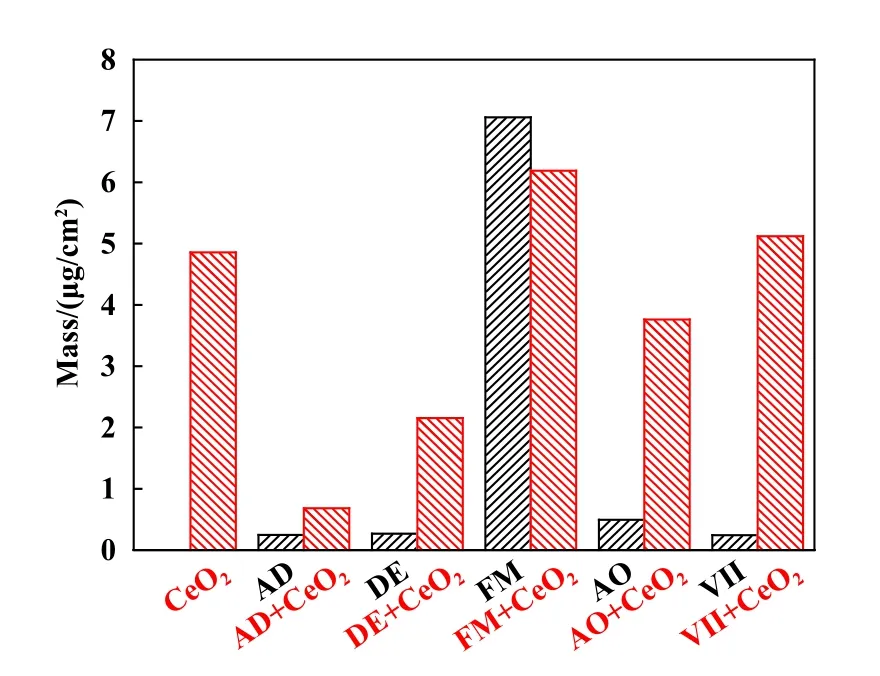

采用QSense软件对图6中的数据进行拟合,得到了不同添加剂的单位面积吸附质量,如图7所示.通过对比分析可知,对于单一添加剂,形成刚性单层吸附层(AD、DE、AO、VII)的吸附质量都比较低.对于复配添加剂的吸附层质量,随着分散剂(AD)、清净剂(DE)、抗氧剂(AO)以及黏指剂(VII)分子中烷基链长度的减小,CeO2纳米微粒参与共吸附的程度增大,复配吸附层的吸附质量逐渐增大.形成多层黏弹性吸附层FM的吸附质量最高,与CeO2纳米微粒复配后的吸附层质量同样也是最大的.分散剂(AD)和黏指剂(VII)都是聚合物类添加剂,但是分散剂分子中的极性端酰胺和多胺基团一旦在金属表面吸附,其中分子量高达1 300的长支链(PIB)部分之间的范德华力就会在金属表面形成厚厚的致密排列隔离层阻碍了CeO2纳米微粒的吸附,导致CeO2纳米微粒不能在摩擦副表面沉积成膜,因而表现出较强的拮抗效应;而黏指剂分子上的多个极性基团有利于CeO2纳米微粒的吸附,二者在抗磨方面仍表现出协同效应.通过吸附质量(图7)和抗磨能力[图3(b)]之间的关联可以发现,CeO2纳米微粒与有机添加剂(AD、FM、AO、VII)复配吸附质量越大的添加剂,形成的摩擦膜抗磨能力越强.而具有无机核的分散剂(DE)与CeO2纳米微粒复配后的吸附质量相比于单独的CeO2纳米微粒有所下降.结合图5中二者复合的元素面分布可知,DE的碳酸钙无机核与CeO2纳米微粒共同形成的摩擦膜比单一的CeO2摩擦膜具有更强的抗磨能力.

Fig.7 Comparison of adsorption mass per unit area of different additives图7 不同添加剂的单位面积吸附质量对比图

3 结论

本文作者利用QCM系统研究油胺修饰CeO2纳米微粒与几种典型的商用内燃机油添加剂,分散剂(AD)、清净剂(DE)、减摩剂(FM)、抗氧剂(AO)以及黏指剂(VII)的协同吸附行为和配伍摩擦学性能.通过分析不同添加剂在摩擦副表面吸附质量、吸附膜黏弹性等吸附特性与其摩擦学性能之间的关系,探讨内燃机油中商用添加剂与纳米添加剂的协效机制.研究结论如下:

a.CeO2纳米微粒在摩擦副表面形成致密CeO2摩擦膜是实现减摩抗磨性能的根本机制,当CeO2纳米微粒与商用内燃机油添加剂复配时,分散剂(AD)妨碍了CeO2摩擦膜的形成,导致其减摩抗磨性能同时低于单一添加剂,表现出了拮抗效应.其他添加剂如清净剂(DE)、减摩剂(FM)、抗氧剂(AO)和黏指剂(VII)都可以同CeO2纳米微粒共同形成摩擦膜,使抗磨性能优于单一添加剂,表现出了协同效应.

b.CeO2纳米微粒与涉及的商用添加剂都能够在金属表面共同吸附.对于趋近于单层刚性吸附的黏指剂(VII)、抗氧剂(AO)、清净剂(DE)和分散剂(AD)来说,随着添加剂中烷基链长度的增大,CeO2纳米微粒参与共吸附的程度逐渐降低.分散剂(AD)分子中分子量达1 300的聚异丁烯(FIB)部分,极大阻碍了CeO2纳米微粒的吸附,使其无法在摩擦副表面沉积成膜,导致了显著的拮抗效应.对于多层黏弹性吸附的减摩剂(FM)促使CeO2纳米微粒在金属表面的吸附显著增大,产生最大吸附质量.

c.CeO2纳米微粒与有机分子添加剂复配的抗磨性能与其吸附层的吸附质量成正比.与减摩剂(FM)复配具有最大吸附质量,其磨斑直径最小;与分散剂(AD)复配的吸附质量最低,导致其磨斑直径大于其他添加剂的复配结果.对于具有无机核的分散剂(DE)与CeO2纳米微粒共同形成的摩擦膜比单一的CeO2摩擦膜具有更强的抗磨能力.