横向与轴向联合载荷作用下螺栓连接松动特性分析

胡 浩,刘信恩,肖世富,刘 源

(中国工程物理研究院总体工程研究所, 四川 绵阳 621999)

0 引言

螺栓连接结构被广泛应用于建筑、电力、化工、航空航天等各个领域。由于振动、冲击、环境温度等因素造成螺栓松动失效带来的安全可靠性问题一直是国内外学者研究的重点。大量经验证明:螺栓松动是一个强烈的状态非线性过程,该过程还伴随着几何非线性和材料非线性的影响,螺栓连接处于不同状态时,其松动机理有明显的区别[1]。

轴向和横向振动引起的螺栓松动问题很早就被广泛关注和研究。Goodier等[2]指出,轴向振动下的螺栓松动是螺纹接触界面间产生滑移致使螺栓结构产生松动。Sakai[3]指出塑性变形是轴向振动初期预紧力下降的主要原因。Liu等[4-5]利用扫描电子显微镜(SEM)和能量色散X射线(EDX)分析了轴向振动后螺纹的摩擦损伤,发现开始由循环塑性变形引起夹紧力迅速减小,后续摩擦磨损造成夹紧力缓慢下降。Nassar和Yang[6-7]利用实验和有限元方法研究了螺栓接头在循环分离拉伸载荷下的非线性行为并探究荷载和预紧力、摩擦因数的水平和位置对夹具荷载和螺栓张紧力变化的影响。20 世纪60年代,Junker[8]通过试验发现横向振动比轴向振动对螺纹连接结构松动的影响更加显著。Pai等[9]开展了大量的试验研究,指出紧固件松动的条件是螺栓头部和螺纹的接触面必须发生局部滑移并积累,或完全滑移。Yang和Nassar[10-12]通过试验和理论分析研究了预紧力、摩擦因数以及材料等对螺栓连接的影响,指出螺纹紧固件的松动取决于激励幅度、螺栓张紧力、螺栓杆的弯曲刚度以及接触面的摩擦因数。2019年,Li等[13]设计了一个正交检验方案来分析影响螺栓松动的因素,获得的影响顺序依次为:初始拧紧力矩、振幅、频率。此外,还设计了2种试样来评估轴向和横向振动条件下的预负荷松弛情况,发现螺栓接头在振动作用下的松动演化过程相似,可分为快速下降和缓慢下降两阶段,但横向振动中预载荷损失更显著。王崴等[14]在螺栓连接松动的有限元分析中也得出相同的结论。在研究螺纹松动的影响因素时发现横向激励幅值越小、初始预紧力越大、螺纹啮合面及螺栓头、螺母承压面摩擦因数越大,螺栓连接结构松动越不易发生。

一直以来,国内外学者都主要集中在单向载荷下的螺栓松动行为的研究,然而实际工程中联合载荷作用情形非常普遍,其作用下螺栓松动的行为也更加复杂,研究却相对稀少。DINGER[15]采用有限元仿真和试验的方法研究了扭转载荷和横向载荷共同作用下螺栓松动行为,表示联合载荷甚至在达到横向载荷的自松动临界之前就会导致自松动。张鹏程[16]设计螺栓组连接件并试验研究横向和轴向联合载荷与单一横向载荷下螺栓松动行为,结果表明联合载荷作用下比与联合载荷横向分量相同的单独横向载荷作用下螺栓松动速率更小。该文的剪切滞回曲线反映螺母承载面已经发生完全滑移,其并没有讨论螺母承载面仅发生局部滑移时联合载荷的松动行为。Yang[17]通过试验研究横向和轴向联合载荷下螺栓松动和疲劳失效的竞争关系,表明在一定工况下的轴向载荷幅值增大会抑制螺栓的松动。联合载荷不同于单向载荷振动,联合载荷会改变螺栓连接接触面的压力分布,从而对螺栓松动速率产生重大的影响。

为了进一步深入认识横向和轴向联合载荷作用下的螺栓松动行为,本文中通过建立考虑螺旋特性的螺栓连接三维有限元模型,系统分析螺栓连接在不同横向和轴向载荷振幅下的松动行为,通过联合载荷与单独横向载荷下螺栓松动行为的对比,揭示联合载荷中轴向载荷对螺栓松动产生的影响;并进一步分析初始预紧力、接触面的摩擦因数对螺栓松动速率的影响,建立能够对联合载荷下螺栓松动临界振幅进行预测的螺栓松动速率相对横向和轴向谐波激励载荷幅值的数学模型,为工程中螺栓松动评估提供理论参考。

1 螺栓连接有限元计算模型与初步验证

1.1 螺栓连接的有限元模型

利用有限元方法研究螺栓连接在横向和轴向谐波激励联合载荷作用下的松动特性。参考基于螺栓螺纹轮廓曲线有限元建模方法[18],编写螺栓参数化建模程序,建立精细的螺栓螺纹的三维有限元几何模型,如图1所示。其中,螺栓连接件由螺栓、螺母以及上下夹板组成。

图1 螺栓连接有限元模型

图2是螺栓连接部件几何尺寸标注示意图。螺栓公称直径D=8 mm,螺栓头直径e=14 mm,螺栓头高k=5.4 mm,螺母高m=8 mm,螺距p=1.25 mm,螺栓长L=37.72 mm,上下夹板50 mm×50 mm×12 mm(两板尺寸相同),装配间隙δ′/2=0.5 mm(螺栓杆与夹板装配孔的间距),螺纹轮廓角60°。螺栓材料选高强度钢,弹性模量E1=210 GPa,泊松比v1=0.3,密度ρ1=7.9×103kg/m3; 连接板材料的弹性模E2=200 GPa,泊松比v2=0.3,密度ρ2=7.9×103kg/m3。在这里主要考虑螺栓的旋转松动速率,因而暂不考虑材料的塑性对螺栓松动的影响。

图2 螺栓螺母示意图

1.2 接触对建立与约束施加

建立螺栓与螺母螺纹界面、螺母与上夹板表面,下夹板与螺栓头部表面,上下夹板表面之间的接触关系。由于施加位移载荷相比螺栓的装配间隙是足够小的,因此忽略螺杆与夹紧板侧面的接触。接触计算采用罚函数法,接触界面摩擦因数被统一设置为0.1。为使施加的横向与轴向载荷相互独立,采用以下约束方式:将螺栓头部侧面x、y方向位移约束,下夹板YOZ侧面完全固定,如图3所示。求解过程设置3个分析步,第一步通过施加螺栓载荷产生相应的螺栓预紧力Fp。第二步对上夹板侧面施加一个非常小的横向周期性正弦位移谐波载荷使螺纹连接建立稳定接触关系,并让接触界面处于稳定粘着状态。第三步对上夹板侧面施加同步横向和轴向正弦谐波载荷FT与FA,一个循环周期为1 s。横向采取位移加载来提高模型求解的收敛性和效率。轴向采用力加载,当轴向载荷幅值为0时,联合载荷退化为横向载荷。

图3 螺栓连接的边界条件

1.3 有限元模型初步验证

在螺栓模型上沿轴向定义一条路径,从螺栓头自由面到螺栓底面,依次提取路径上各个节点的应力,得到应力沿轴向分布,如图4所示。王开平等给出理想情况下螺栓应力沿着轴向分布图[19]。通过对比,轴向应力分布满足理想模型螺栓应力沿轴向分布规律。从图4可知,应力集中现象主要集中螺栓头部与杆部的过渡圆角处、螺纹尾部以及螺栓螺母啮合螺纹的第一圈螺纹牙处。啮合螺纹处应力随着螺纹数的增大应力逐渐下降。通过以上分析验证了有限元模型的有效性。

图4 螺栓应力沿轴向分布图

2 联合载荷下的螺栓连接松动特性分析

2.1 联合载荷幅值对螺栓松动速率的影响

不同幅值横向和轴向载荷作用下螺栓夹紧力衰退曲线,如图5所示。在不考虑塑性变形的情况下,轴向循环载荷作用下螺栓夹紧力首先发生快速下降,随后保持稳定,几乎不随循环加载次数改变。这表明该轴向载荷幅值下螺栓旋转松动很难发生,仅由于前期的应力重分布导致夹紧力下降。横向载荷下螺栓夹紧力同样由于应力重分布带来的夹紧力快速下降,随后旋转松动造成螺栓夹紧力随周期增加缓慢下降。横向载荷幅值越大,旋转松动造成夹紧力的衰退越明显。当横向载荷幅值很小时,如0.13、0.15 mm,螺栓夹紧力几乎不随循环加载次数变化;当轴向载荷幅值足够大时,如0.17、0.2、0.22 mm,螺栓夹紧力衰退速率随载荷幅值的增大而增大。选取横向载荷幅值为0.2 mm,不同轴向载荷幅值下得到联合载荷作用下的螺栓夹紧力和转角随循环加载次数的变化曲线,如图6所示。可以发现,螺栓夹紧力和转角随循环加载次数的变化趋势是相同的,这说明螺栓夹紧力随循环加载次数增加而下降的原因是螺栓与螺母的相对转动,即旋转松动。相比于轴向载荷下的螺栓松动速率,联合载荷作用下螺栓松动速率更容易受到轴向载荷幅值的影响,轴向载荷幅值越大,螺栓旋转松动的速度明显越快。这表明,螺栓连接松动行为在横向载荷和轴向载荷下会相互作用,从而使轴向和横向载荷更容易影响螺栓的松动速率。因此研究横向和轴向联合循环载荷下的螺栓松动行为是必要的。

图5 螺栓连接夹紧力衰退曲线(Fp=16 kN)

图6 螺栓松动过程(Fp=16 kN, FT=0.2 mm)

进一步分析不同横向和轴向载荷幅值下的螺栓松动行为。选取横向载荷幅值为0.13、0.15、0.2 mm,对应螺母承载面发生局部滑移、局部滑移到完全滑移、完全滑移的3种情况;轴向载荷幅值为0、3、5、7、10 kN的5种情况,计算联合载荷下的螺栓转角随循环加载次数的变化曲线。在相同的轴向载荷幅值作用下,通过对比图7(a)、(b)、(c)随着横向载荷幅值的增加,螺母转角下降越大。当轴向载荷幅值为0时,得到横向载荷下幅值对螺栓松动速率影响,并且由于滑移状态的差异,转角曲线由线性转变为非线性,转角下降速率也急剧增大。以上分析表明,横向载荷幅值增大会加快螺栓的松动,并且影响显著。

图7 螺母转角变化曲线

当横向载荷幅值为0.13 mm时,如图7(a)所示,随着轴向载荷幅值的增大螺栓的松动速率明显增大,轴向载荷增大会加快螺栓的松动,此时螺栓转角曲线是线性地缓慢下降;当横向载荷幅值为0.2 mm时,如图7(c) 所示,随着轴向载荷幅值的增大螺栓的松动速率明显下降,轴向载荷增大会抑制螺栓的松动,此时螺栓转角曲线是非线性的快速下降。当横向载荷幅值为0.15 mm时,如图7(b)所示,第8个循环加载前轴向载荷幅值越大,螺母转角变化量越大,轴向载荷加快螺母转动;在第14个周期后明显看出,轴向载荷幅值越大螺母转角变化量越小,轴向载荷抑制螺母转动。这表明联合载荷中轴向载荷对螺栓松动起促进或抑制作用与螺栓松动速率相关,当横向载荷幅值较小时,螺栓松动速率慢,轴向载荷增大会加快螺栓松动;当横向载荷幅值较大时,螺栓松动速率快,轴向载荷增大会抑制螺栓松动。横向载荷幅值变化引起螺栓松动速率发生变化的重要原因是螺栓连接接触面的滑移状态的改变。

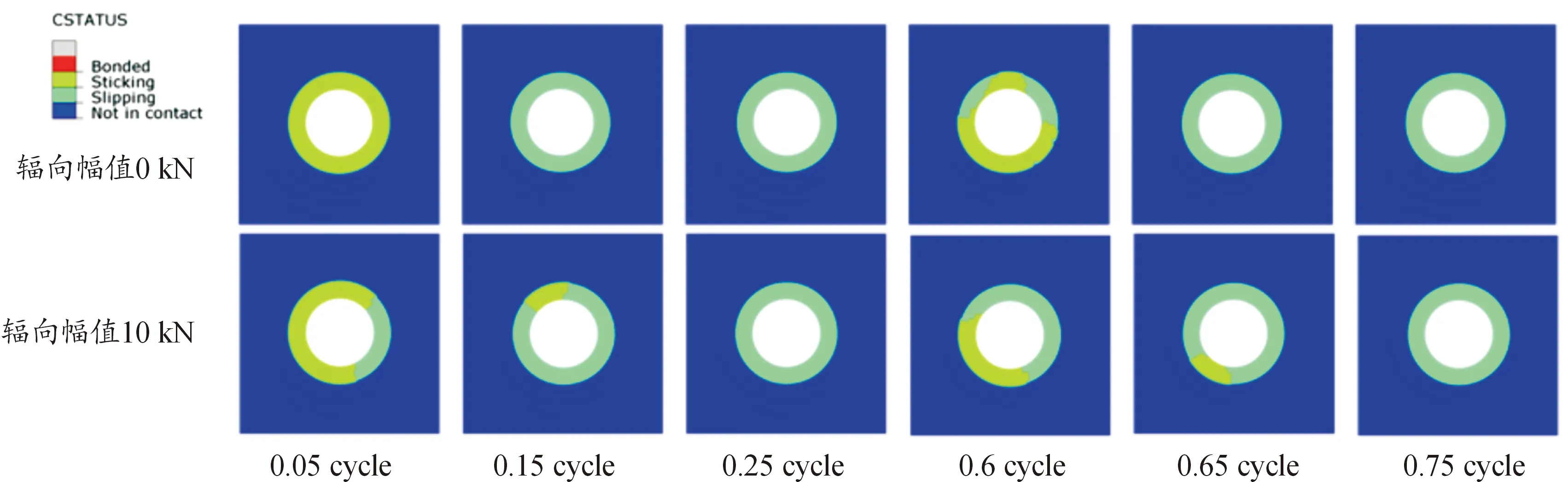

比较轴向载荷幅值对螺栓松动起抑制作用的螺母承载面滑移状态如图8所示。联合载荷作用相对于单独横向载荷作用下螺母支承面更早开始局部滑移,但更慢达到完全滑移状态。在正向加载阶段,联合振动螺母承载面在0.05 s 时已经开始滑移,0.15 s时还是局部滑移,而单独横向振动已经进入完全滑移。由于正向加载时轴向力施加,使得上夹板与螺母接触面的压力减小,接触表面能够更早达到滑移条件,然而轴向载荷幅值越大,上夹板与螺栓杆的弯曲,将导致接触面的应力更加集中,从而接触表面更难以发生完全滑移。在反向加载阶段,联合载荷作用上夹板与螺母接触面在0.6 s 时滑移区域大于单独横向载荷作用的滑移区域,然而在0.65 s时还是局部滑移,单独横向载荷作用下已经进入完全滑移。这是由于联合载荷的横向力使上板向上弯曲更加严重,造成上夹板与螺母接触面的压力分布不均匀,使得接触界面一些区域压力增大一些区域压力减小,压力减小的区域更容易发生滑移。然而当载荷取极值时,上夹板与螺母接触面的应力集中越显著,使得联合载荷作用下接触面难以发生完全滑移。所以当螺母承载面发生完全滑移或者临近完全滑移时,螺栓夹紧力随激励周期快速下降,此时轴向载荷越大,螺母支承面更难以发生完全滑移,使得螺栓松动速率越小,起到抑制螺栓松动速率的效果。

图8 螺母支承面滑移状态(Fp=10 kN, FT=0.20 mm)

比较轴向载荷幅值对螺栓松动起促进作用的螺母承载面滑移状态如图9所示,当联合载荷和横向载荷处于极值时,即0.25 s和0.75 s,螺母承载面滑移区域差异并不大,联合载荷作用时,上夹板与螺母接触面会更早发生滑移,在相同时刻滑移区域会更大,因此螺栓松动的速率越快。联合载荷下轴向载荷幅值促进或者抑制螺栓松动的实质是与接触面滑移状态有关,接触面状态同时也与螺栓预紧力、界面摩擦因数等相关。因此轴向载荷幅值与螺栓松动快慢除了与横向载荷幅值有关,还受到摩擦因数、预紧力等的影响。

图9 螺母支承面滑移状态(Fp=10 kN, FT=0.13 mm)

相比于轴向载荷幅值增大抑制螺栓松动,更关注轴向载荷幅值增大促进螺栓松动这个阶段,因为采用横向载荷下螺栓松动快慢的评估方法会低估螺栓松动的速率,从而带来一定的风险性。因此在轴向载荷幅值增大促进螺栓松动的这个阶段研究其他因素对螺栓松动的影响规律,并建立预测螺栓连接临界松动载荷的数学模型。

2.2 预紧力和界面摩擦因数对联合载荷作用下螺栓松动的影响

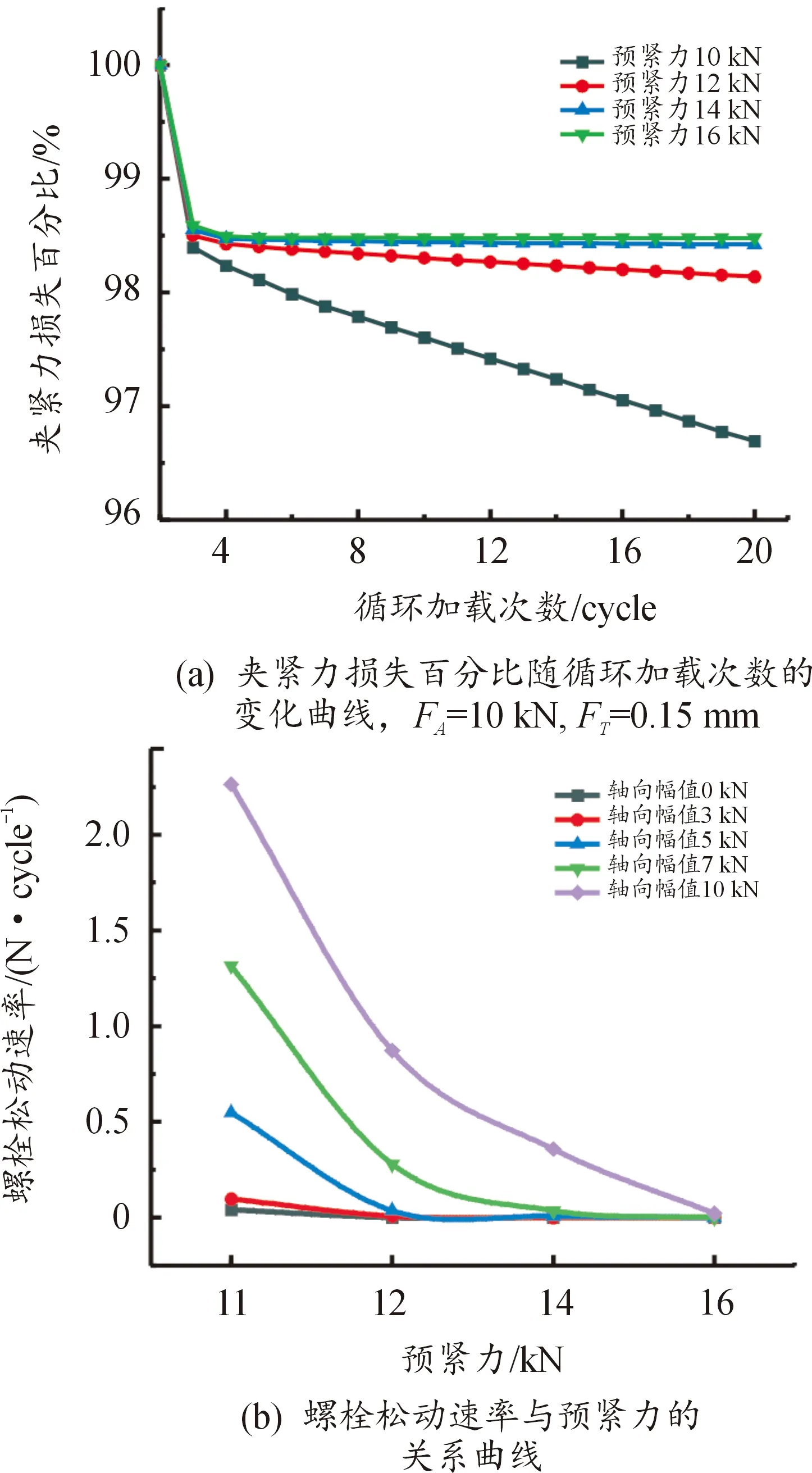

考察初始预紧力对螺栓连接松动的影响,选定接触界面摩擦因数0.1,轴向载荷幅值10 kN,取横向位移幅值0.15 mm,预紧力10、12、14、16 kN的4种情况。夹紧力与初始预紧力的比值以及螺母转角随周期的变化曲线如图10(a)所示。初始预紧力越大,夹紧力与初始预紧力的比值随加载次数的变化也就越慢,当预紧力足够大时,夹紧力与初始预紧力的比值几乎不随加载次数发生变化。预紧力越大接触面的接触压力也越大,接触界面更难发生滑移。因此增大螺栓预紧力能够有效地抑制螺栓松动。

图10 预紧力对螺栓松动的影响(FA=10 kN, FT=0.15 mm)

图10(b)展示了不同轴向载荷幅值与预紧力下的螺栓松动速率曲线。当轴向载荷幅值越大时,联合载荷作用比横向载荷作用下螺栓松动速率对预紧力更加敏感。因此,为防止螺栓连接结构松动,预紧力的施加应当更加精确。当然预紧力越大,螺栓的塑性变形越严重,越容易发生疲劳断裂,因此需要综合考虑来设置螺栓预紧力。

考察界面摩擦因数对螺栓连接松动的影响,选取接触面摩擦因数为0.1、0.12、0.14的3种情况。夹紧力随循环加载次数的变化曲线如图11(a)所示。当接触面摩擦因数越大时,螺栓松动速率越小。因此增大螺栓连接接触面的摩擦因数能够有效地抑制螺栓的松动。但是摩擦因数越大同时也会使接触界面更容易发生摩擦磨损。图11(b)展示了不同轴向载荷幅值与摩擦因数下的螺栓松动速率曲线。当轴向载荷幅值越大时,联合载荷作用比横向载荷作用下螺栓松动速率对摩擦因数更加敏感。

图11 摩擦因数对螺栓松动的影响(FA=10 kN, FT=0.15 mm)

2.3 联合载荷作用下螺栓临界松动载荷预测

分析表明联合载荷对螺栓松动速率的影响不是横向与轴向载荷单独作用效果的线性叠加。为了预测螺栓的临界松动速率,将联合载荷作用下螺栓松动速率分解为单独的横向和轴向载荷作用以及横向和轴向载荷非线性叠加部分。用E来表示横向和轴向载荷非线性叠加部分,即联合效应引起的螺栓松动速率为

E=vcom-(vT+vA)

(1)

式(1)中:vcom、vT、vA分别表示联合载荷、横向载荷、轴向载荷下螺栓的松动速率。由于vT>>vA,因此式(1)可以简化为

E=vcom-vT

(2)

联合载荷作用下的螺栓松动,当轴向载荷幅值一定时,横向载荷幅值越大,横向和轴向载荷联合效应引起的螺栓松动速率越大;当保持横向载荷幅值一定时,轴向载荷幅值的越大,横向和轴向载荷联合效应引起的螺栓松动速率越大,如图12所示。

图12 联合效应引起的螺栓松动速率随载荷幅值的变化曲线

横向和轴向载荷联合效应引起的松动速率可以表示为横向载荷幅值和轴向载荷幅值独立的2个函数的乘积,即E=P(FA)Q(FT)。由于联合效应引起的螺栓松动速率随横向载荷幅值和轴向载荷幅值都是非线性分布的,因此我们选取四次多项式函数F=a1x4+a2x3+a3x2+a4x+a5的代理模型表示。又因为在横向载荷幅值或轴向载荷幅值为0的情况下,不存在联合效应。因此该四次多项式的常数项为0。那么联合作用产生的松动速率可以表示为:

通过曲面拟合如图13(a),可以得到该模型的参数。

图13 载荷幅值对螺栓松动的影响

由此得到所有横向和轴向载荷幅值下联合效应引起的螺栓松动速率,再通过和横向载荷作用下的螺栓松动速率进行叠加,就可以获得联合载荷下的螺栓松动速率。由于在该横向载荷幅值下,联合效应引起的螺栓松动速率总是促进螺栓松动(E>0),当横向载荷幅值小于横向载荷作用下螺栓松动的临界值,横向载荷引起的螺栓松动速率为0。通过联合效应引起的螺栓松动速率与幅值的关系式即可得到联合载荷下临界松动载荷条件。假如螺栓连接在106次循环加载后仍不为0可以认为该载荷幅值下螺栓不发生松动或者说松动不是螺栓失效的主要原因。那么满足E(FA,FT)=0.016即为联合载荷作用下的临界松动载荷幅值。横向与轴向临界幅值关系曲线如图13(b)所示。

3 结论

在仅考虑弹性影响下,对同步横向和轴向谐波载荷联合作用下的螺栓连接旋转松动行为进行了有限元数值分析,获得了以下结论:

1) 横向和轴向的联合载荷作用下,横向载荷幅值增大,会加快螺栓松动;轴向载荷幅值增大,在螺母承载面仅发生局部滑移,会加快螺栓松动,在螺母承载面临近或者发生完全滑移时会抑制螺栓松动;

2) 增大预紧力、界面摩擦因数,降低横向与轴向载荷幅值,可以降低螺栓松动的速率,提高螺栓抵抗松动的能力。相比单独横向载荷作用,联合载荷作用下螺栓松动速率对载荷幅值、预紧力、摩擦因数更敏感;

3) 轴向载荷会加快螺栓发生临界松动的条件,通过分离横向与轴向载荷中联合效应引起的螺栓松动速率,能够利用较少数值分析数据建立预测联合载荷作用下螺栓发生临界松动的载荷幅值的数学模型。