X80钢铜衬垫自动焊外根焊接头的组织与性能

杨天冰 ,李 丹

(1.中国石油管道局工程有限公司,廊坊 065000;2.油气管道输送安全国家工程研究中心,廊坊 065000;3.中国石油天然气管道工程有限公司,廊坊 065000)

0 引言

近年来,我国的长距离输气管道焊接施工技术虽然有了很大的提高,但是仍无法满足管道工程对焊接速度和质量的要求,而管道环焊缝打底根焊是提高焊接速度和质量的关键环节。铜衬垫自动焊外根焊技术属于管道焊接领域的一种根部打底强制成形技术,此技术具有管道根焊成形质量好的优点,而且还可大幅提高大口径、厚壁、高钢级管道的焊接速度和质量。铜衬垫自动焊外根焊成形工艺已在国外很多管道上应用,尤其在海洋管道上应用更为广泛[1],但是基于国内管道的建设现状,目前该技术尚未在国内进行工程推广应用,主要原因是在国内焊缝根部渗铜对焊接接头性能的影响还未得到充分论证[2-3]。

X80钢是高强度管线钢,具有安全、可靠、经济、环保等诸多优点,是长距离输送石油天然气的重要管道材料,但是目前未见有关X80钢铜衬垫自动焊外根焊接头渗铜方面的研究。基于此,作者采用铜衬垫外根焊熔化极双焊炬气保护实心焊丝工艺对X80钢管进行单面焊双面成形的单道根焊[4],研究了焊缝成形质量、粘铜区域和未粘铜区域的铜含量,分析了渗铜对接头显微组织、力学性能的影响,以期为国内长输管道工程应用铜衬垫自动焊外根焊工艺提供试验参考。

1 试样制备与试验方法

母材为控轧控冷态X80管线钢管,钢管外径为1 422 mm,壁厚为32.1 mm。采用CPP900W2N型双焊炬自动焊机进行铜衬垫自动焊外根焊试验,焊接材料选用直径为1 mm 的BOEHLER SG8-P焊丝。母材和焊丝的化学成分如表1所示。铜衬垫采用工程用无槽铬锆铜衬垫,化学成分(质量分数/%)为0.79Cr,0.15Zr,1.59W,0.029Si。铬锆铜衬垫装置的结构如图1所示,该装置由铜垫块和支撑架组成,在工作状态时铜垫块紧贴管道内壁。焊接时采用如图2所示的U形坡口,焊接电流为140~240 A,电压为20~26 V,焊接速度为33~66 cm·min-1。

图1 铬锆铜衬垫装置的结构示意Fig.1 Structural diagram of chromium zirconium copper liner device

图2 焊接接头的坡口尺寸Fig.2 Groove size of welded joint

表1 X80管线钢和焊接材料的化学成分Table 1 Chemical composition of X80 pipeline steel and welding material

焊接结束后以根焊环焊缝为中心垂直于焊接方向截取金相试样,经过磨抛后,用体积分数4%的硝酸乙醇溶液腐蚀,然后在Imager.M1m 型光学显微镜和JSM6360LV型扫描电镜(SEM)下观察显微组织,用SystemSix能谱仪(EDS)对粘铜区域和未粘铜区域的微区铜含量进行测试。按照GB/T 228.1—2021,以根焊环焊缝为中心垂直于焊接方向截取平面尺寸为20 mm×4 mm的拉伸试样,为避免根焊缝粘铜和渗铜区域被部分或全部去除,对试样进行单侧铣平,将试样母材部分打磨至与焊缝高度一致,试样的平行段长32 mm,两端带肩板;采用MTS 810型疲劳试验机进行室温拉伸试验,应变速率为0.008 s-1。按照GB/T 229—2020,采用PSW1000型示波冲击试验机分别对焊缝和熔合区进行冲击试验[5],以根焊环焊缝为中心垂直于焊接方向截取冲击试样,试样取样位置尽可能靠根部侧,厚度接近于焊缝厚度,试样尺寸为3.3 mm×10 mm×55 mm,分别在熔合区和焊缝处开V型缺口,试验温度为-10℃。采用FLC-ARS9000型显微维氏硬度计沿2条路径进行硬度测试,载荷为5 N,保载时间为10 s,测试间距为0.5 mm。其中:路径1为距焊缝下表面0.5 mm处,从左侧距焊缝中心5 mm 母材位置至右侧距焊缝中心5 mm 母材位置;路径2为从焊缝下表面至上表面方向。以根焊环焊缝为中心垂直于焊接方向截取弯曲试样,取样位置尽可能靠根部侧,试样平面尺寸为4 mm×20 mm,按照GB/T 2653—2008,采用BHT5106型弯曲试验机进行180°侧弯试验,弯心直径为90 mm。

2 试验结果与讨论

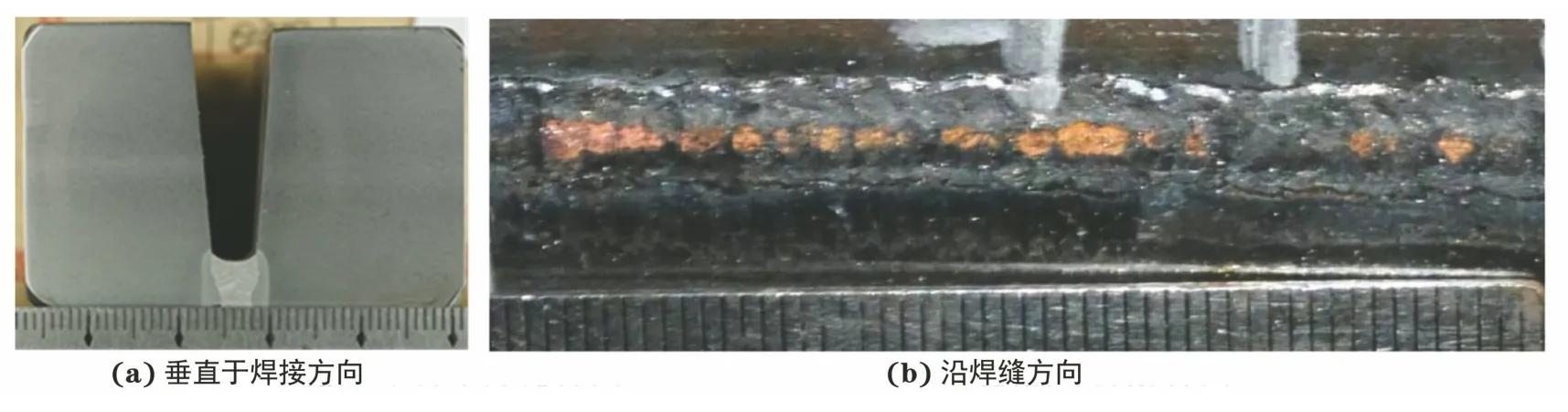

2.1 成形质量

由图3可知,铜衬垫自动焊外根焊接头焊缝成形良好,未发现裂纹、未熔合等缺陷,焊缝根部存在部分粘铜现象。

图3 接头的截面宏观形貌Fig.3 Section macromorphology of joint:(a)perpendicular to weld direction and(b)along weld direction

2.2 渗铜量

由能谱分析结果可知,铜衬垫自动焊外根焊接头焊缝根部表面粘铜区域的铜质量分数约为0.46%,而未粘铜区域约为0.10%,与母材铜含量一致,说明该区域未渗入铜。由图4可知,焊缝根部粘铜区域的铜含量明显较高,渗铜深度约为0.18 mm,而未粘铜区域铜含量无明显变化。铜在碳钢中的扩散需要形成铜-铁扩散偶,而未粘铜区域未形成扩散偶[6-7],因此未粘铜区没有发生铜的扩散。在焊接过程中,铜衬垫局部熔化,使得铜黏结在焊接材料的表面形成扩散偶;只要系统达到一定的温度,满足铜和铁互相扩散的热力学条件,并且铜和铁存在浓度差异,二者便会发生互相扩散[8-9]。在焊接过程中,粘铜区域的温度和铜/铁的浓度差满足了扩散条件,但是由于高温停留时间较短,因此只有少量的铜扩散进焊缝。

图4 接头焊缝粘铜区域和未粘铜区域的截面形貌以及铜元素面扫描和线扫描结果Fig.4 Section morphology(a,d)and copper element surface(b,e)and line(c,f)scanning results of copper bonded area(a-c)and non-copper bonded area(d-f)of weld of joint

2.3 显微组织

由图5可知:未粘铜区域焊缝晶粒为柱状晶,对称分布于焊缝中心线两侧,组织主要由针状铁素体和少量的先共析铁素体组成,先共析铁素体在原奥氏体晶界上分布,针状铁素体尺寸细小,无方向性在原奥氏体内生长[10-11];粘铜区域由于根部铜原子的扩散,形成了新相,显微组织主要由白色块状铁素体、粒状贝氏体以及白色的游离铜组成[12-13]。铜向碳钢中的扩散主要是通过金属表面扩散、沿晶扩散和点阵扩散来实现的,其中铜沿晶界扩散系数最大,因此铜先沿晶界扩散,再由晶界向晶粒内部扩散。铜作为溶质扩散进碳钢后,只有质量分数0.3%铜在铁素体晶粒内部形成了新的组织,过饱和铜以游离铜形式沿铁素体晶界分布。

图5 接头焊缝未粘铜区域和粘铜区域的显微组织Fig.5 Microstructures of non-copper bonded area(a-b)and copper bonded area(c-d)of weld of joint:(a,c)at low magnification and(b,d)at high magnification

2.4 力学性能

由图6可以看出:接头未粘铜区域和粘铜区域的硬度变化趋势基本一致;接头根部热影响区的硬度最低,未粘铜区域和粘铜区域的最低硬度分别为218,214 HV,焊缝根部的硬度分别为280,289 HV。由焊缝下表面至上表面,焊缝硬度基本呈升高趋势,焊缝根部硬度均较低,未粘铜区域为280 HV,粘铜区域为283 HV。焊缝根部粘铜区域的硬度略高于未粘铜区域,这可能是因为粘铜区域有铜扩散进焊缝,提高了硬度。研究[14]表明,当铜质量分数在0.15%~0.85%时,随着铜含量的增加,焊缝硬度提高。在单焊道成形过程中,焊缝上表面冷却速率大于焊缝下表面,上表面组织更细小,因此焊缝上表面硬度较高。

图6 接头焊缝未粘铜区域和粘铜区域的硬度分布曲线Fig.6 Hardness distribution curves of non-copper bonded area and copper bonded area of weld of joint:(a)route 1 and(b)route 2

接头粘铜试样和未粘铜试样的抗拉强度分别为730,732 MPa,拉伸试样均在母材处断裂,说明接头的抗拉强度高于母材。由表2可以看出,未粘铜区域和粘铜区域的冲击性能基本一致,焊缝的平均冲击吸收能量均低于熔合区,说明熔合区的冲击韧性优于焊缝。整体焊接接头的冲击性能良好。弯曲试验后接头未粘铜区域和粘铜区域均未见裂纹,说明接头的弯曲性能优良,渗铜未对弯曲性能产生影响。综上,焊缝根部渗铜未对接头力学性能产生明显影响。

表2 接头的冲击试验结果Table 2 Impact test results of joints

3 结论

(1)采用铜衬垫单道外根焊连接X80钢管后,焊缝成形良好,未发现裂纹、未熔合等缺陷。焊缝表面出现粘铜区域和未粘铜区域,粘铜区域的铜质量分数约为0.46%,渗铜深度约为0.18 mm,未粘铜区域的铜含量与母材一致,说明焊缝根部局部渗铜。

(2)未粘铜区域焊缝组织主要由针状铁素体和少量的先共析铁素体组成,粘铜区域则主要是块状铁素体、粒状贝氏体以及游离铜组成。

(3)接头未粘铜区域和粘铜区域硬度变化趋势基本一致;接头根部热影响区的硬度最低,未粘铜区域和粘铜区域分别为218,214 HV,焊缝根部硬度在285 HV左右,粘铜区域的硬度略高于未粘铜区域。粘铜区域和未粘铜区域的抗拉强度分别为730,732 MPa,冲击性能基本一致,弯曲试验后未粘铜区域和粘铜区域均未见裂纹。渗铜未对接头的力学性能产生明显影响。