CeO2 添加量对激光熔覆TiB2-TiC/Ni复合涂层组织和性能的影响

田鹿岩,李新梅,刘伟斌

(新疆大学机械工程学院,乌鲁木齐 830017)

0 引言

钛合金具有高硬度、低密度、优良的耐腐蚀性能和生物相容性等优点,广泛应用在海洋、石油、航空航天、医疗等领域。但是钛合金的耐磨性能较差,大大限制了实际应用范围[1-2]。因此,如何改善钛合金的耐磨性是学者研究的重点。目前,常用的表面改性技术有化学气相沉积[3]、离子注入[4]、激光熔覆[5]、喷丸[6]等。其中,激光熔覆因具有低能耗、基体与涂层的结合强度高、热变形程度小、界面组织细密均匀、稀释率小等特点而广泛应用于钛合金表面改性[7-8]。

研究[9]表明,添加稀土氧化物能够减少涂层中的缺陷,改善涂层组织,而被广泛用于激光熔覆表面改性。侯晓云等[10]研究发现,在Ti811钛合金表面制备TC4+Ni45+CeO2复合涂层的过程中,当添加CeO2的质量分数为1%时,TiB/TiC复合涂层的平均显微硬度最高。马永等[11]研究发现,在熔覆粉末中添加质量分数4%的Y2O3后,TiB/TiC复合涂层组织细化明显,硬度是基体的3.7 倍,磨损量比基体降低了66.7%。张天刚等[12]研究发现,在TiC-TiB2钛基复合涂层中添加质量分数3%的Y2O3后,复合涂层的耐磨性最优,磨损机理为磨粒磨损。王成磊等[13]研究发现,添加质量分数2% CeO2的Ni60合金涂层中的缺陷比未添加CeO2的涂层少,且晶粒更加细小,表面硬度更高,磨损量更低。

TiB2-TiC/Ni复合涂层因具有优良的耐磨性、高的硬度而具有广阔的应用前景。侯南等[14]采用激光熔覆技术在Q235D 钢表面制备了TiB2-TiC/Ni复合涂层,发现随着扫描速度的增加,陶瓷相颗粒逐渐细化,在380 mm·min-1扫描速度下涂层的显微硬度达到1 216 HV。孙荣禄等[15]利用激光熔覆技术在TC4合金表面制备出以原位合成的TiC和TiB2颗粒为增强相的镍基金属陶瓷涂层,发现涂层的硬度为900~1 100 HV,摩擦因数为0.2~0.3,磨损率比TC4合金降低约1个数量级。然而,目前关于稀土氧化物对激光熔覆TiB2-TiC/Ni复合涂层组织和性能影响的研究报道较少。为此,作者采用激光熔覆技术在TC4钛合金表面制备了添加质量分数分别为1.0%,1.5%,2.0% CeO2的TiB2-TiC/Ni复合涂层,研究了CeO2含量对复合涂层物相组成、显微组织和显微硬度的影响,并研究了搭接率对最佳CeO2含量条件下复合涂层摩擦磨损性能的影响。

1 试样制备与试验方法

基体材料为TC4钛合金,试样尺寸为150 mm×60 mm×8 mm,化学成分如表1所示。熔覆材料为Ni60合金粉末、TiC粉末、TiB2粉末和CeO2粉末,其中自熔性Ni60合金粉末由中国冶金研究总院提供,粒径为45~106μm,TiC粉末、TiB2粉末和CeO2粉末均由清河县创盈金属材料有限公司提供,粒径均为53~106μm。熔覆材料的化学成分如表2 所示,CeO2的纯度为99.9%。按照TiC 和TiB2的质量分数分别为8%和4%,CeO2质量分数为1.0%,1.5%,2.0%,其余为Ni60合金粉末的配比进行配料。利用KQM 型行星式球磨机将原料粉末球磨混合2 h,球料质量比为1∶4,然后放入干燥箱中于120℃干燥2 h。用砂纸将基体表面的污垢去除,再用无水乙醇清洗后,放入温度为100℃的干燥箱中干燥1 h,取出。采用YSL-2000型光纤激光器在基体表面熔覆单道单层复合涂层,激光功率为1 000 W,扫描速度为7 mm·s-1,光斑直径为2 mm,送粉率为1.8 r·min-1,氩气作为送粉气体和保护气体,气体流量为9 L·min-1。

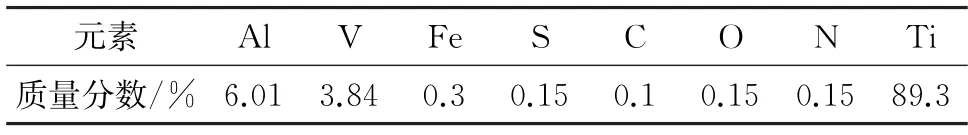

表1 TC4钛合金的化学成分Table 1 Chemical composition of TC4 titanium alloy

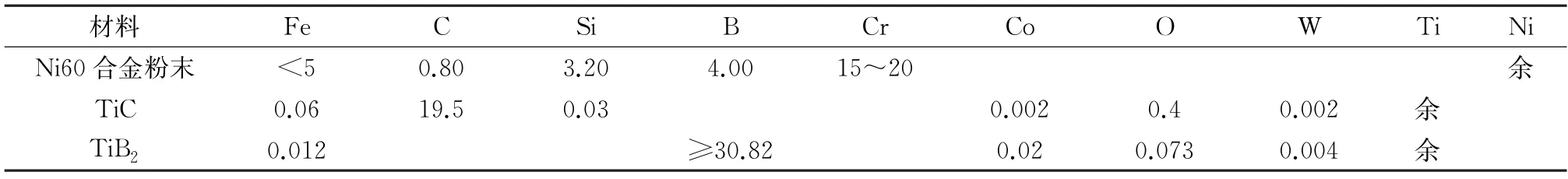

表2 熔覆材料的化学成分Table 2 Chemical composition of cladding materials

利用电火花线切割出尺寸为8 mm×8 mm×8 mm 的金相试样,将试样浸入王水中腐蚀15 s后,采用S-4800型扫描电子显微镜(SEM)观察显微组织。采用D8 Advance型X射线衍射仪(XRD)对复合涂层的物相组成进行分析,采用铜靶,Kα射线,工作电压为40 k V,工作电流为30 m A,扫描范围为20°~80°,扫描速率为0.5(°)·min-1。利用HXD-1000TB型显微维氏硬度计对复合涂层的截面硬度进行测试,载荷为2 N,保载时间为15 s,同一截面测3次取平均值。通过分析复合涂层的组织和硬度得到最佳的CeO2添加量,在该条件下采用相同的激光熔覆工艺在基体上制备尺寸为30 mm×8 mm×7 mm的试样,搭接率分别为30%,40%,50%。利用M-2000型环块式摩擦磨损试验机对试样进行干摩擦磨损试验,对磨副为直径40 mm 的GCr15钢球,硬度为60~63 HRC,试验载荷为100 N,转速为180 r·min-1,磨损时间为60 min,采用精度为0.1 mg的电子天平称取磨损前后试样的质量,计算磨损质量损失。

2 试验结果与讨论

2.1 不同CeO2 含量下的宏观形貌和物相组成

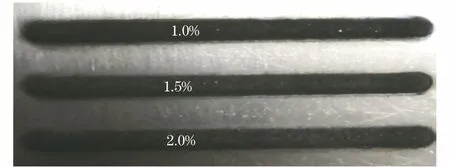

由图1可以看出,添加不同含量CeO2的复合涂层的成形质量均良好,表面均匀连续。

图1 添加不同质量分数CeO2 复合涂层的宏观形貌Fig.1 Macromorphology of composite coatings added with different mass fractions of CeO2

由图2可以看出,不同复合涂层的物相组成基本一致,均主要由TiB2、TiB、α-Ti、TiC、Ni3Ti、Cr23C6、Ti2Ni、Cr3C2、γ-Ni等相组成。在激光熔覆过程中,部分TiC粉末分解出碳原子和钛原子,碳与Ni60自熔性合金中的铬发生化学反应,生成Cr23C6和Cr3C2,而钛与镍发生化学反应生成Ti2Ni和Ni3Ti,与TiB2发生化学反应生成TiB。由于在熔覆粉末中加入的CeO2含量比较少,因此在XRD谱中未发现相对应的衍射峰。

图2 添加不同质量分数CeO2 复合涂层的XRD谱Fig.2 XRD spectra of composite coatings added with different mass fractions of CeO2

2.2 不同CeO2 含量下的显微组织

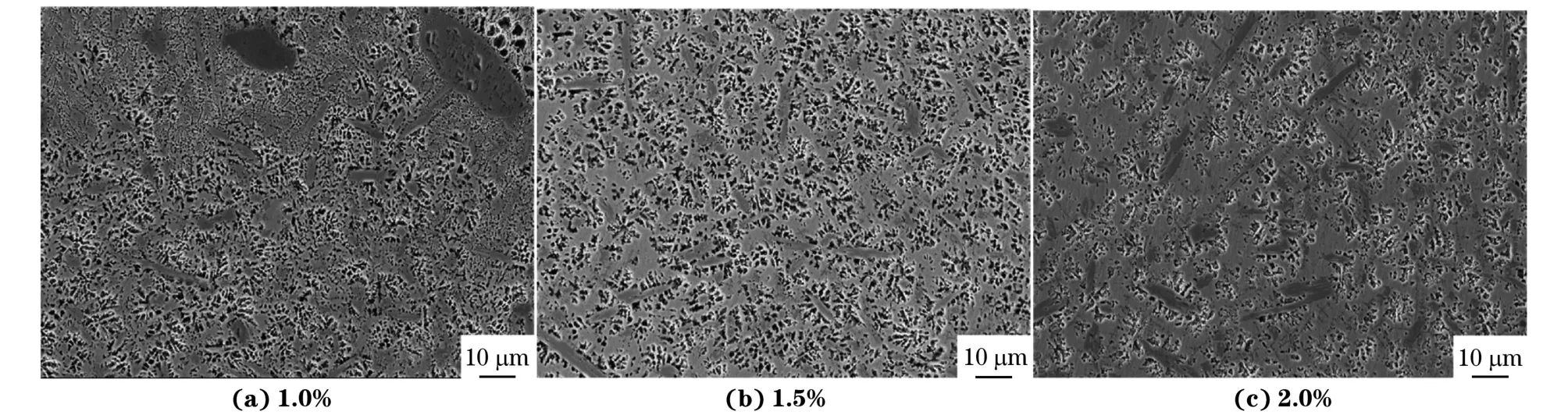

由图3可以看出,不同复合涂层中都存在大量长条状组织和不规则块状组织。随着CeO2质量分数由1.0%增加到1.5%,复合涂层的组织细化,分布更加致密均匀,这是因为较多的CeO2减小了液态金属的表面张力和临界形核阻力,促进了形核,阻碍了晶粒长大,同时较多的CeO2能使粉末吸收更多的能量,使得熔池的流动更加充分[16],因此组织更加致密均匀。添加质量分数2.0% CeO2的复合涂层组织分布均匀,但是具有弥散强化作用的不规则块状组织较少,其原因是熔覆粉末中添加的CeO2含量过高,导致熔覆过程中熔池对激光的吸收率变大,熔覆层的稀释率过大[17]。

图3 添加不同质量分数CeO2 复合涂层的SEM 形貌Fig.3 SEM morphology of composite coatings added with different mass fractions of CeO2

2.3 不同CeO2 含量下的显微硬度

由图4可以看出,不同复合涂层的截面硬度分布曲线的变化规律是相同的,都是随距表面距离的增加呈降低趋势。添加质量分数1.0%,1.5%,2.0% CeO2复合涂层的平均显微硬度分别为957,1 015,881 HV。添加质量分数1.5% CeO2的复合涂层的显微硬度最大,约为基体硬度(330 HV)的3倍。这是因为适量的CeO2加入可使熔池内的形核率增加,促进晶粒细化,同时还会增强熔池的流动性,改善组织分布均匀性,在细晶和弥散强化作用下涂层硬度得到显著提高。当CeO2质量分数大于1.5%时,复合涂层的平均显微硬度降低的原因是CeO2的添加量过多,导致在激光熔覆过程中熔池吸收的能量过大,熔池的流动性过大,块状组织减少,减弱了弥散强化效果[18]。综上,复合涂层中CeO2的最佳添加质量分数为1.5%。

图4 添加不同质量分数CeO2 复合涂层的截面显微硬度分布曲线Fig.4 Section microhardness distribution curves of composite coatings added with different mass fractions of CeO2

2.4 不同搭接率下的宏观形貌和摩擦磨损性能

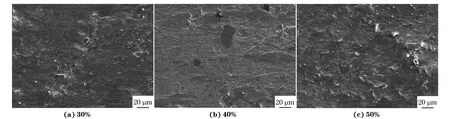

在质量分数1.5%的最佳CeO2添加量下制备块状复合涂层试样,研究不同搭接率下复合涂层的摩擦磨损性能。由图5可以看出,30%和40%搭接率下试样的外观良好,无明显缺陷,但是50%搭接率下表面存在较为明显的裂纹,主要是因为随着搭接率的增加,激光熔覆过程中的温度升高,导致试样中产生较大的残余应力,从而增加了表面产生裂纹的倾向[19]。

图5 不同搭接率下添加质量分数1.5% CeO2 复合涂层试样的宏观形貌Fig.5 Macromorphology of composite coating samples added with 1.5wt% CeO2 under different lapping rates

在30%,40%,50%搭接率下,复合涂层试样的磨损质量损失分别为0.9,0.7,1.9 mg。当搭接率由30%增大到40%时,在激光熔覆过程中重叠部分的加热温度升高,组织细化,硬度提高,因此磨损质量损失减小[20]。但是随着搭接率的继续增加,熔池的冷却速率降低,重叠部分受到的激光加热时间变长,涂层中产生较大的残余应力,促使表面产生缺陷,导致硬度降低[21],因此磨损质量损失增加。

由图6可以看出:30%搭接率下复合涂层试样磨损表面出现片状分层、剥落和较浅的犁沟,磨损机制为磨粒磨损和轻微黏着磨损;40%搭接率下磨损表面较为平整,片状分层减少,磨损机制为磨粒磨损;50%搭接率下磨损表面出现大量的片状分层和剥落现象,磨损机制主要为黏着磨损。

图6 不同搭接率下添加质量分数1.5% CeO2 复合涂层试样的磨损形貌Fig.6 Wear morphology of composite coating sample added with 1.5wt% CeO2 under different lapping rates

3 结论

(1)添加质量分数1.0%,1.5%,2.0% CeO2复合涂层的成形质量均良好,均由TiB2、TiB、α-Ti、TiC、Ni3Ti、Cr23C6、Ti2Ni、Cr3C2、γ-Ni等相组成;随着CeO2质量分数由1.0%增加到1.5%,复合涂层的组织细化,分布更加致密均匀,但是当CeO2质量分数为2.0%时,块状组织减少。添加质量分数1.5% CeO2复合涂层的组织最为均匀致密。

(2)添加质量分数1.0%,1.5%,2.0% CeO2复合涂层的平均显微硬度分别为957,1 015,881 HV,添加质量分数1.5% CeO2复合涂层的硬度最高,约为基体的3倍。复合涂层中CeO2的最佳添加质量分数为1.5%。

(3)30%和40%搭接率下添加质量分数1.5% CeO2复合涂层试样的外观良好,无明显缺陷,50%搭接率下表面存在明显的裂纹;30%,40%,50%搭接率下的磨损质量损失分别为0.9,0.7,1.9 mg。当搭接率为40%时,复合涂层试样的磨损质量损失最小,其磨损机制主要为磨粒磨损。