制动器可靠性试验台的研制

常程城,赵春光,韩晓辉,曹伯楠

(1 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;2 北京纵横机电科技有限公司,北京 100094)

制动器作为车辆基础制动系统的核心部件,是列车黏着制动时的关键装置。制动器需在车下相对复杂、恶劣的条件下保持长期稳定的工作状态,因此对制动器可靠性的要求极高[1-2]。基础制动系统是列车制动系统中的最后一道安全保障,制动器更是基础制动系统的核心,其安全可靠性直接影响着列车的安全运行及乘客生命安全[3]。

依据型式试验要求,制动器需进行疲劳试验验证[4]。但传统的疲劳试验台仅可吊挂或放置制动器进行简单的制动、缓解试验,无法模拟现车运行中的实际工况状态,因而无法提供完全安全有效的试验结果。

制动器可靠性试验台通过六自由度平台设计,可模拟多种行车工况。试验台在满足UIC(国际铁路联盟)疲劳试验标准的基础上,增加了横向偏移量、绕纵向、垂向转角等试验工况。同时,试验台通过友好的人机交互界面,具备制动器单缸测试能力,为新产品的开发和可靠性考核提供试验手段。

1 试验台的组成及特点

1.1 试验台组成

制动器可靠性试验台由机械、气动、电气、控制4 大部分组成,如图1 所示,可模拟列车在运行过程中,制动器相对制动盘、车轮的各种极限相对位置,并在这些极限位置状态下进行可靠性试验。

图1 制动器可靠性试验台总图

机械部分主要用于模拟制动器和制动盘或车轮在试验过程中的相对位置关系,由六自由度平台、模拟轮、电动缸、支撑座、定位及垂直电动缸等组成。六自由度平台通过6 台电动缸的伸缩达到动平台不同的位姿。制动器通过工装固定,随动平台的运动而达到试验要求的位姿。模拟轮用于模拟制动盘或车轮,配合制动器进行试验。定位和垂直电动缸模拟踏面单元制动器磨耗状态及制动夹钳单元垂向制动摩擦力状态。

气动系统由气源处理单元、比例调压阀、方向控制阀、气管、气缸等组成,用来实现制动器的制动、缓解及手缓解过程。试验台通过对压缩空气进行压力调整和流向控制,实现对制动器常用缸、停放缸、手缓解装置进行气动控制。

电控系统接收控制系统输出的指令数据,并将其传输给伺服驱动器。驱动器放大信号后,控制电机运动,进而带动电动缸运动,并最终使平台实现各种姿态及轨迹运动。

控制系统控制伺服电机接收指令,并驱动电动缸实现试验台的机械运动。控制系统具备友好的人机交互界面,可直观、迅速地对试验台进行制动功能控制和气路压力调整,并实时显示气路压力、试验进程及试验工况姿态等,方便试验人员操作和确定试验状态。

1.2 UIC 541-01 标准简 介

UIC 541-01 标准,是国际铁路联盟颁布的,有关空气制动器用制动缸或装置认证和使用的一般条件的相关标准。标准规定了气动制动缸和制动单元相关设计、制造、测试和认证的要求。

UIC 541-01 标准中规定,制动器疲劳试验需分3 个阶段循环进行试验,分别模拟摩擦副无磨损状态、半磨耗状态和全磨耗状态。每个循环阶段共施加3 703 次制动缸动作试验、370 次停放缸动作试验和11 次手缓解试验操作,重复上述循环90次,共进行100 万次制动缸动作试验,10 万次停放缸动作试验和3 000 次手缓解试验[5]。

上述3 个阶段中,各阶段90%的试验次数采用100% 额定工作压力,10% 的试验次数采用120%的额定工作压力。并且规定,50% 的次数制动器不倾斜,40% 的次数制动器绕纵向轴倾斜±1°,10% 的次数绕纵向轴倾斜±2.5°。另外,3 000 次手缓解功能测试,既可以在上述循环中进行,也可以单独进行。

1.3 试验台特点

制动器可靠性试验台基于六自由度平台的机械结构设计,可满足制动器绕试验台纵向轴(方向如图2 所示)进行最大限度±2.5°范围内的转动要求。同时,试验台气动系统和电气系统可实现100% 额定和120% 的额定工作压力技术要求,控制系统可监控试验进程,并进行试验计数和反馈,使试验台满足UIC 541-01 有关制动器疲劳试验要求。

图2 制动器可靠性试验台坐标图

同时,考虑到制动器在实际应用过程中还存在横向偏移及绕垂向轴倾斜等工况,基于六自由度平台机械结构,将试验位置工况扩展到可进行横向位移±10 mm 范围移动、绕垂向轴±1°范围内旋转。在UIC 541-01 标准基础上,扩展了制动器疲劳试验工况范围,使制动器更贴近实际车辆运行状态的工况下进行可靠性试验。

进一步地,试验台的垂向电动缸设计,可模拟列车制动时,制动夹钳单元和制动盘之间的垂向摩擦力。定位电动缸设计,可模拟踏面单元制动器磨耗到限制动状态,使制动器可靠性试验更贴近列车运行实际工作状态,使试验结果更具有实际意义。

2 试验台机械系统设计

2.1 六自由度平台组成

六自由度平台由动平台、6 台伺服电动缸、6 套支座组件和静平台组成。

6 台伺服电动缸组件是六自由度平台运动驱动的核心元件。6 台伺服电动缸系统通过软件、硬件传递控制信号,控制伺服电机实现对电动缸的控制,实现六自由度平台准确调整到所需工况位置。

机械结构的上、下平台分别是动平台和静平台。6 台伺服电动缸组件通过6 组支座组件分别安装在动平台和静平台上,构建出试验台机械结构的整体。

6 组支座组件均采用双联十字轴结构形式,具有承载能力强、摆动角度大、配合间隙小、维护保养方便等特点。动平台上设计有连接接口,可满足不同试件的安装需求,仅需通过工装将试件与动平台进行螺栓紧固即可。静平台是试验台机械结构的安装基础,是地基与设备连接的中间纽带,保障设备平稳安全运行。试验台机械系统总图如图3 所示。

图3 试验台机械系统总图

2.2 模拟轮组成

模拟轮组件可适用于踏面单元和制动夹钳2种类型的制动器,采用分体式设计,由轮基座、轮轴、轮轴座、踏面、闸片调节板、支撑座及垂直电动缸等组成,如图4 所示。踏面和轮基座组合可满足踏面单元制动器的试验。闸片调节板通过更换结构形状相似但尺寸规格不同的多组工装,模拟闸片不同磨损工况下的制动夹钳单元可靠性试验。支撑座是整个模拟轮组件的支撑底座。垂直电动缸用来模拟垂向摩擦力,与轮基座通过销轴连接,另一端与静平台通过支座连接。模拟轮组件在电动缸的驱动下,在支撑座上移动、转动,到达合适试验位置。轮基座是闸片调节板及踏面的固定基座,在闸片调节板或踏面固定好后,轮基座可以绕轮轴转动。轮轴是踏面单元制动器试验过程的主要受力件。轮轴座是轮轴的安装座,可承受夹钳因位姿变化而引起的扭转力矩。轮轴座的底部通过法兰与导轨滑块连接,可模拟车轮沿试验台纵向平移。

图4 模拟车轮组件总图

2.3 定位缸组成

定位缸组件由定位电动缸、定位缸底座组件和缓冲装置组成,如图5 所示,其作用是满足不同工况下踏面单元制动器的试验。

图5 定位缸组件总图

在试验过程中,定位电动缸可通过伸缩活塞杆推动模拟车轮达到不同的工况位置,以满足制动器与车轮合适的相对位置。定位缸底座组件是将定位缸的力传递给动平台的唯一部件,同时也是避免动平台运动对定位缸破坏的关键部件。在踏面单元制动器试验过程中,制动器对踏面有冲击作用,长时间不间断的冲击会对电动缸及平台产生不利影响,因此定位缸组成设计有缓冲装置,尽可能地消耗试验过程中的冲击能量,最终有效地保护其他零部件。

3 试验台气动系统设计

制动器可靠性试验台的气路系统需实现3 个制动功能,即空气制动、停放制动和手缓解功能。同时,空气制动和停放制动需具备压力可调功能,并实时采集试验气压压力。

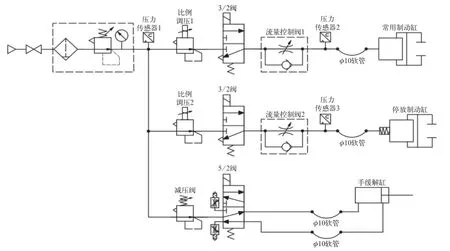

整个气动系统,在通过气源处理单元后分为3路,分别通往制动器的常用制动缸、停放制动缸及手缓解缸。整个气路气源的通断可以通过气源处理单元中的手动开关阀来控制。气路原理如图6所示。

图6 制动器可靠性试验台气路系统图

3.1 制动缸和停放缸动作试验支路

在制动缸和停放缸动作试验过程中,通过比例调压阀对相应支路的压力进行调节。制动器的制动缸和停放缸所在支路都采用了2 位三通阀对相应缸的动作实施控制。在试验过程中,可以通过方向控制阀后的单向流量控制阀调节制动器的作动速度,同时可以在界面上观测压力变送器传回来的各支路压力。

3.2 手缓解支路

手缓解支路采用了2 位五通阀对动作进行控制,同时可以通过该支路中的调压阀对气缸输出力进行调节。手缓解缸选用行程可调的小型气缸,可以满足不同制动器的手缓解行程。2 位五通阀上安装的排气节流阀可以调节缸的作动速度,以便满足试验需求。

每种制动器手缓解拉绳都可能不一样,所以选用了行程可调的气缸。可以根据需求调节气缸的调节螺母和手缓解拉绳接头来调整行程。

更换不同型号的手缓解拉绳时,可先松开锁紧螺母1,根据需要调整调节螺母到合适位置,然后拧紧锁紧螺母1。同时松开锁紧螺母2,调节拉绳支架到合适位置,再拧紧锁紧螺母2,完成整个拉绳支架位置的固定。手缓解执行机构组成如图7 所示。

图7 手缓解执行机构组成

4 试验台控制系统设计

4.1 控制系统组成

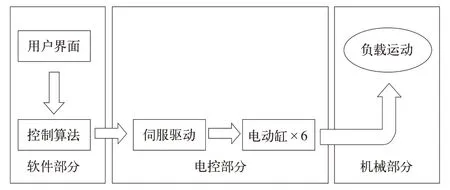

控制系统组成主要分为3 部分,分别是软件、电控和机械部分,如图8 所示。

图8 控制系统组成图

软件部分主要包括用户界面程序、伺服算法程序、运动参数设置程序等。用户界面程序采用高级语言编写,人机界面友好,可接收外部的指令,使平台根据报文指令随动。

电控部分接收控制系统输出的指令数据,并将其传输给伺服驱动器,驱动器将信号放大后控制电机运动,带动电动缸运动,最终使平台实现各种姿态及轨迹运动。

机械部分用于支撑负载。动平台由电动缸驱动,进行横滚、偏移、俯仰3 个姿态和3 个方向的平移,共六个自由度的运动。

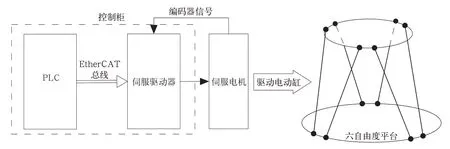

4.2 控制系统原理

控制系统采用PLC 系统,选用EtherCAT 总线型伺服驱动器。控制系统的流程如图9 所示,主控制器(PLC)接收到有关平台运动参数的指令后,经过空间运动模型变换,反解运算,补偿运算,得出6 台电动缸的伸长量,通过总线传递给驱动器,由驱动器内部控制器得到信息并驱动电动机转动,电动缸按照指令伸缩,平台亦运行到指定姿态。而安装在电动机上的编码器实时检测出电动机的力矩、速度、位置信息并发送到驱动器,构成电动缸闭环控制系统,以实时精确地控制各电动缸的伸长量,同时信息传输给微型控制器,微型控制器通过正解运算,计算出平台实时姿态,实时调整平台姿态,以作为下次动作指令的参考,以确保控制精度。

图9 控制系统作用原理图

4.3 控制软件界面

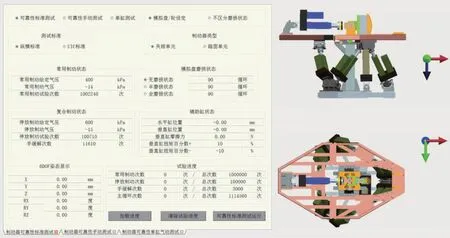

试验台软件操作界面根据功能和操作方法共分为3 个子界面,分别是可靠性标准测试、可靠性手动测试和单缸测试。

可靠性标准测试界面主要应用于按照规定标准流程进行的可靠性试验,如图10 所示。试验前,可根据测试标准选择UIC 541-01 有关制动器可靠性试验的标准,或是选择更加严格的企业标准进行试验。在确定标准后,进一步选择制动器类型,配合工装确定模拟盘的磨损状态。准备就绪后,试验台按照标准流程开始100 万次的多工况可靠性试验。试验过程中,会出现更换模拟盘磨损状态的弹窗,手动更换工装后,可继续试验,如此循环至试验结束。试验过程中,操作人员可通过实时记录确定当前试验状态。

图10 可靠性标准测试界面

可靠性手动测试界面应用于临时性可靠性试验,如图11 所示。当试验需要模拟制动器在制动过程中某一工况时,可通过手动测试界面让试验台运转到指定工况状态。同时手动测试界面集成了所有可能发生的制动器制动功能,可在试验前任意调整操作制动试验测试顺序,并可以更改制动器制动缸、停放缸和手缓解装置的充、排气顺序,为新开发产品试验提供帮助。

图11 可靠性手动测试界面

单缸测试界面用于测试制动器的性能,如图12 所示。可手动对制动器制动缸、停放缸和手缓解装置输入不同数值的气压压力,进行制动器单缸功能测试。同时,界面也可以实现六自由度平台的手动位置调整,也可以对制动时的垂向摩擦力进行设置。

图12 单缸测试界面

5 结 论

制动器多工况可靠性试验台在能够满足UIC(国际铁路联盟)疲劳试验标准的基础上,增加了制动器多种工况的模拟功能,能够在不同摩擦副磨损状态、制动器横移量、绕纵向转角、绕垂向转角等条件下进行疲劳试验,有效地提高了制动器试验模拟状态,使试验更加贴近实际使用情况,进而获得更加真实、准确、有效的测试结果。