CR400BF 型动车组辅助变流器主风扇结构故障原因探究

贾 潞,金 炜

(1 中国铁路北京局集团有限公司,北京 100860;2 中国铁道科学研究院集团公司 机车车辆研究所,北京 100081)

CR400BF 型动车组辅助供电系统由辅助变流器、充电机和蓄电池、应急逆变器等组成。分别在TC01、TC08 车(为 ACU-A 型)和 TP03、TP06 车(为 ACU-B 型)上设4 台辅助变流器。辅助变流器将来自牵引变流器中间直流电转换成三相交流电为辅助系统供电,在动车组过分相区时,可以通过牵引变流器中间电路将牵引电机发出的电转换成三相交流电继续供给辅助系统。

辅助变流器采用强迫风冷方式,主风扇是为PWMI 功率模块、变压器、电抗器等电气部件散热的核心装置。辅助变流器工作时主风扇从外界向变流器内部抽入冷空气,冷空气经由安装在机箱前部的进气格栅进入变流器,经过 PWMI 功率模块的散热器完成对功率模块的散热,通过风扇后进入到变流器脏室完成对变压器、电抗器的冷却,最后经过变流器底部的排气口排出。当主风扇出现故障时,辅助变流器的冷却系统将无法正常运转,电气部件会报出超温故障,从而影响辅助变流器的正常工作[1]。

1 主风扇结构及故障情况

1.1 风扇结构

主风扇的电机采用EC 无刷直流外转子电机,叶轮为离心式结构,能够实现控制调速及智能反馈功能,具有质量轻、结构紧凑、安装维修方便等特点。风扇主要由下安装板、立柱、上安装板、电机、叶轮组成,如图1 所示。

图1 主风扇结构

1.2 故障情况

某路局配属的CR400BF 型动车组在检修中发生3 起辅助变流器主风扇结构故障,主要表现为风扇叶轮晃动,支架螺栓断裂。具体故障信息见表1。故障风扇和折断的螺栓如图2 所示。

表1 主风扇故障概况表

图2 故障主风扇(左)和折断的螺栓(右)

2 故障原因分析

2.1 故障风扇拆解分析

拆解风扇后发现叶轮表面及扇叶立面聚集大量不均匀积灰,积灰情况如图3 所示。

图3 风扇叶轮(左)和叶轮积灰图(右)

从3 台风扇各选取2 个螺栓进行理化分析,依据GB 3098.6 检验其化学成分均符合A2-70 的要求,依据DIN 7500 标准进行最小破坏扭矩测试结果满足许用值。选取3 个断裂的螺栓进行断口金相分析,螺栓的断口裂纹源区均未见粗大夹杂物,断口平缓,裂纹起源于螺纹牙底表面,裂纹源可见多条疲劳台阶。综合分析排除螺栓本身质量问题,螺栓断裂属于外部载荷造成的疲劳断裂。

振动失效是旋转机械主要的一种故障形式,而振动产生的原因通常来源于转子不平衡[2],因此对积灰叶轮的动平衡质量进行测试,清理积灰后再次进行动平衡测试,测试结果见表2,测试数据表明清理积灰前动不平衡质量超出了新风扇出厂验收标准,特别是后端面的数据超标明显,清理积灰后动平衡质量显著下降。

表2 动不平衡质量记录表

对拆解后风扇的轴承室内径尺寸进行测量,上轴承室尺寸平均值为ϕ35.003 9 mm,下轴承室尺寸平均值为ϕ35.148 2 mm。对应标准值ϕ35(0,+0.007) mm,下轴承室测试结果大幅超出设计尺寸,是叶轮发生晃动的主要原因。

2.2 积灰原因分析

叶轮内部气体流场如图4 所示,在叶片的立面非工作面上,会有气体涡流以及分离现象出现,有大量的微细粉尘在其前缘和后缘区域发生碰撞,并沉积下来,如果粉尘粒子的黏性大(黏土类粉尘、湿度较大的气体中的粉尘等),则其沉降下来的可能性更大[3-4]。由于分子间的相互作用导致它们的黏结或附着力不足以克服气流对粉尘的冲击,粉尘将黏结在叶轮上。

图4 叶轮内部气体流场

2.3 风扇结构仿真分析

为充分验证风扇的可靠性,基于有限元仿真分析软件,对风扇进行强度分析。外部载荷采用IEC 61373:1999 1 类B 级要求,在模拟长寿命载荷作用下(纵、横、垂3 向加速度共计加载15 h),风扇结构及箱体相关结构最大损伤值为0.094,未发生疲劳失效,满足疲劳设计要求。风扇及箱体相关结构疲劳仿真如图5 所示。

图5 纵向、横向、垂向加速度激励下风扇结构及箱体相关结构薄弱点

针对螺栓断裂问题,对螺栓进行强度分析,3向激励下累积损伤结果显示最大值为0.405 8,螺栓在正常工作环境下不会出现疲劳断裂,分析情况如图6 所示。

图6 螺栓部分仿真分析

仿真结果表明,风扇在正常的工作状态下机械结构具备足够的安全裕量,可以满足现场的使用需求,但是积灰导致的叶轮动平衡破坏使风扇处于非正常工作状态,缩短了风扇的使用寿命。

2.4 现车普查

首批故障发生后,某局和相关单位制定了排查方案,首先对局内配属的CR400BF 型动车组该部位进行全面普查,后续扩展到全路该型号动车组。经过普查,在北京局和上海局配属的车组均发现了类似故障。其中64.8%的故障发生在北京局,发生故障的车组走行公里数集中在80 万km~95 万km,而上海局同样运营里程的动车组风扇叶轮积灰程度要轻微,故障率低,也真实体现了我国北方和南方运营环境的差异。

2.5 故障原因小结

综上分析表明,风扇叶轮在工作中积灰导致不平衡质量增加,叶轮振动加剧。超出设计的振动导致轴承室内径尺寸增加,表现为叶轮晃动、风扇异响。在这一过程中,风扇支架螺钉承受了超出许用范围的应力,个别螺钉出现折断。

3 实车振动测试

由于北京局发生故障的动车组集中在天津动车运用所,这些动车组频繁的运营在京津城际线路。为了实车验证积灰对风扇振动的影响,并且确定故障发生是否与固定线路有关,北京局和相关单位研究了测试方案,于2020 年10 月选取一组CR400BF 型动车组开展了测试工作。在主风扇上、变流器箱体和车体上布置加速度传感器进行实车振动测试。

3.1 振动加速度时域分析

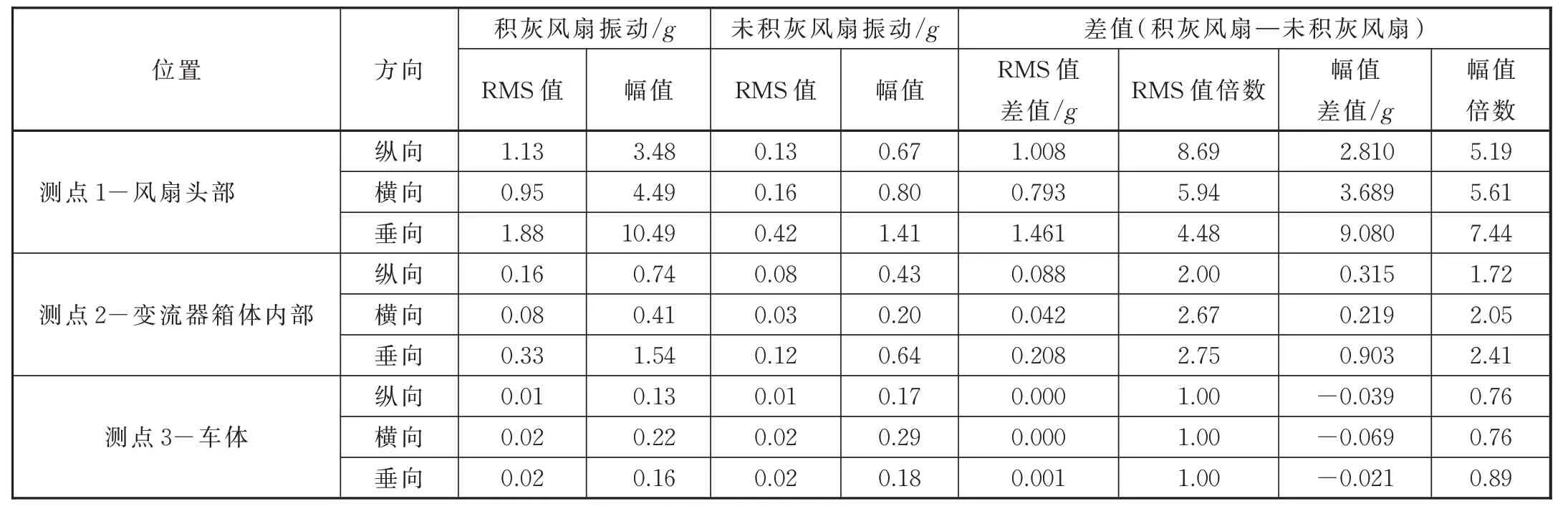

在相同的京津城际线路上,进行了积灰风扇与未积灰风扇的对比振动测试,对典型振动测点数据进行整理见表3。积灰与未积灰风扇振动值对比如图7 所示。

表3 振动测试数据示例表

图7 积灰—未积灰风扇振动值对比

由表3、图7 可知,测点1(风扇头部)积灰风扇的振动RMS 值和幅值均显著大于未积灰风扇,积灰风扇的纵、横、垂3 个方向RMS 值分别是未积灰风扇的8.69、5.94、4.48 倍,积灰对风扇本体的影响很大,尤其是纵向。测点2(箱体内部)积灰风扇的振动也大于未积灰风扇,积灰风扇的纵、横、垂3 个方向RMS 值分别是未积灰风扇的2、2.67、2.75 倍。测点3(车体)积灰风扇的振动基本等于未积灰风扇,RMS 值和幅值没有明显变化。

可以概括为:积灰对风扇自身的振动具有显著影响,对变流器有一定影响,对车体基本没有影响。

3.2 风扇动应力分析

在未积灰风扇的上安装板、风扇安装座的焊缝(均为耐候钢角接焊缝)处布置动应力测点,得到各测点在运营过程中的动应力值,采用Miner 线性疲劳累计损伤法则和NASA 针对变幅加载条件所推荐的S-N曲线形式计算疲劳等效应力[5-6]。测试结果表明风扇焊缝最大等效应力为20.5 MPa,小于耐候钢角接焊缝要求的80 MPa 疲劳许用应力,还保留一定的安全裕量。动应力测试表明在正常状态下风扇结构可以满足使用需求。

3.3 振动加速度频域分析

对积灰风扇与非积灰风扇振动数据进行频域分析,由风扇头部垂向振动频域分析(如图8 所示)和STFT-能量分析[7](如图9 所示)可知,风扇在59 Hz 附近积灰风扇与未积灰风扇均出现激振点,59 Hz 为风扇自转频率,但积灰风扇的振动幅度远大于未积灰风扇的振动幅度,同时在118、177 Hz等频率处积灰风扇出现了明显的倍频激振,而未积灰风扇没有出现倍频激振现象。说明风扇在未积灰状态下振动受风扇自转的影响不明显,当叶轮因积灰动平衡被破坏后,风扇振动受风扇自转频率及其倍频的影响非常大,能量集中。

图8 风扇头部垂向频域分布图

图9 风扇头部垂向STFT-能量图

3.4 不同线路振动情况分析

对未积灰风扇先后进行了京津城际、京沪高铁、京广高铁、津秦客专4 条线路的振动测试,取风扇头部、变流器箱体内部、车体试验数据进行分析,汇总不同线路的振动数据(RMS 值)统计如图10 所示,可以看到各个测点的振动值,没有因运营线路不同而表现出明显差异,即风扇在正常工作状态下运营线路对主风扇故障的影响较小。

图10 不同线路条件下风扇振动对比图

实车振动测试结果表明,风扇叶轮的积灰能够显著增大风扇的振动,风扇的振动能量主要来源于自转振动,不同线路对风扇的振动影响较小。线路实车振动测试证明风扇叶轮晃动及螺栓断裂故障是叶轮表面积灰导致的。

4 风扇优化建议

通过上述分析和测试,排除了线路因素对主风扇故障的影响,需要从风扇自身研究加以改进。现阶段能够采取的措施主要有:

第一,定期清理风扇叶轮积灰。在动车所结合二级修或者动车组每年的春季、秋季质量整修,对主风扇叶轮表面的灰尘进行清理,减少附着,达到消除不良振动的目的。由于早期发生故障的风扇运用里程在80 万km~95 万km 居多,并考虑到CR400BF 型动车组的高级修周期间隔在由132 万km向165 万km 逐步验证中,建议在80 万km 专项修或每年进行一次清理。当然,由于我国幅员辽阔不同地域清洁的周期可由各铁路局摸索进行差异化安排。在风扇本身制造工艺及其运行环境改善之前,这是减少故障行之有效的方法。其不足是会增加动车所的检修工作量,并带来底板拆装的次生风险。

第二,在风扇叶轮表面增加涂层。在分解过程中发现,风扇叶轮表面的粗糙度较大,加之有弧度和一些加工过程中造成的不平滑,客观上也造成了容易聚集灰尘。经调查,风扇叶轮使用的是5754-O 态型铝合金材质,叶轮表面粗糙度Ra1.6。在叶轮表面进行喷涂处理后,表面光滑度得到大幅提高,表面粗糙度降至Ra0.4,可以有效减少灰尘积聚。但在实际运营和检修过程中,涂层表面被破坏后(如划伤、局部剥落)有可能产生灰尘的聚集点,局部加快灰尘聚集。

第三,细化辅助变流器进气格栅滤网。如前所述,空气是从安装在辅助变流器箱体前部的格栅导入的,可以细化格栅内部过滤网,对进入的空气中的灰尘过滤,目前在CR300BF 型动车组对进气格栅滤网进行了优化,针对CR400BF 型动车组的结构变更需要申请装车运营考核。改动后,优点是改善风扇舱室的工作环境,降低风扇叶轮表面的积灰量。缺点是需要定期清洁格栅滤网,较清洁叶轮灰尘而言工作难度小,但工作频次较高。

5 结 论

文中对CR400BF 型动车组辅助变流器在运营过程中出现的结构故障进行了分析,确定了故障原因,并有针对地提出了优化建议。下一步工作主要是对相关措施开展运用考核、批量验证,将有效的措施推广。最终目标是通过改进风扇本身制造工艺、改进风扇工作环境和提高运用维修水平,力争将其清灰周期延长到145 万km~165 万km,实现结合高级修进行清洁。