动车组用双脉冲电磁阀优化设计研究

刘 每,尚小菲,王群伟,陈笑镝,韩朝霞

(1 北京纵横机电科技有限公司,北京 100094;2 中车长春轨道客车股份有限公司,长春 130062;3 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

双脉冲电磁阀控制动车组停放施加和缓解功能。当动车组列车需要可靠停放或处于无电、无压缩空气状态时,停放制动能够保证最大载荷的动车组停在坡度为30‰的坡道上不溜车。当双脉冲电磁阀的停放端得电,停放缸将充风,实现停放制动施加[1-2]。在动车组运用过程中,出现过双脉冲电磁阀由于内部串风引起误动作导致列车偶发停放不施加的故障。

研究双脉冲电磁阀的内部结构,并进行设计和工艺的多重改进优化,模拟并验证双脉冲电磁阀长期运用后仍满足性能要求,可有效避免阀出现串风引起误动作的风险。

1 双脉冲电磁阀工作原理

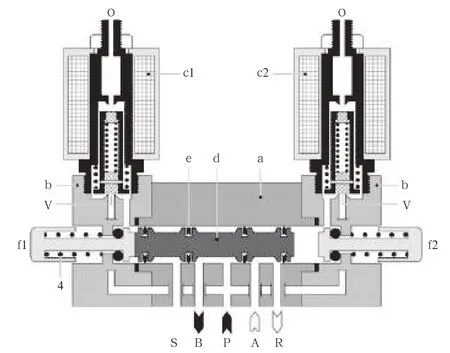

双脉冲电磁阀为二位五通电磁阀,在停放制动模块上作二位三通用。制动和缓解功能的工作原理如图1 所示。B 口与S 口通过气路板封堵,P口是输入口,接上游减压阀输出口,A 口接停放缸,R 口是排风口(连通大气)。当列车处于停放缓解状态时,P 口与A 口连通,B 口与S 口连通,停放缸压力为600 kPa 左右。

图1 双脉冲电磁阀停放施加工作原理简图

当双脉冲电磁阀接收到停放施加电控信号后(c2 线圈得电),c2 侧动铁芯受磁力作用抬起阀口,使得先导风由右侧V 腔室进入主阀体a 最右侧作用在阀杆右端面,阀杆d 在先导气控压力的推动下向左侧移动。最终使得P 口与B 口连通,A 口与R口连通,停放缸气压通过R 口排大气。同理,当需要停放缓解时,c1 线圈得电。

2 双脉冲电磁阀密封特点

双脉冲电磁阀采用滑阀结构,导套、阀杆和阀杆上的密封圈是它的关键零部件。其中阀杆上有4 处密封位置,如果均采用传统的O 形圈密封形式,将导致阀杆的动作阻力较大,使得电磁阀的最低工作压力升高,电磁阀对系统风压稳定性的要求提高,同时也增加了双脉冲电磁阀手动模式下进行功能切换的操作难度。因此双脉冲电磁阀阀杆密封位置采用的是K 形圈密封[3]。K 形圈在无压缩空气进入时密封压量小(不发挥密封作用),使得阀杆运动阻力小。当有压缩空气时,气压将K形圈撑大,随之密封压量变大,实现气路密封,工作压力越高,K 形圈密封压量也越大。由于压量自补偿作用,K 形圈产生一定磨损后,仍然可以保证较好的密封效果,密封结构寿命较长。

3 失效分析

3.1 失效过程分析

双脉冲电磁阀接收停放施加脉冲指令时,受到先导控制气路的作用,阀杆会从右往左移动,当K 形圈②、③随阀杆移动到铜导套气孔(如图2 所示)倒角所形成的沟槽内时被气压撑大,之后K 形圈②、③继续随阀杆移动,受到的阻力明显增大,引起卡滞,导致K 形圈临时密封失效,并且此时K形圈①不发挥密封作用(停放施加时,右侧线圈得电,先导风进入阀杆右端腔室将K 形圈④撑开,发挥密封作用;左侧线圈不得电,K 形圈①未被撑开,不发挥密封作用)。因此P 口压力越过K 形圈②并泄漏到K 形圈①左侧,顺着阀内部的先导控制气路从左侧铁芯组件的排风口溢出,但铁芯组件的排风口通径较小,若泄漏流量足够大,形成的背压则作用于阀杆左侧端面,最终推动阀杆向右(缓解端)运动,导致停放缓解。

图2 K 形圈密封原理示意图

3.2 仿真计算验证

结合失效过程分析,将双脉冲电磁阀简化,建立故障分析模型,模拟K 形圈漏泄流量与铁芯组件排风流量差和电磁阀动作压力的关系。当K 形圈漏泄流量超过铁芯组件排风流量,且达到一定流量差时,会在K 形圈①的左侧腔室形成一定背压,当背压作用于阀杆端面的力超过运动阻力时,阀杆开始向右移动。

对双脉冲电磁阀最低动作压力进行测试:在工作气压为零的条件下对被测电磁阀一端线圈持续供电,然后缓慢升高工作气压,电磁阀逻辑功能切换的瞬间对应的工作压力值就是阀的最低动作压力。可知电磁阀在60 kPa 压力作用下阀杆可由静态发生逻辑功能切换。

根据故障分析模型以及测试得到的最低动作压力,模拟当电磁阀阀杆密封结构发生串风,K 形圈漏泄流量-铁芯组件排风流量≥65 L/min 时,形成的背压可使阀杆被推动,仿真结果如图3 所示。

图3 泄漏流量与背压关系曲线

4 优化方案

4.1 工艺方法优化

双脉冲电磁阀铜导套导气孔由圆周均布的20个直径1.5 mm 的小孔组成,阀杆运动过程中不可避免地要出现密封圈往复越过导气孔,为降低密封圈的磨损,必须保证导气孔的加工毛刺清除干净,如图4 所示。原方案的铜导套在加工出导气孔后,通过一次车削加工将导套内表面的导气孔毛刺清除,并形成一圈倒角沟槽。这使得K 形圈在过孔时卡滞在倒角沟槽的风险增大。优化方案通过磨粒流加工方法[4]实现铜套导气孔去毛刺,这种方法是利用含有磨料的磨流介质在挤压作用下,往复流过待加工表面,达到尖边倒圆或去毛刺的目的。该方法具有加工一致性好,过程控制可靠,不产生二次毛刺的优点。

图4 铜套去毛刺效果对比图

4.2 密封方式优化

双脉冲电磁阀阀杆通过4 个密封圈隔离5 个气路通道,为降低阀杆动作阻尼,采用了K 形圈密封,但②、③位置的K 形圈往复越过铜套导气孔时存在串风隐患,为提高气路的密封可靠性,将②、③位置的K 形圈改为O 形圈,同时保留①、④位置的K 形圈,使阀杆仍然具有较小的动作阻尼,降低卡滞风险(如图2 所示)。

4.3 阀杆结构优化

由于K 形圈的形状特点,阀杆安装K 形圈的沟槽较深,同时沟槽单侧设置有导气孔,以实现单侧密封功能。导气孔可使K 形圈在工作状态时充气撑大,在非工作状态时排气恢复原本的形状。②、③位置的密封圈改为O 形圈后,对应位置的阀杆沟槽需考虑O 形圈密封压量重新调整尺寸,并取消该位置的沟槽单侧导气孔,如图5 所示。

图5 阀杆结构更变对比示意图

5 试验验证

5.1 失效对比试验

试验说明:根据动车组日常运用数据,假设列车每日停放施加指令的次数最多不会超过30 次。则运用1 年双脉冲电磁阀最多动作约1 万次,以此类推。通过疲劳试验验证优化前后的双脉冲电磁阀经历一定运用后发生失效的风险。将样件累计疲 劳 动 作 次 数 达1 万、2 万、3 万、10 万 次 时 分 别 等效模拟该产品对应使用1、2、3、10 年的动作次数。

试验方法:取6 只双脉冲电磁阀样件作为试验对象,分为2 组(A 组:1 号、2 号、3 号样件;B 组:4号、5 号、6 号样件),其中A 组是采用优化方案的样件,B 组是原方案的样件。对所有电磁阀进行10万次常温疲劳动作试验,并捕捉产品累积动作到1万、2 万、3 万、10 万次时,对试验 样 件进行停放施加和缓解100 次,观察样件是否存在异常情况。

试验结果:通过验证试验,优化方案电磁阀样件在整个10 万次疲劳试验过程中,始终没有出现过漏风、卡滞、甚至自行停放缓解的情况;原方案电磁阀样件累计经历2 万次疲劳动作时,出现1 只样件控制时偶尔存在自行停放缓解的失效现象,随着疲劳动作次数的增加,出现失效现象的样件数量增加,见表1。

表1 10 万次疲劳动作失效趋势

验证结论:原方案双脉冲电磁阀在经历一定次数的疲劳动作后,将出现停放自行缓解的风险,并随动作次数的增加,失效风险增大;优化后的双脉冲电磁阀在经历一定次数的疲劳动作后,仍可有效避免产品出现文中所述原因引起的内部漏风、卡滞、甚至自行停放缓解的失效现象。

5.2 百万次疲劳试验

试验说明:由5.1 试验的结论可知原双脉冲电磁阀随着疲劳动作次数的累计失效风险将逐渐提高,为验证发生失效的趋势是否与润滑效果有关以及优化后的电磁阀是否可以满足长期运用的寿命要求,开展了常温百万次疲劳寿命试验。

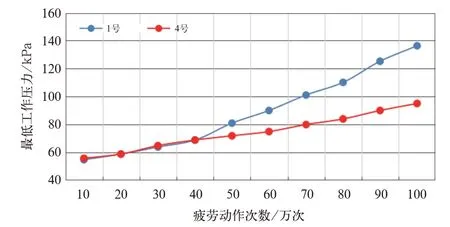

试验内容:取6 只优化方案样件作为试验对象,分为2 组(A 组:1 号、2 号、3 号样件;B 组:4 号、5 号、6 号样件),其中A 组是动密封位置仅涂抹少量润滑脂的样件,B 组是动密封位置涂抹适量润滑脂的样件。对所有电磁阀进行100 万次常温疲劳动作试验,每10 万次动作后,测试电磁阀最低工作压力以此判断阀的动作阻尼变化情况;在完成100万次动作后,测试样件的气密性指标[6],并测试电磁阀是否能出现文中特指的失效现象,最终所有样件进行拆解观察内部磨损情况。

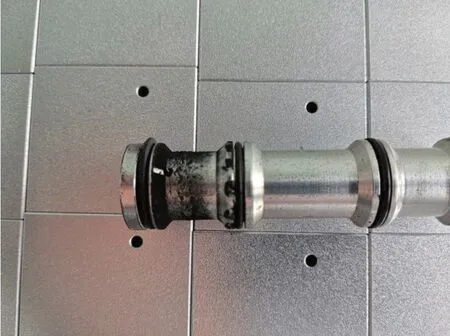

试验结果:通过验证试验,6 只样件中,A 组样件在疲劳动作累计过程中最低工作压力有增大趋势,尤其40 万次疲劳动作后阻尼明显增加,100 万次疲劳动作后最低工作压力最大值为136 kPa,且其中有1 只电磁阀的气密性指标不合格;B 组样件在疲劳动作累计过程中最低工作压力曲线较为平缓,100 万次疲劳动作后最低工作压力最大值为95 kPa,如图6 所示,且气密性指标仍合格。6 只样件均没有测试出失效现象。同时对样件进行拆解,A 组样件阀杆均看不到残留润滑脂,排风侧的阀杆附近存在明显黑色污渍,是由于密封圈过度磨损导致,如图7 所示。B 组样件阀杆上均仍残留少量油膜,阀杆上的密封圈存在一定磨损。

图6 最低动作压力对比曲线

图7 涂抹少量润滑脂后进行疲劳动作百万次后的电磁阀阀杆

验证结论:双脉冲电磁阀在经历大量动作循环后,润滑脂逐渐消耗,电磁阀的动作阻尼逐渐升高;润滑效果不足时,将加剧密封件运动时的磨损,使得电磁阀的气密性能更早地衰减;润滑状态的好坏不会影响优化后的双脉冲电磁阀出现文中特指的失效现象;优化后的双脉冲电磁阀样件经历100 万次常温疲劳动作试验后,仍满足气密性能要求。

5.3 低温试验

试验说明:电磁阀产品在冬季低温环境下发生漏泄故障率高于其他季节,主要是由于低温下橡胶件收缩,橡胶材料硬度变硬,导致阀内部橡胶件实际密封压量变小,尤其是动密封的位置容易出现漏泄问题。为验证双脉冲电磁阀优化方案是否满足产品冬季低温运用环境的可靠性要求,开展低温-40 ℃气密性试验和低温疲劳运用试验。

试验内容:取3 只优化方案样件作为试验对象(1 号、2 号、3 号样件),在常温下对样件进行气密性功能测试(容积负载不大于100 ml),选取-40 ℃温度点持续冷冻16 h 后[5],对样件进行气密性功能测试;随后在该温度环境下进行10 万次疲劳动作试验,动作次数完成后再次在低温环境下对样件进行气密性功能测试。

试验结果:通过验证试验,3 个样件的常温漏泄量均在5 kPa/min 以内,经历16 h 的低温冷冻后,低温漏泄量均在10 kPa/min 以内;经历低温环境下10 万次疲劳动作后,漏泄均在10 kPa/min 以内,见表2。

表2 低温气密性试验结果单位:kPa/min

验证结论:样件在低温-40 ℃环境下气密性能功能良好,在经过低温10 万次疲劳动作后,其气密性功能仍然满足技术要求[6]。优化后的双脉冲电磁阀低温环境适应性良好。

6 结 论

针对双脉冲电磁阀开展了工艺方法、密封方式、阀杆结构3 个方面的优化改进,并通过失效对比试验、常温百万次疲劳试验、低温环境适应性试验进行验证,结果表明:

(1)常温环境下,10 万次疲劳动作试验后,原方案的双脉冲电磁阀会出现内部串风引起卡滞、甚至自行缓解的失效现象,优化后的电磁阀样件可有效避免类似问题。

(2)优化的双脉冲电磁阀经历常温环境100 万次疲劳动作后,气密性仍然能满足技术要求;阀杆上润滑脂的用量不会影响优化的双脉冲电磁阀出现该类失效。

(3)低温环境下,优化的双脉冲电磁阀低温漏泄量小于10 kPa/min(容积负载不大于100 ml);经历10 万次低温疲劳动作后,样件的气密性能仍满足技术要求。

文中分析了动车组关于停放制动控制双脉冲电磁阀的一种典型故障问题,从故障现象收集、产品工作原理分析、失效分析、改进方案设计和验证试验等方面开展研究工作,为动车组其他阀类部件优化研究提供一种方法思路。