炭黑/羰基铁粉环氧基吸波复合材料的制备及电磁性能和力学性能

张 华 伟, 高 原, 周 兴 海 , 吕 丽 华

( 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034 )

0 引 言

智能穿戴设备、智能电子产品以及第五代无线通信的广泛应用为智能生活带来了极大的便利,但造成的电磁辐射和电磁干扰对人体健康和设备稳定性也产生了严重的负面影响[1-3]。针对电磁辐射给人们带来的巨大危害,结合现代复合材料优异力学性能的巨大优势,国内外研究人员进行了大量深入的探索[4-5]。

优异的吸波材料需要同时满足阻抗匹配和最大衰减原则[6]。由于生活中的单一介质不能同时满足高匹配和强吸收的特性[7],多组分吸波剂成为解决问题的重要方法。炭黑(CB)和羰基铁粉(CIP)组成的复合吸波剂价格低廉、来源广泛,在多组分吸波剂研究中一直备受关注。王顺顺等[8]将导电炭黑与羰基铁粉作为复合吸波剂,与EP复合制备了环氧基复合吸波涂层。戴旭昊[9]以羰基铁和炭黑复合蜂窝或填充蜂窝等方式,探究提升吸波性能的途径。大量实验研究表明,多组分吸波剂在提高吸波材料电磁性能上具有巨大的优势[10-11]。但针对多组分吸波剂的配比,科研人员多集中在吸波性能的研究上[12],对于吸波和力学性能协同设计,在结构型吸波材料研究中有涉及,但缺乏完善的协同设计方案。本研究将CB和CIP与环氧树脂(EP)复合,制备了CB/CIP环氧基复合材料,并分析了复合材料的电磁性能和力学性能。

1 试 验

1.1 材料与仪器

1.1.1 材 料

炭黑(20 nm),苏州晟尔诺科技有限公司;羰基铁粉(3 μm),南宫市鑫盾合金焊材喷涂有限公司;切片石蜡(54~56 ℃);EP(692K-A)和固化剂(692K-B),深圳市郎搏万先进材料有限公司,树脂与固化剂质量比为100∶33。

1.1.2 仪 器

JSM-7800F型场发射扫描电子显微镜(SEM)、JEM-2100UHR透射电子显微镜(TEM),日本电子株式会社;TH-8102S伺服电脑式万能材料试验机,苏州拓博机械设备有限公司。

1.2 试验方法

1.2.1 电磁试样制备

表1为单因素试验因素水平表,CB与CIP按规定质量比混合后,与切片石蜡复配(吸波剂与石蜡质量比为3∶7),90 ℃水浴锅中熔融,超声分散10 min,取冷却后0.20 g混合物研磨倒入模具中,压片机压力2 MPa,时间1 min。

表1 单因素试验因素水平表Tab.1 Test factors and levels of single-factor experiment

1.2.2 力学试样制备

响应面试验因素水平表见表2。称取一定质量CB、CIP及EP放入烧杯,机械搅拌5 min,超声分散5 min,放入真空脱泡机,25 ℃下脱泡45 min。脱泡完成后加入固化剂,机械搅拌3 min,放入真空脱泡机中脱泡30 min,取出倒入模具中,在80 ℃烘箱环境下固化2 h。

表2 响应面试验因素水平表Tab.2 Test factors and levels of response surface experiment

1.3 结构表征与性能测试

1.3.1 吸波性能测试

采用Agilent 8720B矢量网络分析仪按GJB 2038—1994雷达吸波材料反射率测试方法测试,测试频段2~18 GHz。同轴环样品内径3.04 mm,外径7.00 mm,高2.50 mm。

1.3.2 力学性能测试

弯曲性能测试采用GB/T 2567—2008树脂浇铸体性能试验方法。力学试样高4 mm,宽14 mm,长80 mm。三点弯曲测试速度2 mm/min,得到载荷-位移曲线和破坏模式图。

2 结果与讨论

2.1 CB和CIP性能分析

2.1.1 CB、CIP和CB/CIP/EP微观形貌表征

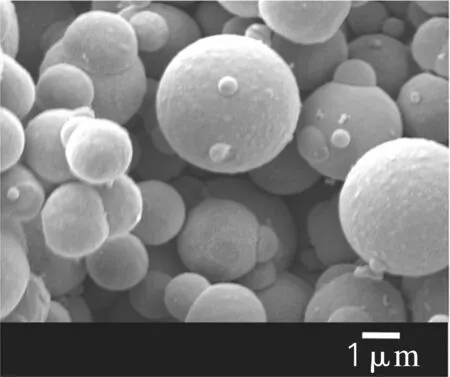

由导电颗粒组成的导电网络直接影响材料介电性能,磁性粒子的不规则团聚会改变颗粒的大小和形状,影响材料的磁损耗。同时,CB、CIP和EP这3种不同介质形成的界面性能决定材料整体的力学性能。图1为CB、CIP以及CB/CIP环氧基复合材料(CB、CIP、EP质量分数比为1%∶45%∶54%)的微观形貌图。

(a) CIP

CIP近似为“洋葱头”形,粒径在3~5 μm,颗粒间堆积状态,光滑的表面有利于与EP的吸附和交联。CB颗粒呈薄片状,粒径20~30 nm。环氧树脂中的CIP整体具有较好分散性,CB颗粒相互堆叠和集聚,集聚效应使得纳米级CB颗粒聚集成10~15 μm的不规则颗粒。

2.1.2 CB/CIP环氧基复合材料的吸波机理

图2为CB/CIP环氧基复合材料在2~18 GHz下的复介电常数、复磁导率、损耗角正切以及C0(ε′,u′为实部;ε″,u″为虚部;tanδ为损耗角正切值;tanδε和tanδμ分别为电损耗和磁损耗正切)。CB/CIP环氧基复合材料的吸波性能随着频率的不断提高,电损耗角正切不断增大,磁损耗角正切先增大后减小。

在电场力的作用下,不同导电介质边界聚集了大量的自由电荷,提高了材料介电常数和界面极化性能。此外,CB/CIP环氧基复合材料的平均ε′较高,这是由于CB和CIP颗粒之间形成了导电“桥”。图2中CB/CIP环氧基复合材料的C0随着频率的增加而减小。CB/CIP环氧基复合材料的磁损耗由自然共振效应和涡流损耗两部分构成。因此,CB/CIP环氧基复合材料的磁损耗通过自然共振和涡流损耗对电磁波进行损耗,电损耗通过界面极化和极化弛豫进行。

2.2 CB/CIP环氧基吸波复合材料电磁性能

图3为不同质量比CB/CIP损耗吸波性能曲线图。随着CB与CIP质量比降低,电损耗角正切先增大后减小,磁损耗角正切保持不变。当CB浓度提高时,集聚效应形成体积过大的导电粒子,导致材料的表面介电常数过大,材料表现出强反射性能。CB浓度下降到质量比为1∶33.3时,材料表面阻抗匹配性能与内部吸波性能达到最佳协同状态。CB浓度继续下降时,材料内部形成的导电链和导电网络“桥”数量开始锐减,材料的吸波性能开始下降,导致其电损耗角正切值出现下降趋势。

(a) 电损耗正切曲线

2.3 CB/CIP环氧基吸波复合材料力学性能

2.3.1 CB/CIP环氧基吸波复合材料弯曲性能

弯曲性能测试得到不同质量比的CB/CIP环氧基吸波复合材料的最大弯曲载荷,最大弯曲载荷为316 N,弯曲性能最佳。其0-0-0编码转译后CB、CIP、EP质量比为0.02∶1.25∶1.50。图4为8号试样3点弯曲载荷-位移散点图。第1阶段,上压头持续下降,材料持续受力,载荷和位移呈现近乎线性增长关系;第2阶段,上压头继续下降,材料整体发生塑性变形,在形变强化过程中,载荷稳定在最大数值;第3阶段,上压头继续下降,材料发生断裂破坏。

图4 载荷-位移散点图Fig.4 Load-displacement scatters plots

2.3.2 质量比对CB/CIP环氧基复合材料弯曲性能的影响

利用SEM对试样4、试样8以及试样14的断裂面进行微观形貌分析,如图5所示。由表3可知,图5(a)、(b)、(c) 3种不同质量比复合材料的最大弯曲载荷分别为213、316和308 N。随着CB和CIP质量比不断提高,纳米级CB颗粒呈现集聚状态,且集聚堆叠程度不断变大。微米级CIP颗粒整体分散性较好,但质量比提高至0.03∶2.00∶1.50时,CIP颗粒出现明显集聚现象。CB/CIP复合吸波剂的加入使得材料成为颗粒增强型复合材料。当颗粒含量较低时,颗粒含量不断提高,复合材料力学性能提升;当颗粒含量超过临界值时,颗粒出现集聚效应,破坏颗粒与EP间结合界面,力学性能下降。因此,CB/CIP环氧基吸波复合材料的力学性能先上升后下降。

图5 不同质量比复合材料断裂面形貌图

表3 复合材料最大弯曲载荷表Tab.3 Maximum bending load results of composites

2.4 电磁性能和力学性能协同设计

2.4.1 电磁性能拟合分析

利用Origin 2021对最小反射损耗值进行拟合,得到CB与CIP质量比与最小反射损耗值的拟合曲线。如图6所示,建立拟合方程(1)。

图6 CB/CIP质量比对最小反射损耗的影响Fig.6 Effect of CB/CIP mass ratio on the minimum reflection loss

e-2((X-0.378)/0.192)2

(1)

式中:Y为复合吸波剂的最小反射损耗值,X为CB与CIP质量比。

相关系数R=0.95,两者的相关性很高,结合曲线的一致性,说明曲线可用来拟合最小反射损耗值。实际曲线最小反射损耗值为-26.38 dB。拟合曲线最小反射损耗值为-28.72 dB。

2.4.2 力学性能拟合分析

利用Design-Expert 12对最大弯曲载荷结果进行多元回归分析,建立多元回归方程(2)。

Y=304.6+3.50X1+2.25X2-11.50X3+

15.25X1X2+25.25X1X3+8.25X2X3-

(2)

式中:Y为最大弯曲载荷,X1为CB的水平因子,X2为CIP的水平因子,X3为EP的水平因子。

回归模型F=7.61,P=0.007<0.01,失拟项P=0.110 3,R2=0.907 3,表明实验结果与预测值存在很好的相关性,该模型具有很好的拟合度。离散系数CV为3.92%,表明实验有很好的精确度和可靠性。图7为两因素交互作用对最大弯曲载荷影响的等高线图。从坡度上可知,EP水平因子对最大弯曲载荷影响尤为显著。最大弯曲载荷随着EP和CIP的水平因子增大均为先增大后减小。

(a) CB与CIP

2.4.3 电磁性能和力学性能的协同设计

通过高斯方程模型得出,CB与CIP质量比为1∶38时,最小反射损耗达到最小值。代入多元回归方程得出CB/CIP环氧基复合材料吸波性能和力学性能协同设计的CB、CIP、EP最优质量分数比1%∶45%∶54%,实际最小反射损耗达-30.28 dB,最大弯曲载荷307 N,模拟最小反射损耗为-28.72 dB,最大弯曲载荷为304 N,电磁性能误差5.2%,力学性能误差0.9%。模拟值与实际值具有很好的一致性。

3 结 论

成功预测了CB/CIP环氧基复合材料的吸波性能和力学性能,吸波性能与力学性能协同设计组分CB、CIP、EP的最佳质量分数比为1%∶45%∶54%,实际反射损耗达到-30.28 dB,最大弯曲载荷为307 N,模拟反射损耗为-28.72 dB,最大弯曲载荷为304 N。

CB/CIP环氧基复合材料的吸波性能随着CB与CIP质量比值的降低呈现先上升后下降的趋势,有效带宽呈现先变大后不变再变小的趋势。

EP对CB/CIP环氧基复合材料力学性能影响显著性最高,其次是CB,对CIP的影响最不显著。