深基坑支护结构优化设计研究

张 石,陈富朋,董 岳,李 靖,邱 澄

(1.山东交通学院,山东 济南 250357;2.中铁十局集团第一工程有限公司,山东 济南 250000;3.山东省乐陵市交通运输局,山东 德州 253699)

1 引 言

发展地下空间资源是当前建筑行业主要前进方向,基坑也越挖越大、越深、越复杂[1]。许多学者对深基坑支护结构优化和周边土体位移进行研究。O'Rourke等[2]在现有基坑变形研究基础上,通过对不同土质基坑支撑位移进行测量,发现了支护结构变形和周边土体位移的关系;Clough等[3]使用有限元软件模拟实际工程,总结了支护结构本体位移、地表沉降和底部隆起变形三者之间的关联;Mangushev等[4]对既有建筑物基坑进行研究,分析了建筑物在基坑开挖过程中出现沉降变形的原因等。基坑开挖对周边环境影响具有明显的空间效应和时间效应,所以支护结构的选择与设计是否合理规范是建筑主体与地下部分安全影响最大的因素[5,6]。所以设计人员在进行设计时通常会使用加大围护桩桩径、增加嵌固深度等措施来进行加固支护,这样虽然能保证基坑支护体系的安全稳定,但也会大大增加工程的造价,耗费更多的时间与人力物力。基坑支护结构优化就是在保证安全的前提下,利用新技术、新工艺、新方法做到物尽其用,使支护结构最优化[7,8]。

2 基坑支护方案优化设计

以邹平货运铁路专用线翻车机房基坑工程为例,周边地貌为洪积平原,地形较为开阔,起伏不大,地势比较平坦,相对高差很小,基坑四周较为空旷,周边无建筑物及地下管线,基坑所在地层以杂填土、黏土和粉土构成,稳定性较差。

综合考虑现场实际情况,基坑采用明挖顺作法施工,安全等级为二级,开挖最大深度约为16.27 m,宽度为28.6 m。基坑采用先放坡开挖再垂直开挖的方式,选用钻孔灌注桩围护+内支撑作为支护结构,内支撑有两道,一道为混凝土支撑,一道为钢支撑。混凝土支撑和钢支撑为临时构件,灌注桩冠梁参与主体结构抗浮,为永久结构。

基坑原支护结构为“围护桩+混凝土支撑+钢支撑”形式,通过分析施工监测过程中的监测数据和有限元模拟计算得到的数据,发现基坑开挖过程中围护结构的变形较小,又考虑到安装钢支撑后基坑开挖深度较浅,开挖的土体对基坑影响较小,为减少施工工序,降低施工成本,将基坑支护结构优化为“围护桩+混凝土支撑”形式。当基坑开挖到底时,通过有限元模拟的方式,将各项优化前后的数据进行对比分析,验证优化结构的可行性。

3 基坑支护结构优化前后对比分析

为验证优化支护结构的可行性,重点对比分析优化前后的地表沉降、围护桩深层水平位移、混凝土支撑轴力、桩顶竖向位移和桩顶水平位移的数据变化情况,判断基坑是否安全稳定,符合规范要求。

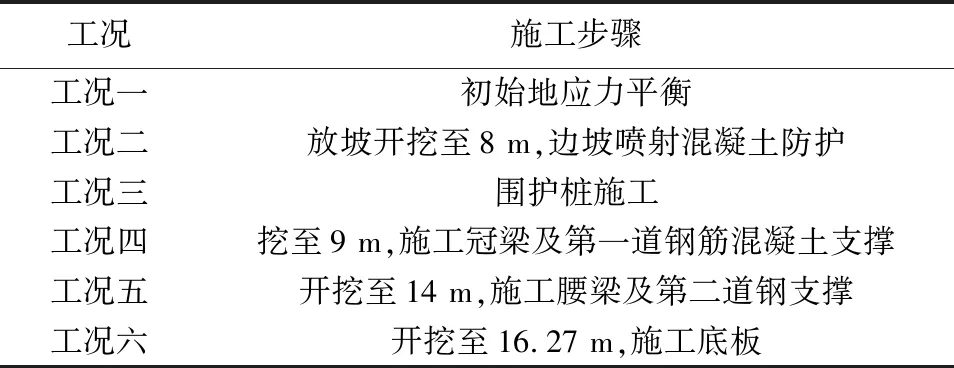

本工程将施工过程分为以下几个主要工况,具体如表1所示。

表1 基坑施工工况模拟

3.1 地表沉降对比

基坑开挖会导致支护结构的变形,支护结构的变形会引起基坑周围土体位移,所以地表沉降是判断基坑是否稳定的重要标准,也是监测项目中必不可少的一项。

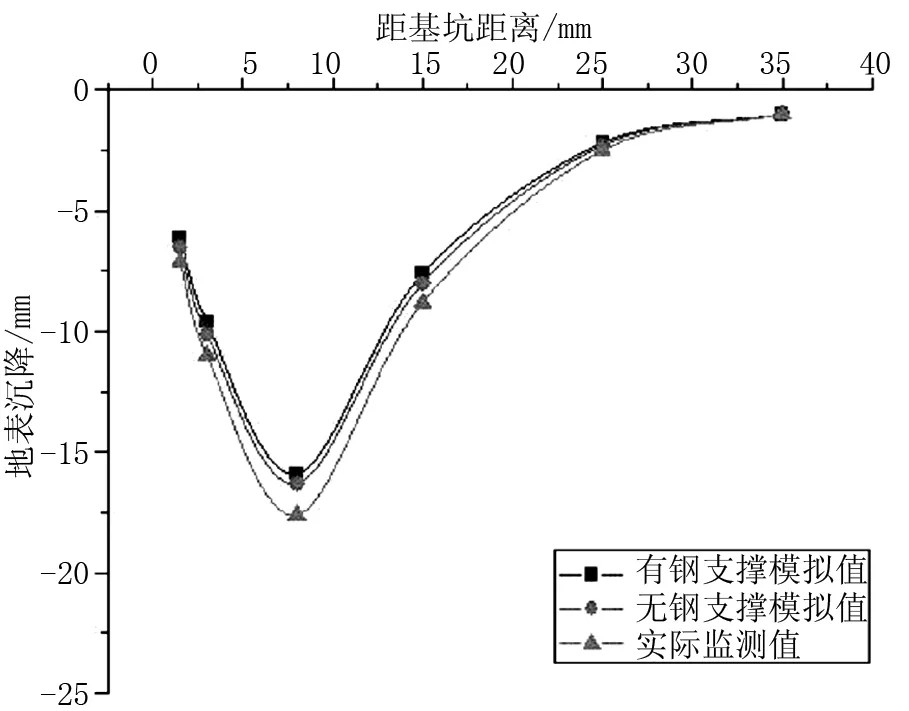

如图1所示,优化前后地表沉降曲线变化趋势大致相同,随着距坑边距离增加都呈现为先增大后减小的凹槽型沉降变化趋势。

图1 优化前后工况六地表沉降max值对比图

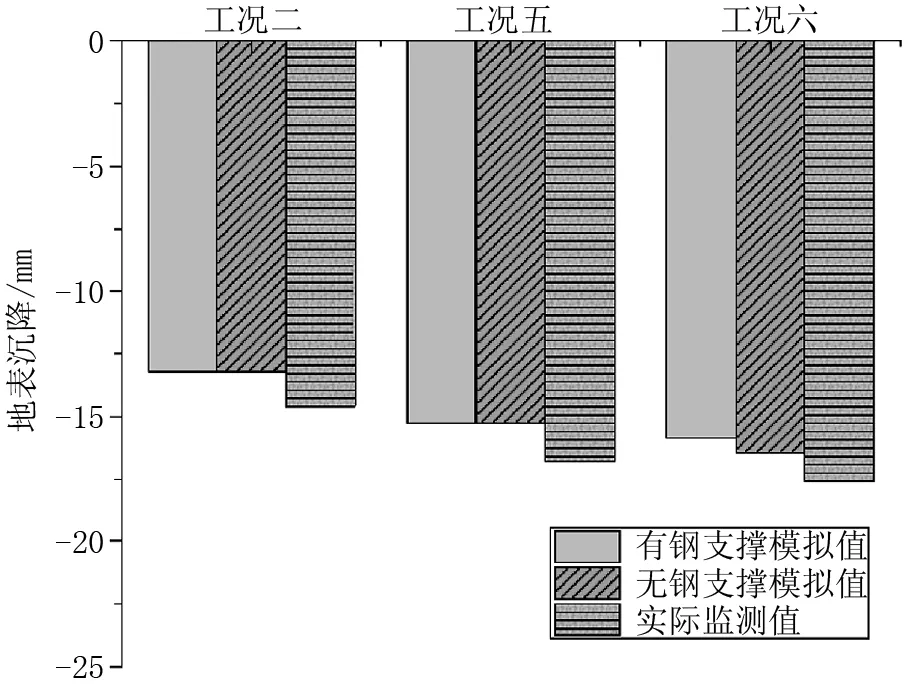

如图2所示,工况二由于开挖面积大,开挖深度深,所以周边地表沉降数值较大,有钢支撑模拟地表沉降最大值为-13.2 mm,实测最大值为-14.6 mm,两者相差1.4 mm;工况五地表沉降量进一步增大,有钢支撑模拟地表沉降值最大为-15.3 mm,实测最大值为-16.8 mm,两者相差1.5 mm;工况六地表沉降到达峰值,有钢支撑模拟得到的最大值为-15.9 mm,实测最大值为-17.6 mm,两者相差1.7 mm。

图2 优化前后各工况地表沉降max值对比图

通过对比发现优化前的实际监测最大值要比模拟最大值的变化大,且两者之间差值随着工况的进展变得越来越大。分析出现该情况的原因有两点:(1)真实的施工现场环境比模拟的环境更加复杂,土质情况也有一定偏差;(2)现场的大型施工机械行驶也会或多或少影响实测数据,导致地表沉降变大。

通过对比还发现由于模拟有无钢支撑的前期施工进程基本类似,所以前期地表沉降最大值变化一致且相同,到工况六才出现差距。工况六有钢支撑时地表沉降最大值为-15.9 mm,无钢支撑时最大值为-16.5 mm,可以发现去除钢支撑后地表沉降量仅增大了0.6 mm,两者均未超过预警值,满足规范要求。

3.2 围护桩深层水平位移对比

监测围护桩深层水平位移可以反映出围护桩墙随基坑开挖深度的变形情况,可以判断基坑围护桩变形是否在安全范围内。

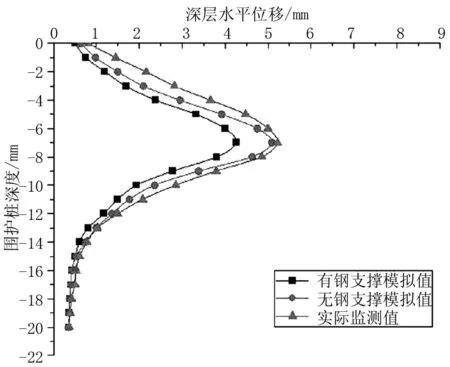

如图3所示,优化前后的围护桩变形趋势大体相同,都是随着围护桩深度的增加深层水平位移先变大后变小。

图3 优化前后工况六深层水平位移max值对比图

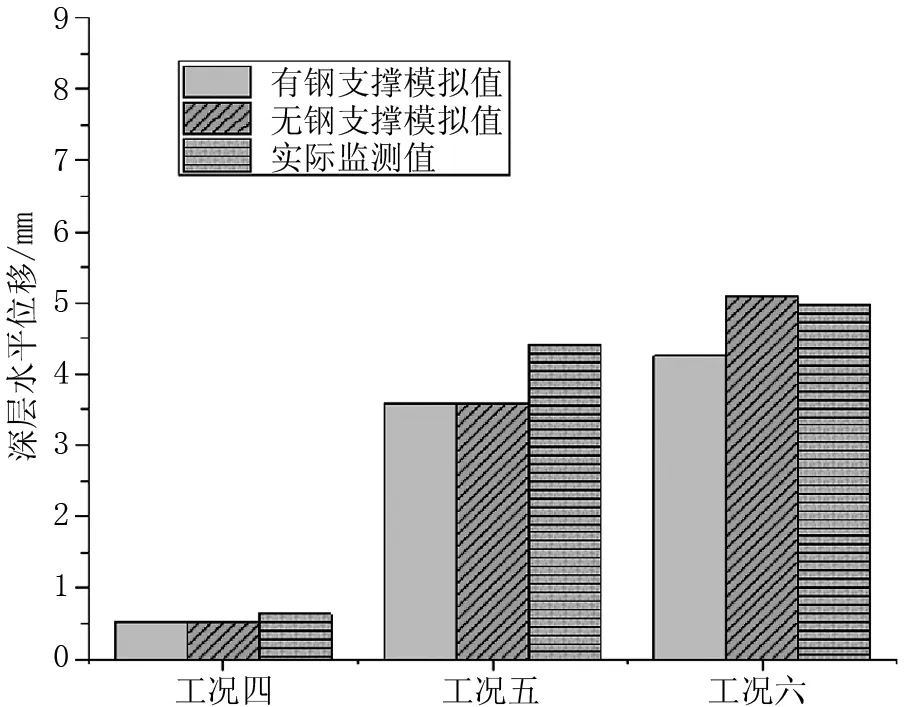

如图4所示,通过对不同工况下某一测斜孔深层水平位移对比图分析可以看出,工况四由于开挖深度较浅,冠梁和混凝土支撑对围护桩起到一定支撑作用,围护桩变形不明显,有钢支撑模拟深层水平位移最大值是0.53 mm,实测最大值为0.64 mm,两者差距较小;工况五围护桩发生了一定程度的变形,有钢支撑模拟深层水平位移最大值是3.59 mm,实测最大值为4.41 mm,两者相差0.82 mm;工况六基坑开挖至最大开挖深度16.27 m,围护桩变形进一步加剧,有钢支撑模拟深层水平位移最大值是4.26 mm,实测最大值为4.96 mm,两者相差0.8 mm。

图4 优化前后各工况深层水平位移max值对比图

通过对比可以发现实际监测最大位移值要比有限元模拟最大位移值变化大,考虑该情况发生的原因有三点:(1)在进行有限元模拟时土层设置过于理想化,软件无法做到完美模拟当地地质条件;(2)模拟时没有考虑在实际开挖过程中伴有不确定的降水和行驶大型机械产生的荷载会对围护桩变形造成一定影响;(3)实际开挖时支护结构不是一瞬间就施工完成的,在支撑、冠梁养护期间,钢支撑安装期间围护桩也会发生一定的变形。

通过对比还发现由于模拟有无钢支撑的前期施工进程基本类似,所以前期围护桩深层水平位移最大值变化一致且相同,到工况六才出现差距。工况六有钢支撑时深层水平位移最大值为4.26 mm,无钢支撑时最大值为5.09 mm,可以发现去除钢支撑后深层水平位移最大值增大了0.6 mm,说明去除钢支撑的优化方法对围护桩深层水平位移有一定的影响,但远小于预警值24 mm,不会对基坑施工安全造成影响。

3.3 混凝土支撑和钢支撑轴力对比

监测内支撑轴力变化能够最直接反映支护受力变化情况,内支撑轴力的变化情况决定了基坑围护的稳定性,对内支撑轴力的监测是基坑监测重要的一环。

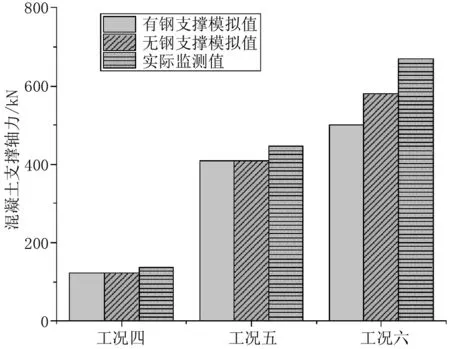

(1)混凝土支撑轴力对比

如图5所示,优化前后各工况混凝土支撑轴力对比图变化趋势大致相同,都是基坑开挖越深,混凝土轴力越大。工况四轴力变化不大,工况五混凝土支撑轴力不断加大,有钢支撑模拟轴力最大值为408.8 kN,实测最大值为446.5 kN,两者相差37.7 kN;由工况五到工况六进展,期间随着基坑进一步开挖,混凝土轴力也进一步变大,有钢支撑模拟轴力最大值为499.3 kN,实测最大值为545.1 kN,两者相差45.8 kN。

图5 优化前后各工况混凝土支撑轴力max值对比图

通过对比发现优化前实测的最大轴力值要大于有限元模拟的最大轴力值,考虑发生该情况的原因有两个:(1)有限元模拟时支撑是在一瞬间完成的,能够有效对基坑变形做出反映,但实际施工时,加撑并不是同步进行的,会导致支撑受力出现差异;(2)由于温度变化对支撑轴力的影响突出,整个基坑开挖过程持续时间较长,实际测量时温度无法保证每次都是相同的,所以实测数据会出现差异。

通过对比还发现由于模拟有无钢支撑的前期施工进程基本类似,所以前期混凝土支撑轴力最大值变化一致且相同,到工况六才出现差距。工况六有钢支撑时混凝土支撑轴力最大值为499.3 kN;无钢支撑时最大值为668.9 kN,去除钢支撑后混凝土轴力增大了169.6 kN。整体来看,去除钢支撑后混凝土轴力有所增大,但增大后的轴力峰值仍远小于预警值1 946 kN,说明去除钢支撑后混凝土支撑轴力变化仍然在安全范围内,不会对基坑施工的安全造成影响。

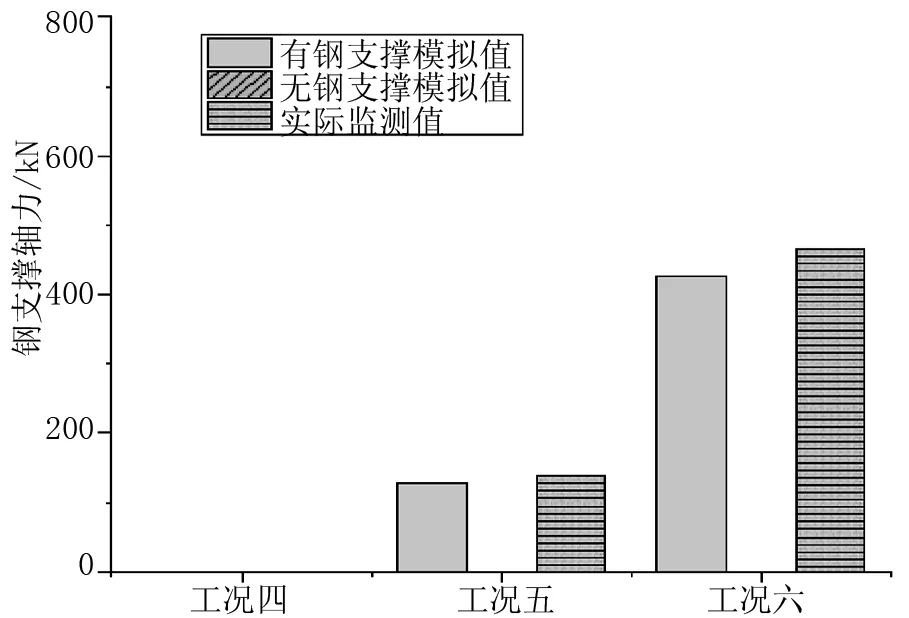

(2)钢支撑轴力对比

如图6所示,钢支撑轴力变化与混凝土轴力类似,随着基坑开挖,钢支撑轴力不断变大。到工况六有限元模拟最大轴力为426.8 kN,实测最大值为465.1 kN,两者相差38.3 kN。

图6 优化前后各工况钢支撑轴力max值对比图

钢支撑现场采集的轴力同样也大于有限元模拟的轴力,同样因加撑不同步和温度变化影响支撑轴力导致。

3.4 桩顶水平、竖向位移对比

基坑开挖时,随着土体的转移,通常会影响初始地应力平衡,引起水土压力变化,围护桩则因要承受新的压力而发生变形,监测桩顶竖向、水平位移值的变化可以反映出围护结构的变形情况。

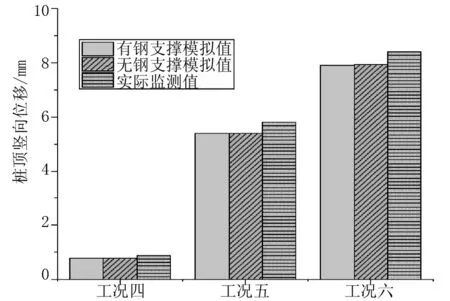

(1)桩顶竖向位移对比

如图7所示,支护结构优化前后桩顶竖向位移变化趋势大体相同,基坑开挖深度越大,桩顶竖向位移值越大。工况四桩顶竖向位移值变化不大;工况五钢支撑施工期间由于基坑没有开挖,桩顶竖向位移变化很小,此阶段有钢支撑桩顶竖向位移模拟最大值为5.4 mm,实际监测最大值为5.8 mm,两者相差0.4 mm;工况六有钢支撑模拟竖向位移最大值为7.9 mm,实测最大值为8.4 mm,两者相差0.5 mm。

图7 优化前后各工况桩顶竖向位移max值对比图

通过对比发现优化前实测的桩顶竖向位移最大值要比有钢支撑模拟桩顶竖向位移最大值变化大,考虑发生这种情况原因也是因为模拟时土层情况过于理性化和具有不确定性的降水及机械荷载对围护结构变形的影响。

通过对比还发现模拟有无钢支撑的前期施工进程基本类似,所以前期桩顶竖向位移最大值变化一致且相同,到工况六才出现差距。工况六基坑开挖到底部,有钢支撑桩顶竖向位移最大值为7.9 mm,无钢支撑桩顶竖向位移最大值为7.93 mm,去除钢支撑后桩顶竖向位移仅增大了0.03 mm,说明去除钢支撑对桩顶竖向位移的影响较小,不会对基坑施工的安全造成影响。

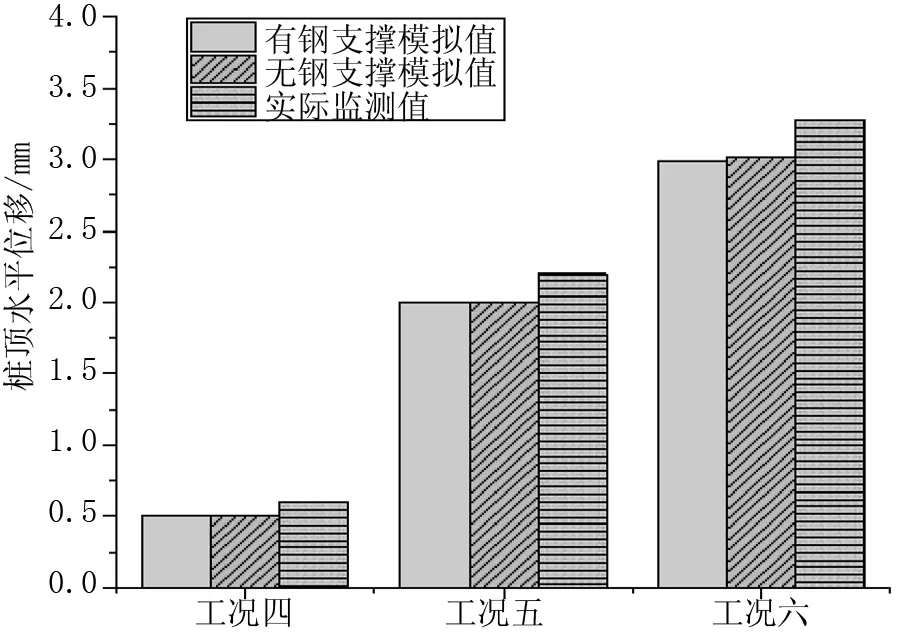

(2)桩顶水平位移对比

如图8所示,随着基坑开挖深度的不断增加,桩顶水平位移不断增大。工况四中冠梁和混凝土支撑施工完成,有钢支撑桩顶水平位移模拟值为0.5 mm,实际监测值为0.6 mm,两者相差0.1 mm;工况五中基坑开挖至14 m,有钢支撑水平位移模拟值为2.0 mm,实际监测值为2.2 mm,两者相差0.2 mm;工况六基坑开挖到最大开挖深度16.27 m,有钢支撑水平位移模拟值为2.99 mm,实际监测值为3.28 mm,两者相差0.33 mm。通过有限元模拟开挖的整个过程中得出围护桩桩顶水平位移累计最大值为2.4 mm,实际监测桩顶水平位移累计变化2.68 mm,未超过设计规范中的预警值,整个基坑开挖期间围护桩桩顶水平位移值的变化满足规范要求。

图8 各工况桩顶水平位移max值对比图

通过对比发现优化前实测的桩顶水平位移最大值要比有钢支撑模拟桩顶水平位移最大值变化大,原因与桩顶竖向位移变化原因一致。

通过对比还发现模拟有无钢支撑的前期施工进程基本类似,所以前期桩顶竖向位移最大值变化一致且相同,到工况六才出现差距。工况六基坑开挖到底部,有钢支撑时桩顶水平位移最大值为2.99 mm;无钢支撑时最大值为3.02 mm,均小于预警值。去除钢支撑后桩顶水平位移仅增大了0.03 mm,说明去除钢支撑对桩顶水平位移影响较小,不会对基坑施工的安全造成影响。

4 结 论

(1)各监测项目的变化趋势均符合基坑支护及土体变形发展规律,各工况有限元模拟数据与实际监测数据变化趋势基本一致,由于现实施工中多存在一些不确定的环境或人为因素会对监测的数据产生影响,使得模拟数据与实际监测的结果略有差距,但数值相差不大。整体来看,随着工况的推进,实测数据虽有些许变化,但都未超过设计规范中的预警值,说明有限元模拟的数据变化对于实际工程施工具有一定的参考价值。

(2)对内支撑形式进行了优化,将“围护桩+混凝土支撑+钢支撑”形式优化为“围护桩+混凝土支撑”的支护形式,通过有限元模拟对比后发现“围护桩+混凝土支撑”的支护形式相比原支护结构可以在确保基坑施工安全稳定的前提下,减少了施工钢支撑的步骤,降低了工程造价,加快了施工进程,证明了优化方案的可行性。

(3)今后将对采用优化方案的基坑进行现场监测,整理实际监测数据,验证优化方案可达到的降低施工成本的目的。