基于PAUT与ACFM的钢桥疲劳裂纹检测试验研究

陆 军,王贤强,张建东,陈春霖

(1.苏交科集团股份有限公司 长大桥梁安全长寿与健康运维全国重点实验室,江苏 南京 211112;2.河海大学 土木工程学院,江苏 南京 210024)

钢结构桥梁具有自重轻、承载力强和工业化制造等优点,近年来逐渐在我国被推广使用,建设规模得到大幅提升[1,2]。由于钢结构桥梁构造复杂、焊缝众多、应力集中,受到车辆荷载的反复作用,早期建设的钢结构桥梁疲劳病害逐渐凸显。疲劳裂纹产生后,扩展速度快,严重影响钢结构桥梁的耐久性;裂纹扩展后期直接威胁结构安全,增加了修复难度和维修成本[3]。因此,应对疲劳裂纹进行及时有效的检测,掌握疲劳裂纹既有状态和扩展趋势,为疲劳裂纹的评估决策和维修加固提供依据[4,5]。

目前,钢结构桥梁疲劳裂纹的检测方法主要包括:目视检测、磁粉检测、渗透检测、超声检测和涡流检测。目视检测仅对涂层开裂可见的疲劳裂纹进行识别,超声检测对表面和近表面裂纹不敏感,涡流检测对表面平整度要求较高,受提离效应影响显著。目视、超声、涡流检测难以保证检测精度,在疲劳裂纹的检测上具有明显不足。磁粉和渗透检测可根据色差显示对疲劳裂纹进行检测,判断裂纹长度及大致方向,但疲劳裂纹前端处于裂纹萌生状态,裂纹宽度极小,磁粉和渗透检测无法进行裂纹尖端的准确定位,造成止裂孔偏位,影响止裂效果,这也是目前大量钻孔止裂失效的主要原因。因此,亟需探索新的疲劳裂纹检测方法,以弥补现有检测技术的不足,提高疲劳裂纹尖端的定位精度,保证疲劳裂纹后续处治的止裂效果。

1 检测原理

1.1 超声相控阵

超声相控阵探头由多个晶片单元组合,每个晶片有单独的发射和接收电路。当晶片施加激励电压时,每个晶片将产生各自声场,空间任意一点的声压是各个声源发射的球面波在该点声压叠加的结果。按照一定时序激发超声脉冲信号,通过控制晶元激发的时间延迟改变各个晶元声波的相位关系,调整聚焦点和声束方位,实现相控阵的波束合成和成像扫描。声波传播到疲劳裂纹位置时,会产生反射或衍射回波信号,被探头接收后形成缺陷图像,以此可对疲劳裂纹进行检测与定量。

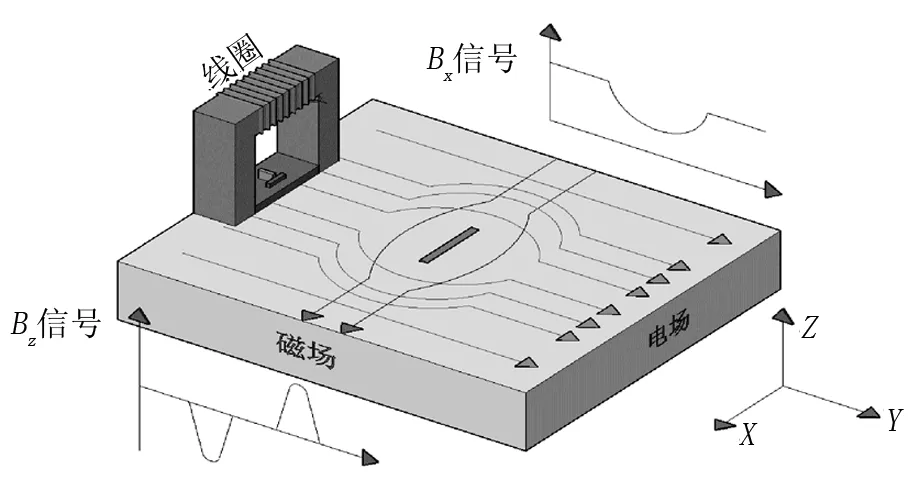

1.2 交流电磁场

ACFM通过激励探头在构件表面激发感应电流,无裂纹时,感应电流呈现均匀状态,存在裂纹时,感应电流在裂纹端点和两侧聚集,导致感应磁场扰动,通过分析畸变磁场信息可识别疲劳裂纹。感应磁场可以分解为x、y、z三个垂直方向的分量,x为与裂纹平行方向,y为与裂纹垂直方向,z为与构件表面垂直方向,如图1所示。磁场分量Bz在裂纹端点位置呈现波峰波谷特征信号,磁场分量Bx在裂纹区域内先降后升呈现出凹陷区域。可利用磁场分量Bz波峰波谷位置和Bx-Bz特征曲线的拐点位置判定裂纹尖端。

图1 交流电磁场检测原理

2 试验设计与测试

2.1 试件制作

试件采用Q345qD结构钢制作,弹性模量为210 GPa。参照《金属材料疲劳试验疲劳裂纹扩展方法》(GB/T 6398)制作试件,试件尺寸为680 mm×120 mm×10 mm(长×宽×厚),在试件长边侧中部切割20 mm预制开口,将试件两端夹持在MTS疲劳试验机锚头处,施加正弦疲劳荷载,预制疲劳裂纹,加载力72±48 kN,加载频率8 Hz,裂纹扩展至预设长度后停止加载。

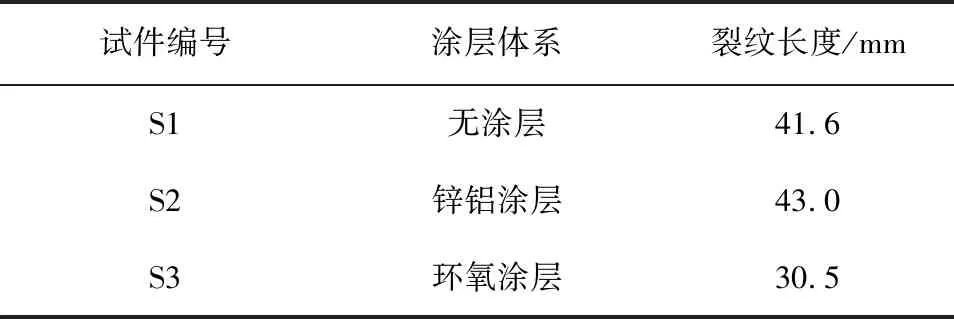

共设计制作3个试件,如表1所示。S1试件不涂装,S2试件预制疲劳裂纹后单面喷涂锌铝涂层体系(锌铝合金150 μm+环氧封闭漆50 μm+环氧云铁中间漆150 μm+氟碳面漆80 μm),S3试件预制疲劳裂纹后单面喷涂环氧涂层体系(环氧富锌底漆80 μm+环氧云铁中间漆80 μm+氟碳面漆80 μm)。涂层面用于ACFM检测,非涂层面用于PAUT检测。

表1 疲劳裂纹测试试件

加载过程中,采用DIC动态测试疲劳裂纹的扩展情况。在疲劳裂纹扩展区域喷涂散斑,DIC通过追踪散斑图像,对表面位移进行测量,计算结构应变,可以准确判定疲劳裂纹尖端位置,并能显示疲劳裂纹扩展路径。记录各试验构件疲劳裂纹的长度,作为验证PAUT和ACFM检测结果准确性的基准数据。

2.2 试验测试

采用PAUT和ACFM对预制疲劳裂纹试件进行测试。超声相控阵检测仪选用OLYMPUS OMNISCAN SX型相控阵系统,32阵元一维线性阵列探头,阵元间距为0.5 mm,激发阵元数16,采集频率设置为30 Hz。在非涂装面将探头沿预制裂纹方向移动,观察超声相控阵检测仪器显示屏,直至缺陷信号在显示屏中消失,量测探头中心到试件边缘的距离,作为疲劳裂纹长度。ACFM检测采用AMIGO2型ACFM便携式探测仪,配备袖珍型探头,以降低边界效应的影响。检测过程中探头在涂层面沿预制裂纹方向移动,特征信号出现代表探头中心位置为裂纹尖端,在试件上标出裂纹尖端位置,测量疲劳裂纹长度,再将测量数据输入检测仪中进行修正,计算得到裂纹长度。

3 试验结果分析

3.1 PAUT测试结果分析

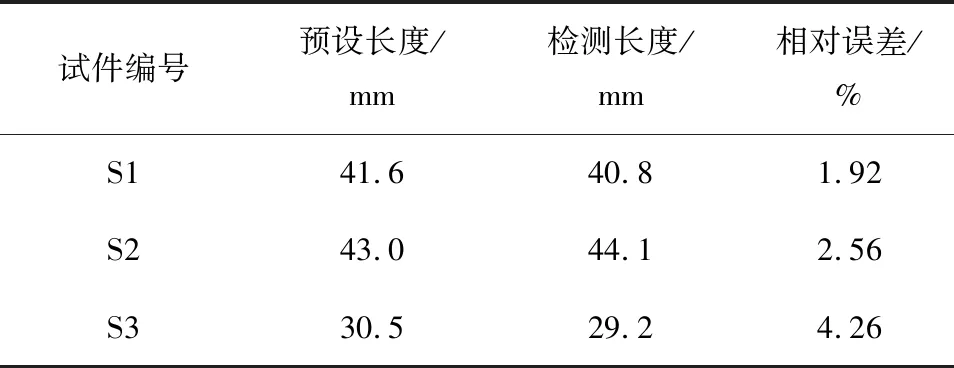

通过超声相控阵图像可以准确识别疲劳裂纹,当探头移动至裂纹尖端位置时,裂纹衍射信号和图像消失,检测得到的疲劳裂纹长度如表2所示。

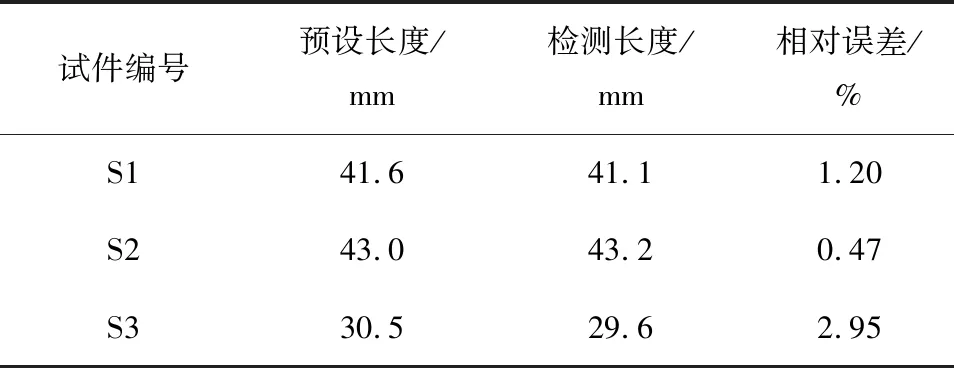

表2 疲劳裂纹长度PAUT检测结果

由表2可以看出,S1、S2和S3试件的疲劳裂纹长度检测相对误差分别为1.92%、2.56%和4.26%,S3试件疲劳裂纹长度测试误差较大,是由于超声相控阵探头较宽,尖端位置存在信号衍射所致。综合来看,裂纹长度检测精度在95%以上,表明PAUT能够准确定位疲劳裂纹尖端位置,并量化评估裂纹长度。

3.2 ACFM测试结果分析

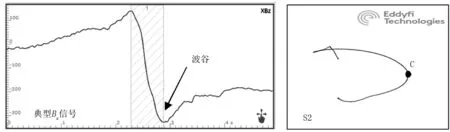

试件疲劳裂纹从预制缺口处扩展,只有疲劳裂纹终点尖端。三个试件中Bz信号存在波谷,Bx-Bz特征信号为半蝴蝶形圆环,ACFM准确识别出了疲劳裂纹的存在,典型ACFM检测信号图像如图2所示。对试件疲劳裂纹长度进行评估,如表3所示。S1、S2和S3试件的疲劳裂纹长度检测相对误差分别为1.20%、0.47%和2.95%,裂纹长度检测精度在97%以上,表明ACFM检测不受涂层的影响,对疲劳裂纹长度具有较高的量化识别精度。斜拉桥钢箱梁横隔板弧形开孔处疲劳裂纹ACFM测试长度为91.0 mm,涂层打磨后实测长度91.6 mm,实桥测试误差在5%以内,验证了ACFM不去除涂层进行疲劳裂纹检测的有效性。

表3 预制疲劳裂纹长度ACFM检测结果

图2 预制疲劳裂纹ACFM检测特征信号

4 结 论

(1)超声相控阵能准确识别疲劳裂纹尖端位置,裂纹长度量化评估精度在95%以上,对疲劳裂纹的检测识别和定量评估均具有较高精度。

(2)交流电磁场能够准确识别疲劳裂纹,对裂纹长度的评估准确率达到97%,且不受涂层的影响,能在不去除涂层条件下实现疲劳裂纹的检测和定量评估。

(3)PAUT和ACFM检测疲劳裂纹具有检测速度快、定量精度高、受外因干扰小的优势,可根据涂装条件选择合理方法,为疲劳裂纹尖端准确定位提供了新途径,提高了裂纹钻孔止裂定位的准确性。