大跨宽幅混凝土箱梁0#块水化热温度场分析

罗绪昌,崔凤坤

(1.济南市交通工程质量与安全中心,山东 济南 250013;2.山东交通学院,山东 济南 250357)

1 引 言

目前,随着桥梁跨径的不断增大,连续箱梁整体结构尺寸也在不断增大,其中箱梁0#块作为连续梁的首段结构,其具有体积大、混凝土用量多的特点[1]。混凝土浇筑过程中,随着水泥水化反应的进行,箱梁0#块结构内部会产生大量的热量,而且混凝土结构导热性能较差,热量短时间内不易散失,因此结构内部会形成较大的温度应力,进而使得箱梁0#块产生温度裂缝,影响结构的使用性能[2]。

国内外学者针对箱梁水化热温度场进行了一定的研究。其中,刘小燕等[3]针对冬季施工的箱梁水化热效应进行了研究,并针对水化热温度效应控制提出建议;臧华等[4]结合三维瞬态温度场理论,利用大型有限元软件Ansys分析了箱梁水化热温度场和应力场分布规律,为水化热温度和温度应力的控制提供了合理建议;汪建群等[5]研究了水化热对大跨PC箱梁桥主梁根部混凝土的影响,研究发现箱梁结构会在1~2 d内达到温度峰值,温度峰值时腹板表面出现拉应力,降温过程中则是内部受拉;任更锋等[6]采用理论和实测对比的方式,研究了箱梁0#块水化热温度场变化规律,研究发现采用高强混凝土的主梁与采用普通混凝土的承台热力学性能差别较大,箱梁0#块不能完全参照《大体积混凝土施工规范》来处理。

虽然目前针对箱梁0#块的研究不断增加,但多数还是针对截面相对较窄单箱单室或单箱双室结构。对于截面较宽的单箱四室结构,其结构体积更大,混凝土用量更多,受水化热影响更为显著。基于大跨超宽截面预应力混凝土箱梁桥,利用有限元软件midas FEA建立水化热分析模型,并结合箱梁现场实测温度数据,对其箱梁0#块水化热温度场进行分析。

2 水化热原理及参数选择

(1)热传导方程

假设混凝土为匀质且各向同性材料[7],箱梁0#块混凝土由于其水泥组分发生水化反应产生热量,因此可以将箱梁0#块混凝土结构内部温度场视为内热源温度,根据热传导理论,将箱梁0#块混凝土热传导方程可以表示为

(1)

式中:x、y、x为热传导方向;T为温度,℃;τ为时间,h;c为混凝土比热,kJ/(kg·℃);ρ为混凝土密度,kg/m3;λ为混凝土导热系数,kJ/(m·h·℃);Q为混凝土单位时间内单位体积内产生的热量,kJ/(m3·h)。

(2)初始条件

初始条件为初始时刻箱梁0#块混凝土内部的分布规律,一般认为初始条件为常数,即当τ=0时

T(x,y,z,0)=T0(x,y,x)=常数

(2)

(3)边界条件

边界条件为箱梁0#块混凝土表面与其周围介质之间的相互作用规律,边界条件可分为4类,本文箱梁0#块混凝土温度场问题主要涉及第三类边界条件,即箱梁0#块混凝土与其周围空气接触时表面的热流量,用公式(3)表示。

(3)

式中:β为混凝土表面热交换系数,kJ/(m2·h·℃);n为混凝土表面外法线方向;Ta为箱梁0#块周围空气温度,℃;T为箱梁0#块表面温度,℃。

3 试验概况

3.1 工程概况

依托工程为济莱高铁预应力混凝土箱梁桥,桥梁跨径分别为2×75 m,主梁采用单箱四室截面箱梁。箱梁最大高度为7.2 m,箱梁顶宽26.5 m,底宽22.74 m,箱梁顶板厚0.5 m,底板厚1.5 m,腹板厚1.05 m,横隔板厚2 m,箱梁0#块全长13 m。

3.2 试验方案

为研究箱梁0#块浇筑及养护阶段内结构内部温度变化规律,本试验通过在箱梁预设位置埋设温度传感器,实时监测混凝土浇筑及养护过程中箱梁0#块混凝土结构内部温度变化情况。通过实时监测混凝土内部及表面温度变化情况,可以掌握混凝土温度升降规律和内表温差的大小,为进一步采取温控措施,减少温度裂缝的产生提供可靠的支撑,还可以合理规划施工进度,为拆模提供准确的时间。为准确反应温度场在整个阶段的变化情况,分别在箱梁顶板、底板以及腹板的关键位置埋设了温度传感器,由于横隔板尺寸较大,有更明显的大体积混凝土特征,在横隔板沿梁高方向以及水平方向分别布设温度传感器,用以监测横隔板温度变化情况。

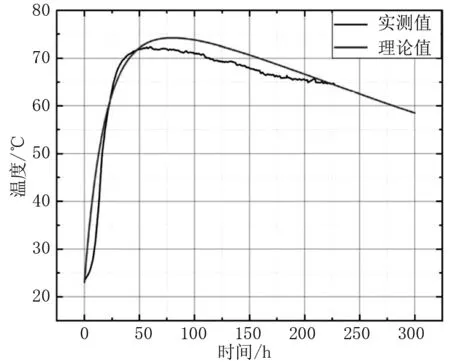

4 温度实测值

箱梁0#块横隔板核心(传感器测点30)温度和表面(传感器测点29)温度时程曲线如图1所示,箱梁0#块内表温差时程曲线如图2所示。由图1、图2可知,箱梁0#块横隔板核心温度最大值为72 ℃,混凝土接触到测点30的温度传感器时,温度值为23 ℃,因此混凝土最大温升值为48 ℃;箱梁0#块顶板温度最大值为63.4 ℃,混凝土接触到测点29的传感器时温度值为22.5 ℃,因此混凝土最大温升值为40.9 ℃;由内表温差时程曲线可知,200 h内内表温差随时间增加而增大,主要是由于表面受环境温度影响较大,前期混凝土表面升温慢,内部升温速度快;后期表面降温速度较快,而混凝土内部降温速率较慢,箱梁横隔板内表温差最大为22 ℃,满足规范要求。

图1 核心及表面温度时程曲线

图2 内表温差时程曲线

5 箱梁0#块温度场有限元模拟

5.1 有限元建模

根据箱梁结构对称性,利用有限元软件midas FEA建立箱梁0#块结构的四分之一模型。首先导入箱梁0#块实体结构,再对实体结构进行自动网格划分,水化热模型共划分11 185个单元和8 476个节点。

材料为C50混凝土,弹性模量3.45×1010N/m2,重量密度2.5×1010N/m2,泊松比0.2,热膨胀系数1×10-5,比热容1.032 kJ/(kg·℃),热传导率9.7 kJ/(m·h·℃),单位体积水泥含量为298 kg/m2。混凝土入模温度为23 ℃。

5.2 有限元结果

(1)有限元与实测值对比分析

箱梁横隔板核心(测点30)温度有限元计算结果与实测值对比如图3所示,箱梁表面(测点29)温度有限元计算结果与实测值对比如图4所示。由图3、图4可知,实测横隔板核心温度峰值与有限元计算温度峰值均出现在50 h左右,实测横隔板核心温度峰值为72 ℃,有限元计算隔板核心温度峰值为74.2 ℃;实测表面温度峰值与有限元计算温度峰值均出现在40~50 h,实测表面温度峰值为63.4 ℃,有限元计算隔板表面温度峰值为66.1 ℃。综上所述,箱梁0#块温度有限元计算结果与实测值基本吻合,说明有限元可以有效模拟箱梁0#块水化热过程。

图3 核心温度理论值与实测值对比图

图4 表面温度理论值与实测值对比图

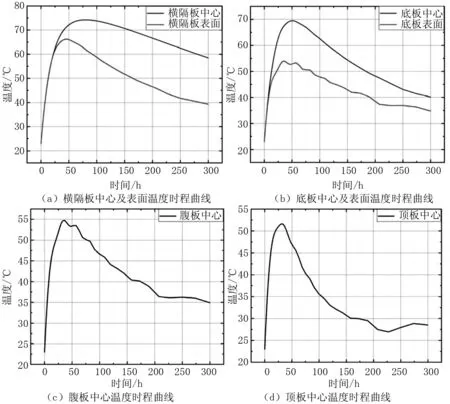

(2)有限元结果分析

箱梁0#块浇筑完成后300 h内各点温度最大值分布如图5所示,箱梁0#块顶板、腹板、底板和横隔板温度时程曲线如图6所示。由图5、图6可知,箱梁0#块温度最大值点出现在横隔板结构中心位置,其原因是横隔板厚度较大, 混凝土体积大, 此位置

图5 箱梁0#块各点温度最大值分布图

图6 温度时程曲线图

也是水化热温度控制的重点区域。由于箱梁腹横隔板厚度较大,其水化热产生的热量最多,因此其中心位置的温升值最大,最高温度达到75.13 ℃,箱梁0#块混凝土浇筑完成后3~4 d水化热升温达到峰值。相比于横隔板中心及表面温度,底板中心及表面温度相对较低,其最高温度也达到70 ℃,达到最高温度的时间为2~3 d。顶板中心最高温度为52 ℃,达到最高温度的时间为2~3 d,主要是由于腹板厚度相对较小,散热速度相对较快。

箱梁0#块截面1位置测点1至测点6温度时程曲线如图7所示。由各点温度时程曲线并结合测点所在位置可知,测点5最高温度相对较大,达到最高温度相对较长,主要是由于测点5位于底板中心位置,底板相对较厚,温度效应累计较多;测点1最高温度相对较小,达到最高温度所用时间相对较短,主要是由于测点1位于顶板中心,顶板厚度较小,其温度受环境影响较大。

图7 测点1~测点6温度时程曲线

6 结 论

通过有限元计算结果与实测数据对比分析可知,利用有限元软件可以较好地模拟箱梁0#块的温度变化情况,本文研究的箱梁0#块大体积混凝土水化热可以得到以下结论。

(1)箱梁0#块横隔板最大内表温差为22 ℃,满足规范对于温控标准的要求。

(2)有限元计算结果和实测数据在温度峰值及其出现的时间方面基本相同,箱梁0#块水化热有限元分析结果与实测温度数据基本吻合,说明有限元可以有效模拟箱梁0#块水化热过程。

(3)箱梁0#块横隔板位置温升值最大,最高可达75.13 ℃,混凝土浇筑完成后3~4 d温度达到最大值,由于内部温度较高,持续时间较长,因此在浇筑期间应时刻注意混凝土表面温度控制,防止内表温差过大产生温度裂缝。