山区悬索桥隧道锚大体积混凝土温度控制技术

池忠波

(中铁建大桥工程局集团第一工程有限公司,辽宁 大连 116033)

随着我国经济的快速发展,桥梁建设规模越来越大,大跨桥梁相继修建[1-3]。其中,悬索桥以其强大的跨越能力和优美的结构形式在山岭地区备受设计者青睐[4]。为满足桥梁跨度增加所带来结构承载力、刚度和稳定性的需求,悬索桥的承台、锚碇和塔柱等均采用大体积混凝土浇筑而成[5]。而锚碇作为悬索桥大体积混凝土的代表,由于四周围岩封闭,导致散热有限,若未采取有效的温控方案,其巨大温差必将使结构产生裂缝,此处出现温度裂缝将影响悬索桥的整体性及耐久性,甚至危及承载力[6]。

目前,国内学者对于大体积混凝土开展了研究。曾旅中[7]以重庆南两高速太洪长江大桥两岸锚碇为工程背景,对悬索桥锚碇的温度场和温度应力场开展研究。结果显示,新浇筑对上一层混凝土温度场产生一定影响,接触面附近会有二次升温的过程;汤蕙嘉[8]以寸滩大桥锚锭为例,利用BIM技术实现了大体积混凝土冷却水的智能化控制;李自林等[9]对承台中的冷却水管布置方式开展研究,通过对冷却水管的管径、间距、流速等参数的分析,得出冷却水管十字型布置方式的降温效果优于S型布置方式。

由上述研究可见,现阶段国内缺乏悬索桥隧道锚温度控制技术的研究。为此,以油溪长江大桥为背景,对隧道锚大体积混凝土温度控制技术进行研究。通过有限元数值模拟建立隧道锚温度场分析模型,分析了隧道锚大体积混凝土温度场分布规律,进而提出相应的温控方案。

1 工程概况

油溪长江大桥是全长1 178 m、主跨为760 m的单跨悬索桥,北岸两个1.43万t的隧道锚和南岸1个1.35万t的重力锚,利用锚的自重及岩土的摩擦力承担2.6万t的钢梁及车载重量。北岸隧道锚位于埋深约50 m的深路堑挖方内,锚体长70 m,轴心倾角45°,属于国内第一深挖方超大偏角隧道锚。

隧道锚横断面顶部采用圆弧形,侧壁和底部采用直线,前锚面尺寸为9 m×9 m,圆弧半径5.2 m,后锚面尺寸为14.5 m×14.5 m,圆弧半径7.5 m,如图1所示。

图1 隧道锚示意图

图2 5号区域隧道锚冷却水管布置图

2 隧道锚水化热控制技术

2.1 隧道锚分层浇筑

隧道锚采用C40微膨胀聚丙烯合成单纤维混凝土,其抗渗标号不小于P12。左右洞隧道锚混凝土共约11 217.8 m3,属大体积混凝土施工,采用水平分层浇筑,计划隧道锚竖向分为6层,第1层厚10.5 m,第2层厚4 m,第3层、第4层厚均为4.65 m,第5层厚5.3 m,第6层厚8 m。每层施工时布置冷却水管降低水化热,外层保护层内设置一层Φ6@10 cm的冷轧带肋防裂钢筋网,以防止锚体混凝土产生裂缝。

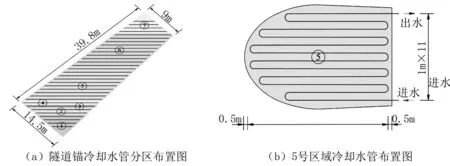

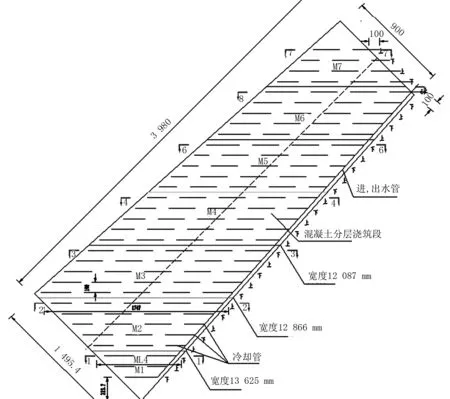

2.2 冷却水管布置

隧道锚冷却水管采用Φ25 mm×1.2 mm圆管,现场冷却水管水平、竖直间距均为1 m,上、下相邻两层冷却水管纵横交错布置,其距离混凝土浇筑面边缘为0.5 m,弯管直径1 m。冷却水管进水口、出水口集中布置,每个基础分块单层水管进出口布置为三进三出,奇数层进出水口设在基础左右侧方向,偶数层进出水口设在大小里程方向。

3 隧道锚施工期仿真分析

3.1 模型的建立与单元划分

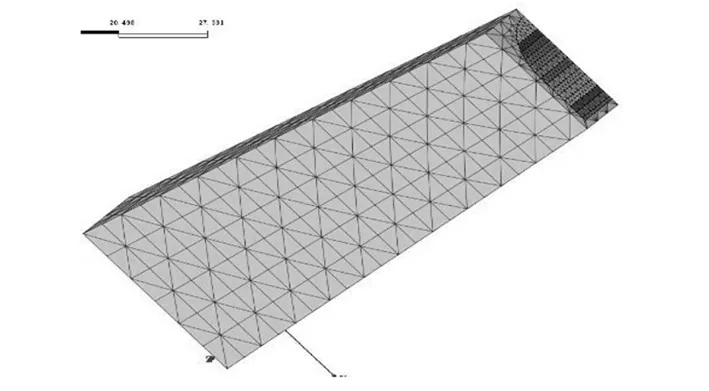

在建立隧道锚模型时,考虑到隧道锚不是独立存在,而是受到周围围岩对其热传递作用和受力影响,为尽可能准确地反映隧道锚计算过程中热边界和应力边界的确定问题,建立了一个隧道锚周围围岩与隧道锚的整体模型。隧道式锚锭关于断面中线成对称结构,为有效完成模型计算并节约时间成本,可建立一半模型分析,在进行网格划分时,综合考虑施工模拟所需情况以及计算效率,模型中采用四面体单元进行网格划分,在保证计算精度的前提下,将网格按照500 mm划分,如图3所示。

图3 隧道锚有限元模型

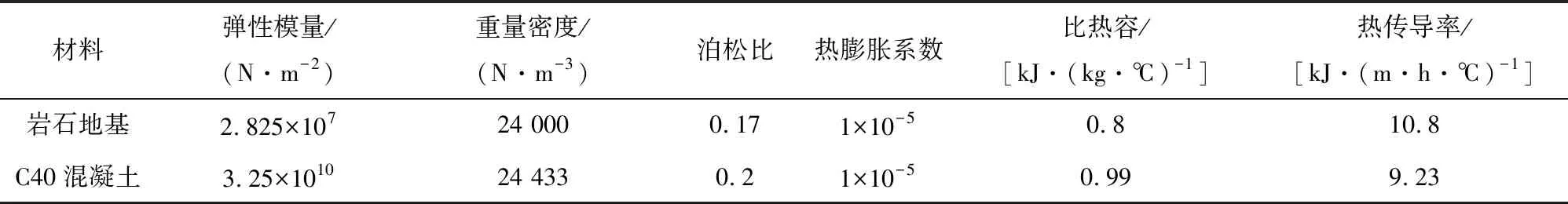

3.2 材料参数

根据设计文件要求,该工程采用C40微膨胀聚丙烯合成纤维混凝土,在数值模拟分析时,岩石地基和混凝土的热力学参数如表1所示。

表1 材料热力参数

3.3 边界与荷载

(1)边界条件

在温度场计算过程中,首先应考虑物质间的对流边界,以保证热传导。在本工程中,混凝土与空气的自然对流采用面对流,养护条件下只有隧道顶面混凝土与空气产生热对流,故采用面对流,而且围岩不与外界进行热传递,因此采用恒定温度20 ℃;其次在围岩周边应设置三个方向自由度,并约束隧道锚和对称面的X位移自由度。

(2)荷载条件

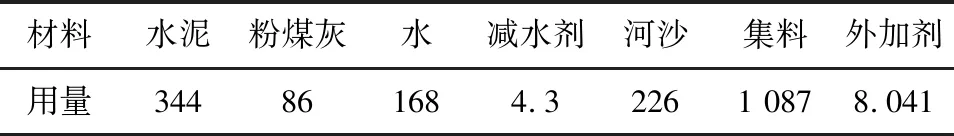

配合比按照设计文件中采用,如表2所示。

表2 C40混凝土配合比 单位:kg/m3

根据混凝土绝热温升计算方法,由公式(1)计算的C40混凝土绝热温升为49.851 6 ℃。

(1)

式中:T(t)为t时刻混凝土的绝对温升,℃;W为混凝土的胶凝材料用量,kg/m3;Q为水泥水化热,kJ/kg;C为混凝土比热容,可取0.92~1.0 kJ/(kg·℃);ρ为混凝土的质量密度,可取2 400~2 500 kg/m3;m为与水泥品种、浇筑温度等有关的系数,可取0.3~0.5;t为龄期。

同时,考虑到实际混凝土浇筑过程中会采取冷却水管降温措施,因此根据设计文件,按直径40 mm,进水温度20 ℃,流速为20~60 cm/s,对流系数为1 192.83 kJ/(m·h·℃),考虑冷却水对混凝土浇筑水化热的影响。

4 隧道锚仿真分析结果

在实际混凝土浇筑施工过程中采用分层浇筑的方案,根据其浇筑的混凝土体积可以分为三部分:底部区、中间区、顶层区。根据设计要求,浇筑共分为16层(见图4),每一层浇筑高度为2 m,其中M1-M3为底部区,M4-M6为中部区,M7为顶部区。各层分别在层顶、层底50 cm处布置两层冷却管,图4中虚线即代表冷却水管,每2条虚线为一个浇筑层。每层混凝土浇筑及养护时间相对较长,而实际施工过程中,工期紧张,为加快施工进度,现以设计文件为基础,对现有浇筑方案进行优化,采用有限元软件对中部区最大浇筑层以及支承于围岩上的底部区为例,按浇筑高度为3 m、4 m分别进行水化热计算,通过对数值模拟结果进行预分析,来验证优化方案的可行性。

图4 隧道锚分层浇筑示意图

冷却管中水温为20 ℃,混凝土的入模温度为20 ℃时,对中部区和底部区分别按混凝土浇筑厚度为2.0、3.0、4.0 m三种情况进行模拟计算。

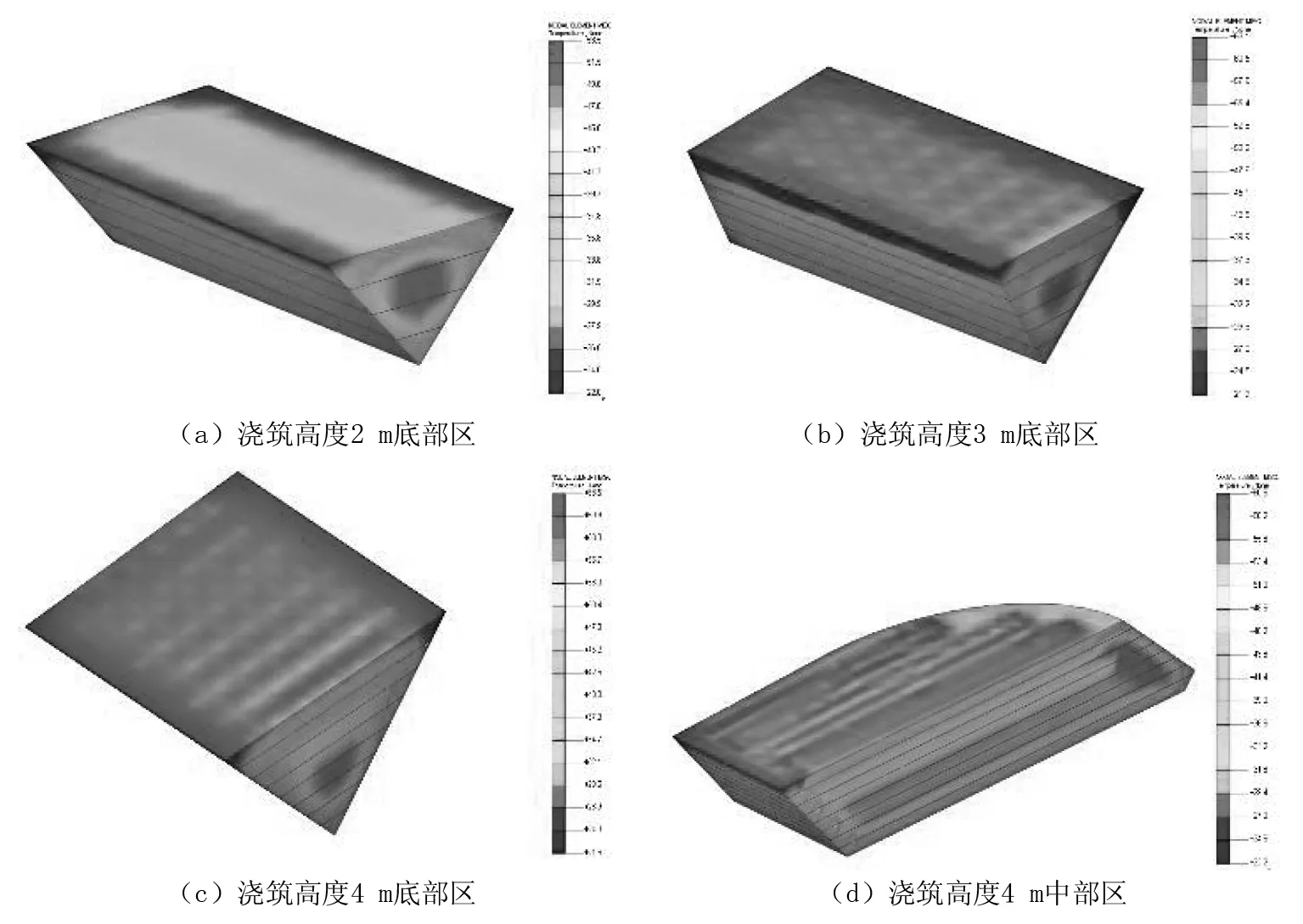

4.1 温度场分析结果

由图5可知,当隧道锚浇筑高度为2 m时,底部区中心温度为53.5 ℃,表面温度为29.9 ℃,内表温差为23.6 ℃;浇筑高度为3 m时,底部区中心温度为63.1 ℃,表面温度为27 ℃,内表温差为36.1 ℃;浇筑高度为4 m时,底部区中心温度为63.5 ℃,表面温度为24.3 ℃,内表温差为39 ℃。综上可知,随着隧道锚浇筑高度的增加,内表温差越大。虽然隧道锚处于半封闭自然环境内,减少了空气对流,使得锚洞内的温、湿度较为稳定,有利于内外温差的控制,但是隧道锚使用C40混凝土,发热量大,内部温度高,导致内表温差较大。

图5 不同浇筑厚度下隧道锚温度分布云图

浇筑高度4 m时,底部区内表温差为39 ℃。中部区中心温度为60.6 ℃,表面温度为24.6 ℃,内表温差为36 ℃。底部区由于没有冷却水管,缺少降温措施,故两区域内表温差存在差异性。根据规范[10]要求,当混凝土厚度为1.5~2.5 m时,表里温度不应超过25 ℃,混凝土厚度大于2.5 m时,表里温差不应超过28 ℃。因此按照规范要求,隧道锚应按照2 m浇筑高度施工,以防止出现有害裂缝。

4.2 应力分析结果

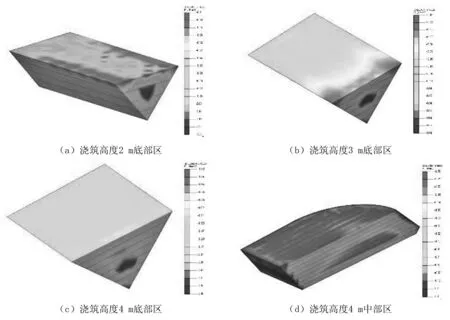

针对隧道锚索中部区和底部区混凝土浇筑厚度分别为2.0、3.0、4.0 m不同情况下进行热应力分析,图6为浇筑过程中隧道锚峰值温度主应力云图。

图6 不同浇筑厚度下隧道锚应力分布云图

由图6可知,隧道锚浇筑及养护过程中,混凝土由中心开始产生热量,在温度逐渐升高时,热量由内部向表面传递,由于表面混凝土与外界接触,散热较内部而言相对较快,从而在里表混凝土产生温度差,内部区域受到表面约束从而产生压应力,表面出现拉应力。而在养护过程中,温度下降从混凝土表面开始,因此内部区域降温收缩时,受到表层混凝土的约束作用,因此在内部会产生拉应力。

中部区的混凝土主要受已硬化混凝土的约束作用,比底部区混凝土所受基岩的约束作用强,故温度应力略高。从云图中可以发现,最大主拉应力主要分布在冷却水管周围,这是由于升温过程中,冷却水始终为20 ℃,流体与水管发生热量交换时管周温度梯度较大,出现拉应力,而在实际浇筑时,冷却水温度持续通入,温度也会逐渐升高,保证进水温度与混凝土芯部温度满足规范要求,进而减少管周温度梯度,同时可忽略该拉应力的影响。

对于底部区而言,除混凝土中心以外,在转角处也会出现较大的拉应力,这主要是因为新浇筑混凝土受到围岩的约束影响发生收缩变形,在底部会出现应力集中的现象。

5 结 论

以油溪长江大桥中的隧道锚为工程背景,对大体积混凝土温度控制技术进行了研究。通过有限元数值模拟建立了不同浇筑厚度下的有限元模型,得到以下结论。

(1)隧道锚浇筑厚度由4 m变为2 m时,内部最高温度由63.5 ℃变为53.5 ℃,最高温度降低了10 ℃,内表温差由39 ℃变为23.6 ℃。由不同浇筑厚度下隧道锚的温度场变化可知,随着隧道锚浇筑高度的增加,内表温差越大。虽然隧道锚处于半封闭自然环境内,减少了空气对流,使得锚洞内的温、湿度较为稳定,有利于内外温差的控制,但是隧道锚使用C40混凝土,发热量大,内部温度高,导致内表温差较大。

(2)相比于隧道锚底部区混凝土而言,中部区的混凝土主要受已硬化混凝土的约束作用,比底部区混凝土所受基岩的约束作用强,故温度应力略高。对于隧道锚底部区而言,除混凝土中心以外,在转角处也会出现较大的拉应力。由于新浇筑混凝土受到围岩的约束影响发生收缩变形,因此在底部会出现应力集中的现象。

(3)所采用的混凝土配合比、冷却水管布设方案和2 m浇筑厚度,可有效降低混凝土所产生的水化热,降低内表温差,达到了预期的温控目标。