多源固废基固化剂对高含水率淤泥固化效果

王安辉,黄虎,张艳芳,倪娇娇,荣辉

(1.中建安装集团有限公司,江苏 南京 210023;2.天津城建大学材料科学与工程学院,天津 300384;3.天津城建大学建筑绿色功能材料重点实验室,天津 300384)

0 引言

为了改善水质、保证水系和航道畅通,我国每年都要开展大规模的河湖疏浚工程,这样不可避免地产生大量疏浚淤泥[1-3]。传统的拋填处理不仅形成软弱地基,占用大量土地,还可能对环境造成二次污染。而固化处理则成本低、效率高,是目前国际上最常用的方法[4]。但由于我国疏浚施工的特点(常用绞吸式疏浚),产生的疏浚淤泥含水率较高,而固化处理通常要求含水率相对较低,所以在固化处理前,一般需要进行含水率降低的预处理,这样则会导致施工成本增高,施工效率降低。为此,针对我国疏浚施工的特点,丁建文等[5]提出将高含水率淤泥进行流动固化处理。其原理主要是充分利用淤泥与固化剂混合料的流动性和自硬性等特点,无需碾压成型的高效施工方法。但流动固化法处置的淤泥拌合物的流动度受初始含水率及固化剂掺量的影响较大[5],效果难以控制。因此,如何高效处置数量日益增长的废弃高含水率淤泥是全球关注的一个问题。

目前常用的淤泥固化材料仍为硅酸盐水泥。而我国的工业发展规模不断扩大,每年都将消耗大量不可再生资源,导致矿渣、钢渣以及脱硫石膏等多来源工业固废产量逐年增加,给资源和环境带来沉重的负担[6]。故将工业固废制备土体固化剂可实现“以废治废、变废为宝”的资源化综合利用目标。并且以工业固废制备成的土体固化剂不需要经历制备水泥所需的两磨一烧过程,对环境污染性低[7],具有显著的经济效益、社会效益和环境效益。

为分析固废基固化剂对高含水率淤泥的固化效果,同时解决流动固化法固化效果难以控制的技术现状,本文采用以多源工业固废制备而成的OPC-GBFS-SS-DG(O-G-S-D)体系土体固化剂并添加聚丙烯酸钠(聚丙烯酸钠具有极强的吸水能力,但吸水后体积会迅速膨胀并形成果冻状凝胶体[8])来控制固化淤泥拌合物的流动度,同时通过对高含水率淤泥的无侧限抗压强度及其固化机理的影响分析,以探明O-G-S-D 固化剂固化高含水率淤泥的效果。

1 试验设计

1.1 试验材料

试验用水来自天津城建大学实验室自来水;试验用淤泥土来自天津城建大学中心湖,埋深30 cm,基本物理性能参数见表1,主要化学成分见表2;水泥购自唐山市某水泥公司生产的P·O 42.5 普通硅酸盐水泥(OPC);钢渣微粉(SS)来源于山东德州某钢铁场,由钢渣经球磨处理而成,钢渣粉呈黑色粉末状,主要成分为C2S、C3S,以及不参与水化反应的RO 相(MgO、FeO、MnO)等;矿渣微粉(GBFS)来源于山东德州某钢铁场,由高炉矿渣经水淬成粒粉磨而成,呈灰白色粉末状,XRD 图谱呈宽缓的峰包(如图1 所示),呈现玻璃态,主要物相为C2AS 和C2S;脱硫石膏(DG)为天津某厂提供,呈浅黄色粉状,主要成分为二水硫酸钙(CaSO4·2H2O);辅助固化材料聚丙烯酸钠购自天津某公司,呈白色粉末状,化学式为[C3H3O2Na]n,为高分子材料,凝聚pH 为4,溶解pH 为2.5。水泥、矿渣粉以及钢渣粉的比表面积不小于300 m2/kg,脱硫石膏粒径≤75 μm,烘干含水率≤0.1%,密封保存。O-G-S-D 体系土体固化剂以及淤泥土主要化学成分见表2,O-G-S-D固化剂为课题组自制固化剂,其配合比见表3,钢渣微粉、矿渣微粉和脱硫石膏的XRD 图谱如图1 所示。

表1 淤泥土的基本物理性能参数Table1 Basic physical property parameters of silt soil

表2 O-G-S-D 固化剂以及淤泥土主要化学成分表Table 2 The main chemical composition of O-G-S-D curing agent and silt soil

图1 固废材料的矿物组成Fig.1 Mineral composition of solid waste materials

1.2 试验方案与方法

1.2.1 试验方案

为探究O-G-S-D 体系土体固化剂对高含水率淤泥固化体的无侧限抗压强度规律及固化机理的影响,本文研究了2 种固化剂(水泥、O-G-S-D)在不同掺量(15%、20%)下对淤泥的固化效果(无侧限抗压强度、矿物组成、微观结构),具体方案见如表4 所示,其中固化剂掺量为固化剂质量相对烘干淤泥质量的百分比。

表4 试验方案表Table 4 Experimental schemes

1.2.2 淤泥固化体试样制备

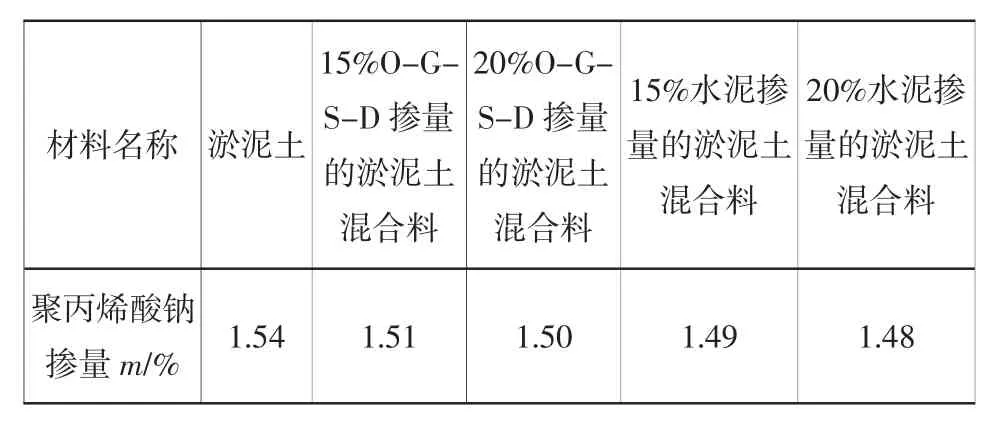

1) 聚丙烯酸钠掺量(m)的确定:首先在淤泥中加入c掺量固化剂,然后加入0.5%掺量的聚丙烯酸钠,最后参照GB/T 50448—2015《水泥基灌浆材料应用技术规范》,将拌好的淤泥混合料进行流动度测试。记录流动度的数值(精确至1 mm)。按±0.5%的掺量,再按±0.01%聚丙烯酸钠掺量增量直至淤泥混合料流动度达到180 mm,记录聚丙烯酸钠掺量(掺量为聚丙烯酸钠质量相对淤泥质量的百分比,具体数据见表5)。

表5 聚丙烯酸钠掺量表Table 5 Sodium polyacrylate dosing table

2) 淤泥固化体试样制备流程:首先淤泥中加入c掺量固化剂,然后加m掺量聚丙烯酸钠,搅拌均匀后倒入尺寸为φ50 mm×50 mm 的空心圆柱状模具振捣180 s,48 h 后拆模袋养。

1.2.3 固化体无侧限抗压强度

根据JTG E51—2009《公路工程无机结合料稳定材料试验规程》进行,对养护到特定龄期的固化体,采用岛津仪器测试其无侧限抗压强度。为降低试验误差,每组测3 个取平均值,试样加载速率为1 mm/min。

1.2.4 固化体微观分析

将养护3 d、7 d 和28 d 的固化体碎块(测完强度后破损的固化体碎块)置于无水乙醇中以终止水化[9]。采用Rigaku ultima-Vl X 射线衍射仪和JSM-7800F 扫描电子显微镜,测定淤泥以及固化体碎块养护不同龄期下的矿物组成、孔隙结构及形貌特征,并结合物相和微观形貌试验结果,分析O-G-S-D 固化体的固化机理。

2 结果与分析

2.1 固化体无侧限抗压强度

O-G-S-D 与水泥2 种固化剂在15%和20%掺量时,养护3 d、7 d、28 d 龄期下的固化体的无侧限抗压强度如图2 所示。

图2 不同固化剂及掺量对固化体无侧限抗压强度影响Fig.2 Effect of different curing agents and dosage on the unconfined compressive strength of cured bodies

图2(a)为15%、20%O-G-S-D 与水泥掺量对淤泥固化体各养护龄期的强度占比(与28 d 强度的百分比)影响。从图2(a)可见,养护3 d 时,15%和20%掺量下的O-G-S-D 固化体强度占比均大于水泥固化体,且15%掺量下2 种固化体的强度占比差异大于20%掺量(15%掺量时为14%,20%掺量时为6%),说明此时O-G-S-D 固化体强度增长速率较水泥固化体快。且掺量越少,O-GS-D 固化体强度增长越快。O-G-S-D 固化体的强度占比在掺量从15%增加至20%时,差异较小,仅为1%,而水泥固化体的强度占比差异较大,为9%。说明水泥掺量差异带来的固化体强度的增长速率较大。养护3~7 d 时,15%和20%掺量下的O-G-S-D 固化体强度占比均高于水泥固化体,且15%和20%掺量下2 种固化体强度占比的差异均为8%。说明此时O-G-S-D 固化体强度增长速率仍快于水泥固化体,但不同掺量给2 种固化体的强度增长速率带来的差异不大。O-G-S-D 固化体与水泥固化体在掺量从15%增至20%时,固化体的强度占比均为7%。说明水泥与O-G-S-D 掺量的差异给固化体强度增长速率带来的差异不大。相比于3 d,养护3~7 d 的固化体整体强度占比降低36.3%。其中15%掺量相比于20%时降低更多,为44%。养护7~28 d 时,15%和20%掺量下的O-G-S-D 固化体强度占比均低于水泥固化体,且15%掺量下2 种固化体的强度占比差异大于20%掺量(15%掺量时为21%,20%掺量时为14%)。说明此时O-G-S-D 固化体强度增长速率较水泥固化体慢。且掺量越少,水泥固化体强度增长越快。O-G-S-D 固化体强度占比在掺量从15%增加至20%时,差异较小,为9%,而水泥固化体的强度占比差异较大,为16%。说明水泥掺量差异带来的固化体强度的增长速率较大。相比于3 d 和3~7 d,养护7~28 d 的固化体整体强度占比相比最高,为55.3%。其中15%掺量相比于20%时增加更多,为61.5%。

整体上3~7 d 强度增长速率最慢,0~3 d 其次,7~28 d 增长速率最快。养护3 d 时,O-G-S-D固化体强度增长速率快于水泥固化体。掺量越少,O-G-S-D 固化体强度增长速率越快。且水泥掺量差异带来的固化体强度的增长速率较大。3~7 d时,O-G-S-D 固化体强度增长速率与水泥固化体相当。不同掺量给2 种固化体的强度增长速率带来的差异不大,且水泥与O-G-S-D 掺量的差异对固化体强度增长速率的影响较小。而7~28 d时,水泥固化体的强度增长速率高于O-G-S-D 固化体。掺量越少,水泥固化体强度增长越快。且水泥掺量差异带来的固化体强度的增长速率较大。

图2(b)为15%、20%O-G-S-D 与水泥2 种固化剂掺量对淤泥固化体各龄期的抗压强度影响。从图2(b)可见,20%固化剂掺量下的固化体无侧限抗压强度大于15%掺量。固化剂掺量越多,生成水化产物越多,胶结、骨架和填充作用更明显。O-G-S-D 固化体相比水泥固化体,随固化剂掺量增加,强度差异减小。养护7 d 前,O-G-S-D 固化体强度略高于水泥固化体。28 d 时,O-G-S-D淤泥固化体强度则低于水泥淤泥固化体。以上数据规律,是因为相比水泥,O-G-S-D 体系早期(0~7 d)碱度高,O-G-S-D 体系中溶出的钙离子与淤泥土颗粒扩散层中的钾离子和钠离子发生离子交换和团粒化作用[10-11],以及淤泥和O-G-S-D体系中溶出的活性CaO、Al2O3和SiO2等成分与脱硫石膏中的硫酸根生成钙凡石(AFt)晶体。较多具有膨胀性的针棒状AFt 使得O-G-S-D 固化体内部支撑和填充效应更好,从而表现为早期(0~7 d)OG-S-D 固化体强度稍高于水泥固化体。而在后期(7~28 d),由于淤泥固化体内空隙较大,且水泥固化体后期水化产物生成速率高于O-G-S-D 固化体,所以水泥固化体强度高于O-G-S-D 淤泥固化体。在15%、20%固化剂掺量时,O-G-S-D 固化体28 d 强度相比水泥固化体分别低47.5%、24.3%。可见,随着固化剂掺量的增加,固化体的28 d 强度差异变小。其中,15%固化剂掺量时,O-G-S-D淤泥固化体28 d 抗压强度仅有水泥淤泥固化体的一半。这是因为15%O-G-S-D 掺量下,淤泥固化体内部由于聚丙烯酸钠吸水膨胀以及高含水率原因导致内部存在巨大孔隙,在养护7 d 前,生成的水化产物不足以连接土粒形成骨架,强度大部分源于胶结作用,所以与水泥固化体强度差异较小。但在养护28 d 时,O-G-S-D 固化体内部水化产物仍无法形成骨架,而水泥淤泥固化体在养护7~28 d 过程中水泥水化产物在固化体内部持续生成,进而形成骨架并不断填充,导致O-G-S-D 固化体28 d 强度远低于水泥固化体。

试验中发现,在相同条件下,水泥固化体无侧限抗压的强度数据较O-G-S-D 固化体分散,说明O-G-S-D 与淤泥土搅拌后均匀性优于水泥。同时发现聚丙烯酸钠吸水膨胀后形成的果冻状物质是导致固化体内部出现较大空隙的主要原因。

2.2 固化体微观分析

多个试验表明[12-14],固化剂掺量的增加仅会使水化产物增多,进而使结构密实。因此,本试验分析了在相同O-G-S-D 掺量下对淤泥土固化后微观间的结合作用,具体采用15%O-G-S-D 掺量淤泥固化体3 d、7 d 和28 d 的试样以及未经处理的淤泥土进行XRD 和SEM 分析。

2.2.1 XRD 测试

图3 为淤泥土以及15%O-G-S-D 掺量下的淤泥固化体养护3 d、7 d 和28 d 的XRD 图谱。

图3 淤泥土以及O-G-S-D 固化体试样的矿物组成Fig.3 Mineral composition of silt soil and O-G-S-D cured body specimens

从图3 中可见,养护3~7 d 时,O-G-S-D 固化体内部CaSO4·2H2O、SiO2、Al2O3和C3S 特征峰降低,CH 和莫来石特征峰小幅度增强,AFt 特征峰明显增强。说明脱硫石膏(CaSO4·2H2O)和矿渣溶解出的SiO2、Al2O3以及水泥中的C3S 在被消耗,体系在不断水化反应,且反应生成了大量AFt 以及少量的CH 和莫来石。其中,AFt 可能是由O-G-S-D 体系(各组分均含有较高CaO)中的CaO 和矿渣溶解出的Al2O3、SiO2与脱硫石膏中的SO42-反应生成AFt。而CH 则是由O-G-S-D 体系的CaO 与淤泥中的水分结合水化产生。莫来石则可能是CSH 发生水化时消耗了硅与钙而生成。7~28 d 时,CaSO4·2H2O、SiO2、Al2O3和C3S 特征峰持续减小,但CH 和AFt 特征峰降低,说明此阶段CH 在被消耗或是前期生成速率大于消耗,而此阶段消耗速率大于生成;而AFt 特征峰降低可能是因为体系中非晶类水化产物增多[15],以及受水化环境影响结晶度降低[16]或部分AFt 分解[17]。钢渣粉中的RO 相随龄期基本无变化(RO 为惰性化合物[17]不参与水化反应)。

2.2.2 SEM 测试

图4 为淤泥土和O-G-S-D 固化体3 d、7 d 和28 d 养护龄期下的SEM 图。其中:图4(a)为未经固化淤泥土,图4(b)、图4(c)和图4(d)为15%O-G-S-D 掺量下的固化体养护3 d、7 d 和28 d。

图4 O-G-S-D 固化体试样微观结构Fig.4 Microstructure of O-G-S-D cured body specimens

从图4(a)可见,未经固化的淤泥土,较为疏松,颗粒间几乎没有连接。

从图4(b)、图4(c)和图4(d)中可见,淤泥固化体内部空隙较大,3 d 时便明显可见有针棒状AFt 和絮凝状CSH 凝胶,7 d 时针棒状AFt 和絮凝状CSH 凝胶更多。28 d 时,AFt 有所减少,絮状CSH 凝胶增多,并包裹和填充在AFt 以及土颗粒之间。但由于初始空隙较大,淤泥土颗粒间针棒状的AFt 晶体和CSH 凝胶仍无法填满空隙。

随着养护龄期的增长,固化体内部针棒状AFt 和具有胶凝性絮凝状CSH 凝胶逐渐增多,在AFt 将土颗粒形成骨架后,随着龄期增加,大量的絮状结构CSH 凝胶包裹和填充在淤泥土颗粒之间。

2.2.3 固化机理分析

从矿物组成分析可知,随着养护龄期的增长,CaSO4·2H2O、SiO2、Al2O3和C3S 等特征峰逐渐降低,CH 特征峰先下降再升高,AFt 特征峰先上升再下降,CaCO3特征峰持续增长。从微观形貌可知,固化体内部缝隙较大,随着养护龄期的增长,固化体内部针棒状的AFt 和具有胶凝性的CSH 凝胶逐渐增多,在AFt 将土颗粒形成骨架后,大量的絮状物或网状结构的CSH 包裹和填充在土颗粒之间。

综上所述,在O-G-S-D 与淤泥土混合后,O-G-S-D 体系中的脱硫石膏、水泥、矿渣以及钢渣粉中均含有较高CaO,其水化产生的Ca(OH)2,在初期使体系碱度迅速上升,在碱性环境中,淤泥和O-G-S-D 体系中CaO 以及矿渣溶解出的Al2O3和SiO2等成分相继溶出并与脱硫石膏中的SO42-反应生成AFt 晶体。体系中碱度越高,早期生成AFt 量也越多。早期生成AFt 较多是O-G-S-D固化体早期强度比水泥固化体稍高的原因(AFt是膨胀性水化产物,当淤泥固化剂中有水泥或矿渣等能够生成较多的CSH 等物质时,其较强的胶结力能够克服AFt 产生的膨胀力,AFt 在固化淤泥中起到填充和加筋作用,从而提高固化淤泥的强度和耐久性[17-18])。大量的Ca2+还会导致过饱和结晶,破坏钢渣和矿渣中矿物表面的双电层,从而激发钢渣和矿渣的水化活性[19]。同时,游离的Ca2+与淤泥土颗粒表面的K+和Na+发生当量离子交换吸附,由于高价离子的引入,淤泥土颗粒表面的双电层变薄,土颗粒间的引力变大,从而较小的土颗粒逐渐团粒化成较大的土颗粒,固化体的强度得到提高[10-12]。随着淤泥土和O-G-S-D 体系中的活性SiO2与Ca(OH)2反应生成CSH,使得CSH 持续增多。CSH 发生水化时会大量消耗硅与钙,并生成莫来石[20]。CSH 凝胶填充在针状AFt交织的孔隙,使浆体不断密实,后期强度增长主要依靠大量CSH 凝胶的生成。综上所述水化初期各种反应形成AFt 先将淤泥土颗粒连接在一起,形成三维的空间网络,后期再形成CHS 凝胶逐步将孔隙填充,形成致密的整体,使强度不断发展。

3 结语

1) 15%、20%O-G-S-D 掺量下,淤泥固化体的7 d 强度分别为0.31 MPa、0.76 MPa,28 d 强度分别为0.63 MPa、1.31 MPa。

2) O-G-S-D 固化体强度3~7 d 增长速率最慢,0~3 d 其次,7~28 d 增长速率最快。

3) O-G-S-D 固化体7~28 d 强度贡献占比较水泥固化体低。养护7 d 前,O-G-S-D 固化体强度略高于水泥固化体。养护28 d 时,O-G-S-D 固化体强度低于水泥固化体。

4) 通过实验室的预先试验得出聚丙烯酸钠掺量(高分子聚合物),并利用其来控制流态淤泥混合料的流动性的方案可行,但聚丙烯酸钠吸水膨胀形成的果冻状胶体会在固化体内部形成较大缺陷进而影响固化体强度。

5) O-G-S-D 固化体内部缝隙较大,随着养护龄期的增长,CaSO4·2H2O、SiO2、Al2O3和C3S等逐渐减少,CH 先减少再增多,AFt 先增多再减少,CSH 和CaCO3持续增多。