充气膜结构模板体系在浮式结构混凝土浇筑中的应用

何世钦,李金禹,王辉,付茜雅

(北方工业大学土木工程学院,北京 100144)

0 引言

随着世界经济不断发展,传统化石能源已无法满足社会长期发展的需求。风能由于容易获取、较易转换、污染小、可再生等优势受到各国的普遍关注。相比陆地风电,海上风电优势显著:1)海上发电功率约为陆地发电功率的1.7~1.8 倍[1];2) 节约大量的土地资源;3) 发电量高,工作持续时间相比陆地风电可增加50%以上[2];4) 装机规模较为灵活。所以,海上风电具有更广阔的发展前景。

目前海上风力发电系统大多采用桩基础,桩基础风力发电机适用于浅海水域。随着水深增大,固定式桩基础结构不再适用,浮式基础结构将更适用于深海领域。目前浮式风电基础的发展面临以下问题:1) 工程造价高。采用浮式基础的风电系统一般远离海岸,与传统的固定式基础相比,浮式基础施工工艺复杂,其建设成本达到总成本的15%~25%,远高于固定式基础[3]。2) 施工难度大。目前浮式基础施工主要采用岸上预制—海上运输—海上安装的工艺,施工期间受到风荷载、波浪荷载、海流荷载、海冰荷载等耦合作用会导致海上施工难度加大[4]。3) 耐久性能差。浮式基础长期浸泡在海水中,海水中氯离子的侵蚀导致钢结构耐久性逐渐降低。这些问题限制了浮式海上风电发展。

采用高流动性、高强度、高耐久性的新型自密实混凝土材料可以解决钢结构存在的腐蚀严重、耐久性不足和造价高的问题。但是目前工程中很少采用混凝土浮式基础,主要是由于海上浇筑混凝土存在较大技术难度[5],而采用预制混凝土结构存在自重大不利于海上运输的问题。因此开发一种适用于海上浇筑的浮式混凝土基础充气模板体系成为了深海风能利用的关键环节之一。本文在选择适用于充气膜结构模板材料基础上,使用有限元分析方法对不同充气工况进行模拟,从变形及强度方面对充气膜结构进行分析和优化,设计并完成小型水上浮式风电发电试验样机的试制。该技术可以实现水上充气展开,在预定的腔室内浇筑自密实混凝土,大大简化施工流程,降低工程造价和施工难度,为浮式结构混凝土浇筑的应用提供了参考。

1 充气膜材料选取

膜结构属于张力结构体系,成为当今大跨度空间结构的重要分支。膜结构具有造价低、重量轻、施工速度快等优点,已广泛应用于体育馆、展览馆等大跨度结构中[6]。充气膜结构作为混凝土浇筑的模板易于保持曲面,适用于曲面结构,但充气膜作为柔性模板制作混凝土浮筒时需要解决的主要问题是变形及应力分布问题。柔性结构易发生变形,过大变形将使结构失去原有的效用[7],故作为模板应用还较为少见。膜结构材料是一种非线性复合材料,具有特殊的构造和力学性能,且材料的各向异性突出。纤维和涂层均为非线性材料,编织时两者所处状态不同,纤维松弛但涂层对纤维有张拉约束作用。编织基材的经向纤维和纬向纤维相互垂直,其编织结构使膜材具有各向异性特性。这些膜材的经、纬向抗拉强度的差值一般小于20%,断裂延伸率差值小于35%。膜结构常用材料包括PTFE 膜材、PVDF 膜材、PVC膜材、ETFE 膜材、环境工程膜材等,其中PVC膜材质地柔软,可反复折叠,为柔性充气模板的运输提供了便利[8]。PVC 膜材价格相对低廉且易于加工,具有较高的经济性,可用于制作规模较大的充气模板[9],由于充气膜作为混凝土浇筑的模板是一种临时性结构,对其耐久性要求较低,因此本文选用1.25 mm 精编涤纶PVC 双面涂层气密布(PVC 夹网布)制作了用于浇筑自密实混凝土的充气模板。膜材各项材料参数见表1。

表1 1.25 mm 精编涤纶PVC 双面涂层气密布材料参数Table 1 Material parameters of 1.25 mm precision woven polyester PVC double-sided coating gas-dense fabric

2 混凝土浮式基础结构形式

海上浮式风电基础需要安全地漂浮在水上并支撑上部风机及附属设备的重量,在相同的材料消耗下,应提供较大浮力,因此在选型设计时首先考虑基础的浮力提供效率。由于结构的吃水深度主要由结构体积与结构总重决定,在结构选型时首先考虑了浮筒整体外形的4 种基本形状,分别为圆形、正方形、正三角形与正六边形,浮筒结构形式如图1 所示。

图1 浮筒结构形式(mm)Fig.1 Buoy structure form(mm)

定义浮式基础的浮力提供效率为基础浸入水中时能够提供的浮力与基础的重量之比。经计算分析,4 种结构的浮力提供效率分别为169.2%、107.9%、108%、112.3%,圆形浮筒在同等重量条件下可以提供更大的浮力。同时柔性充气模板为柱形曲面结构,能够更好地适应圆形浮筒形态,因此选用圆形基础浮筒形式。浮式基础由3 个浮筒连接而成,等边三角形布置,见图2。

3 充气膜结构模板

3.1 结构参数

为验证采用充气膜结构作为模板浇筑自密实混凝土浮式基础、实现海上风力发电的可行性,在扬州某水域制作了水上风电系统样机。样机选用了如图3 所示的三内腔圆形充气模板,综合考虑制作难度与样机工程要求,充气膜结构模板尺寸见表2。

图3 三内腔圆形充气模板Fig.3 The circular inflatable template with three cavities

表2 三内腔圆形充气模板参数表Table 2 Parameters of the circular inflatable template with three cavities

3.2 充气膜结构模板有限元模型

充气膜结构模板在水上充气展开,在其内腔浇筑自密实混凝土,需要承受气压、水压及混凝土初凝前产生的压力。为明确充气模板的应力及变形分布,以保证其安全性和基础浇筑的尺寸精度,按照3.1 节充气模板尺寸建立了充气膜结构模板板壳有限元模型。外圈圆形气肋内直径3 m,外直径3.4 m,共15 层,总高度3 m。内圈扇形气肋之间间隙宽度0.1 m,与外圈圆形气肋间隙宽度0.1 m。柔性充气模板充气后的几何尺寸模型见图4。

图4 柔性充气模板有限元模型Fig.4 Finite element model of flexible inflatable template

基础整体底部在竖直方向上不可自由移动,因此要对结构底部竖直方向自由度进行约束。研究中将柔性充气模板的荷载分为2 种,一种是充气阶段产生预应力的内气压荷载,另外一种是使用阶段的外荷载。所有荷载按照面单元的法线方向施加,内气压荷载以面荷载的形式施加在所有单元上,外部水压及浇筑混凝土产生的压力分别作用在模板外表面及模板内侧。

3.3 模板充气试验

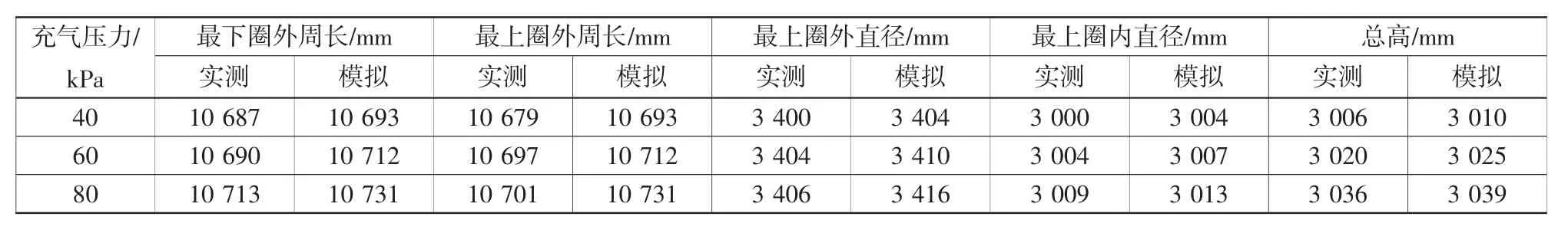

为保证充气模板的气密性,采用PVC 材料制作了试验模型并对其进行了充气试验,制作时对所用膜材外观进行了全部检验,严禁有裂纹及局部破损,充气后对气嘴进行了密封。充气试验在地面上进行,试验中模板在不同充气压力下保持了良好的气密性,3 d 后气压数据下降幅度小于3%。由于膜结构在充气过程中变形较大,非线性特征明显,为了验证有限元分析模型的可靠性,同时采用ANSYS 软件对充气过程进行了数值分析,充气完成后模板尺寸实测值与有限元模拟结果见表3,其相对误差均小于3%,表明有限元模型边界条件及材料本构关系可靠。

表3 柔性充气模板充气测试与模拟结果Table 3 Inflation test and simulation results of flexible inflatable template

3.4 充气压力优化

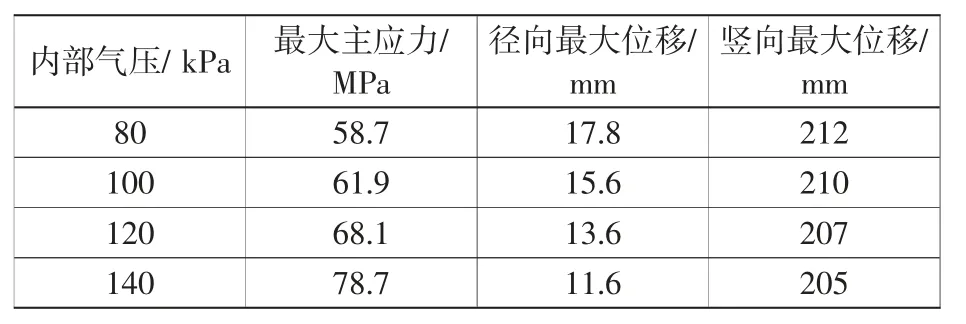

模板在浇筑过程中受到水压力、浇筑混凝土压力与气肋中内气压的作用,通过计算可知浇筑混凝土时的侧压力最大为75 kPa,水压力与混凝土压力为梯度力,底部最大水压力为30×104Pa,混凝土对外部圆形气肋的底部压力最大为75 kPa,对内部扇形气肋底部的压力最大为6.86×105Pa。充气模板合理的内部充气压力对于模板安全性、抵抗外部压力、保持形状尺寸至关重要,为此分析了在80 kPa、100 kPa、120 kPa、140 kPa、160 kPa 内气压下充气模板的最大主应力及最大位移,见表4。

表4 内部气压变化对柔性充气模板的影响Table 4 Influence of internal air pressure variation on flexible inflatable template

可以看出内部气压增大时,在浇筑条件不变的情况下,模板径向及竖向变形呈线性减小,即模板的刚度随气压增加而增大,但总体变化量较小,且充气压力过大无法有效减小模板竖直方向变形。随着充气压力增大,膜材内的应力也逐步增大,这将导致膜结构的安全储备降低或同时充入的压力过高时需增大材料厚度,从而直接增加柔性充气模板的重量。因此建议在考虑经济性的前提下,保证充气压力发挥其应有的控制变形作用,无需给柔性充气模板设计过大的充气气压。取充气压力大于浇筑混凝土产生的最大侧压力的1.2 倍即可。

3.5 充气膜结构气肋直径优化

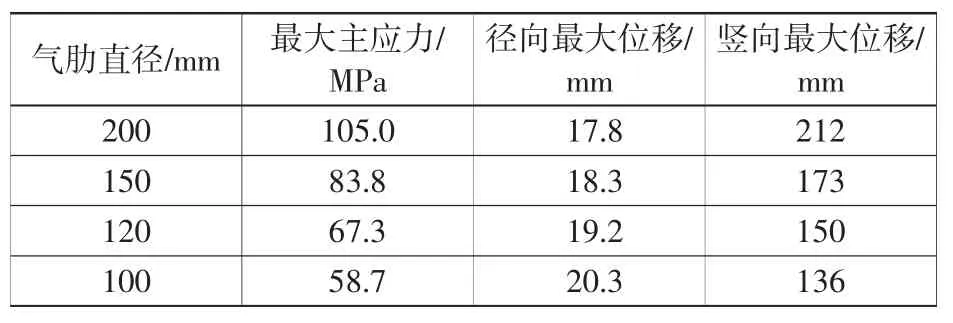

由于充气模板有多层气肋组成,气肋直径直接影响充气模板的制造难度及在充气和混凝土浇筑过程中的应力变形分布。为此,研究了气肋直径为100 mm,120 mm,150 mm,200 mm,材料厚度为1.25 mm,充气压力为80 kPa 条件下充气模板的力学行为。柔性充气模板气肋平面见图5。不同气肋直径充气模板的最大主应力和最大位移见表5。

图5 柔性充气模板气肋平面(mm)Fig.5 Flexible inflatable template air rib plane(mm)

表5 气肋直径变化对柔性充气模板的影响Table 5 Influence of air rib diameter variation on flexible inflatable template

气肋直径由200 mm 减小至100 mm,膜结构的最大拉应力和浇筑混凝土时产生的径向变形逐渐增大,但竖直方向变形减小且减小幅度较大,所以对于竖直方向尺寸精度要求较高的结构可优先选择较小气肋直径的柔性充气模板。而对于浮式基础而言,模板高度方向的变形对结构的受力及稳定性影响较小,加之气肋直径减小将增加气肋的数量和制作难度,建议选择较大气肋直径的柔性充气模板。

3.6 充气膜结构材料厚度优化

考虑目前常用膜材的厚度和浇筑时的应力水平,研究了材料厚度对柔性充气模板变形的影响,材料厚度分别取1.1 mm、1.25 mm、1.4 mm、1.55 mm,设定充气压力为80 kPa。在气肋直径、水压力、混凝土压力等条件不变的情况下,分析不同材料厚度的最大主应力和最大位移,见表6。

表6 材料厚度变化对柔性充气模板的影响Table 6 Influence of material thickness variation on flexible inflatable template

可以看出增加膜材厚度可以明显降低充气模板的应力水平和浇筑混凝土时的变形,对于尺寸要求严格的结构,增加膜材厚度是提高充气模板刚度的有效手段。对浮式混凝土基础而言,充气模板在浇筑时的变形对其主要功能(提供浮力)影响较小,控制模板的应力水平是材料厚度选择的首要因素。

根据以上分析结果,采用柔性膜材设计并制作了充气模板,完成了水上自密实混凝土基础的浇筑和上部机电设备安装。浇筑完成后,混凝土基础浮筒壁厚均匀,径向及高度方向尺寸误差均小于10 mm,混凝土外观质量良好。目前样机已成功发电,验证了采用充气模板实现浮式混凝土基础水上浇筑的可行性,图6 为风电系统安装完毕开始发电。

图6 海上风电系统样机Fig.6 Offshore wind power system prototype

4 结语

1) 从浮式基础的功能考虑,圆形多室结构的浮式基础具有较大的浮力提供效率,同时其对水流的阻力系数较小。针对此类型的基础可采用多层气肋的膜结构作为主体混凝土施工的模板,通过选择合适的膜材、优化充气气压和气肋直径在保证模板强度条件下实现合理的刚度从而完成基础的海上浇筑。

2) 提高充气压力可以小幅提高模板刚度减小模板变形,考虑到浮式基础浇筑的尺寸精度要求,建议取充气压力为1.2 倍的浇筑混凝土产生的最大压力。

3) 在相同内外压力下气肋的直径和膜材厚度对于充气模板的应力和变形分布有较大的影响。在进行充气膜结构设计时,可以优化气肋直径和膜材厚度,在控制模板应力和变形条件下实现柔性模板的经济性。