BIM技术在超高层扭曲螺旋玻璃幕墙项目中的应用

——以汕头风塔项目为例

陈富鹏

(中建二局装饰工程有限公司,广东 深圳 518118)

1 引言

异形的大型公共建筑,均采用多曲面、大跨度、复杂空间的钢结构及幕墙结构,施工技术人员必须通过优化或者融合现有的施工技术进行二次创新,才能满足这日益变化的造型趋势。现如今,BIM 施工技术的逐渐成熟为新型智能化施工技术带来无限可能。

2 工程概况

南岸风塔位于广东省汕头市濠江区南滨路。风塔建筑面积248 m2,建筑高度60.1 m。主要结构类型为钢结构与混凝土混合结构。主体结构设计使用年限100 a,钢结构设计使用年限50 a,幕墙设计使用年限25 a,抗震设防8 度。建筑类别3类,耐火等级一级,屋面防水等级为I 级。

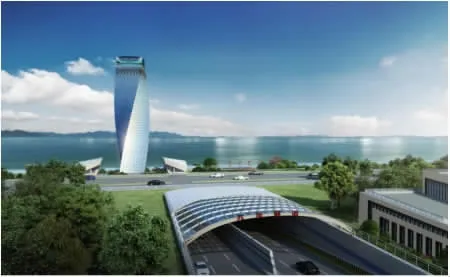

南塔4 个立面均为螺旋扭曲面,平面尺寸为13.00 m×13.00 m,建筑幕墙高度为64.30 m,标准层高3.1 m,每层逆时针旋转4.5°。建筑外立面幕墙为竖明横隐玻璃幕墙,包含玻璃幕墙、百叶,幕墙面积约3 200 m2(见图1)。

图1 南岸风塔幕墙效果图

南岸风塔主龙骨材料规格为120 mm×80 mm×5 mm 钢方管,平面龙骨材料规格为80 mm×80 mm×6 mm 钢方管,次龙骨规格为80 mm×80 mm×4 mm 钢方管,单根主龙骨3.1 m,表面进行氟碳喷涂防腐处理,幕墙板块尺寸由两块三角、两块平行四边形玻璃组成1 626 mm×1 550 mm 幕墙单元块。玻璃为6+1.52PVB+6 钢化夹胶玻璃。

3 施工工艺流程及重难点解析

结合工程重难点,采取异形扭曲螺旋上升玻璃幕墙有理化建模,BIM 操作步骤如下:采取BIM 的施工模拟—虚拟建造;采取BIM 辅助现场进行碰撞分析;BIM 技术辅助现场施工[1]。

正常施工流程:

测量放线—龙骨安装—龙骨满焊—氟碳喷涂—玻璃底座安装—玻璃安装—通常压块安装—玻璃扣盖安装—玻璃打胶。

采用BIM 后的施工流程:

BIM 建模—施工演示—BIM 问题解决—现场所需施工数据导出—测量放线—龙骨安装—龙骨满焊—氟碳喷涂—玻璃底座安装—玻璃安装—通常压块安装—玻璃扣盖安装—玻璃打胶。

3.1 异形扭曲螺旋上升玻璃幕墙有理化建模

根据最终施工图以及实际地理位置,将模型与地理位置相结合,通过Rhino 软件将模型完整地展示于眼前,并通过初步有理化建模,找寻设计不合理之处,并及时与设计者沟通,将较大的不符合现实的施工问题进行调整并针对现场实际情况做出合理改变[2]。以汕头风塔为例。初步设计时,整体南岸风塔于12.4 m 以下存在一个附属钢结构及幕墙构件,通过使用Rhino软件将模型与地形进行1∶100 的有理化建模,搭设完成后发现南岸风塔部分附属结构会占用海堤,经多次讨论分析,最终决定在保证风塔结构安全及整体景观的基础上,对南岸风塔部分附属结构及幕墙构件进行设计更改。

3.2 采取BIM的施工模拟——虚拟建造

通过使用Rhino 软件将南岸风塔进行施工模拟,并根据施工模拟情况合理进行施工部署。针对重点分项进行精细建模。通过使用Rhino 软件实现对整个施工过程的精确把控,并对现实中无法提前预知的问题进行预判,提前想好最优的解决对策。

根据现场的材料堆放情况预设材料进场计划。并通过实际工期节点设定每日工作量,根据工作量召集其所对应的施工队伍,从而得到更为详细、精准的施工计划。

材料进场及运输计划:南塔玻璃共3 200 m2,根据施工场地存放能力,施工安装时间,计划每5 层一个批次下单、进场。本工程玻璃分格小,施工区域高,通过地面人员用挂笼运输,挂笼外侧设置1 根缆风绳,缆风绳系在挂笼下边左右角钢内。1 名缆风绳控制人员与卷扬机上升速度配合牵引,防止碰撞钢结构,将挂笼运送至永久平台处,平台内两名作业人员将玻璃搬运至平台内储存,为提高工效,充分利用钢构平台,将玻璃提前吊运至每4 层钢构中的永久平台。安装时,由平台上两名作业人员用安全绳配滑轮辅助吊篮平台作业人员安装,上下各覆盖两层。

通过Rhino 软件模拟设备使用情况,提前编排并通知安排大型设备进场,将所需资料提前报验,减少因设备不到位而导致施工进度滞后的问题。将南岸风塔整体分为4 个阶段,每个阶段分别使用不同的机械进行作业。通过预先的模拟设备使用情况来证实内心的猜想是否可达成施工目标。

3.3 BIM的施工模拟——施工措施部署

南岸风塔为异形扭曲螺旋玻璃幕墙,施工难度之大。通过多次认证发现,搭设脚手架的时间成本及经济成本过于巨大,进而选择使用吊篮作为主要施工设备。并通过Rhino 软件进行吊篮使用的演示,从而找寻更为适合本项目的施工方法。

本项目因存在较大的扭曲角度,南塔结构中间突起部分使得吊篮无法正常垂直运行,因此,需通过外部措施对吊篮进行角度调整。使其可以满足施工需求。

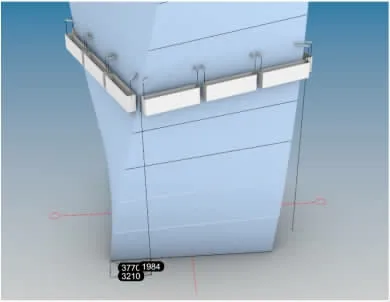

通过多次的头脑风暴、软件模拟及其他类似项目施工措施参考借鉴,最终确定了如下吊篮施工方法:南塔外立面呈扭曲状,南塔顶部四面分别布置3 台吊篮,共计布置12 台吊篮(见图2),将吊篮主体与副臂运用抱箍的形式与钢结构相连接。将整体幕墙施工面分为3 段进行施工,当吊篮位于第一段时,副臂安装在第一段的顶部,运用副臂进出前后关系控制吊篮始终平行于幕墙施工面,并使吊篮与幕墙施工面的距离始终保持一定值。当第一段施工完成后将副臂移动至第二段顶部继续进行施工,当第二段施工完毕后即可将副臂拆除,仅使用吊篮单独上下运行即可。待所有施工已完成后,进行吊篮拆除工作。

图2 吊篮施工BIM软件模拟图

3.4 BIM软件——碰撞分析

将扭曲螺旋上升玻璃幕墙进行精准建模,并采用BIM 对其材料、造型、尺寸等进行合理优化。

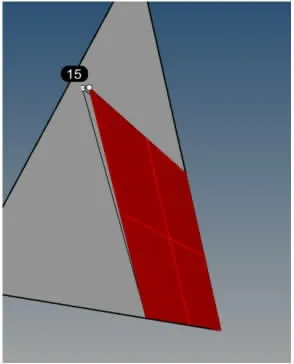

原设计中:A 区4 个立面在水平方向按8 等分均分。对于B 区玻璃,面板在A 区8 等分的基础上继续增加了一个竖向分缝,即增加了一个竖向立柱分格。如立柱为直线安装,将对原每层标准单元内的4 个三角面的折角做出拉直调整,使得原4 个三角面玻璃均变成非共面面板。因此,在面板细分的过程中若有四边形,即存在非共面的四边形。因此,需对此非共面的四边形进行模拟分析。在B 区面板分格细分的过程中,抬高了右侧点位(为了适应增加的拉直的龙骨)进而形成了不共面的四边形。此四边形主要位于在外立面20~46 m 区间的B区,所形成翘角高约15 mm(见图3)。

图3 翘角示意图(单位:mm)

为消除因非平面四边形的影响,采用BIM 软件对外立面玻璃分格进行调整。通过多次比对发现,调整玻璃分格后与原效果差距较大,因此,无法通过调整分格的形式解决翘角问题。

利用BIM 技术的优势以及在不改变玻璃幕墙外观的情况下,通过调整立柱、横梁以及玻璃面材的施工顺序,解决了双扭曲螺旋式玻璃幕墙在施工时,局部玻璃面材的竖向分格缝位置处在两条转折线之间、龙骨向外突出,玻璃面材安装到此位置时会出现翘角的问题。

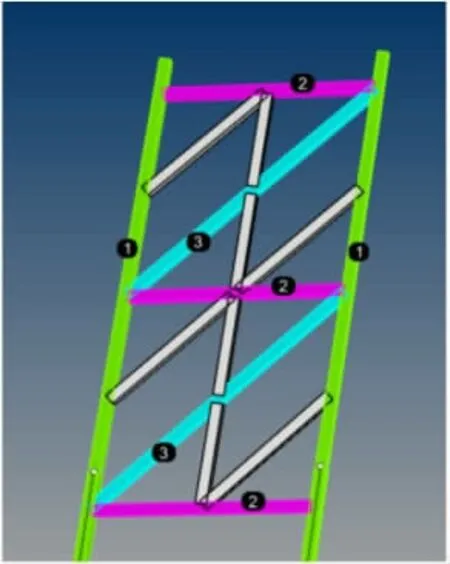

具体操作办法如下:利用BIM 多次模拟建模,最终决定在不改变外观分格的前提下,调整施工顺序。按序号顺序安装立柱1,横梁2 后,下一步先装斜向横梁3(见图4),自然形成4 个大的三角形平板面,同A 区域做法,随之安装剩余的竖向及斜向,也即中间的竖向立柱改为次梁做法。在三角形平板面ABC 内去增加分缝,形成的三角形或四边形均为平板面,不存在翘曲效果。

图4 龙骨安装示意图

结果影响:(1)为吻合立柱固定玻璃,铝型材底座及装饰盖会沿着玻璃面在两面夹角位置断开。(2)如装饰立柱3.1 m层间内为直线,将在3 个折角位置形成9 mm 宽缝隙。

3.5 利用BIM技术优化扭转立柱错位现象

因竖向龙骨于层高内是直线分布的,但经过BIM 测试,在立柱连接处,经分析存在一定程度的错位,如按照原方案施工,会导致立柱之间无法衔接。经项目部多次讨论分析得出,需将上侧的竖向龙骨于底部进行端板加小插芯的连接方式和下发进行连接,下侧立柱上端仍采取原伸缩缝焊接做法进行焊接,此法可在不改变外观要求的前提下进行立柱焊接作业。

3.6 利用BIM技术优化幕墙测量放线技术

一般测量放线是将BIM 导出的放线点位通过全站仪进行各个点位测量放线,再进行点位钢架安装。但由于该项目环境特殊,一面临江,该面无法进行测量,并且该项目是扭曲螺旋式玻璃幕墙,若需将所有全站仪点位测量放线至塔身上,全站仪需多次转换点位,此施工方法既无法满足工期又会导致大量的成本支出。

因此,专门设计扭曲螺旋式玻璃幕墙精度控制施工技术——投影放线法。先将每层的标高通过已知的1 m 标高线全部都投放在混凝土塔身上,确定每层标高线。将每一层的大阳角与两阳角之间的中点位置作为重点控制点,将每层的大阳角的数据点位与两阳角中点的数据点位在BIM 中进行数据导出。测量放线时,输入点位数据时暂时先不考虑该坐标点位的高度,只考虑该坐标点位的横轴与纵轴数据,运用全站仪将该点位放样至地面上,再通过使用铅垂仪进行红外线激光引点至每层标高位置处,再按照点位进行点位钢架安装。

4 结语

该项目通过在开工前期模拟施工流程,提前预知了如玻璃翘角、立柱错位和幕墙吊篮措施无法正常运行等问题,于项目初期就对已发现的问题提出相关解决方案并合理解决,将问题解决于摇篮中,极大地提高了扭曲螺旋玻璃幕墙的整体施工速率,最大限度地保证了工程的施工进度、质量及安全。