基于600 MW 锅炉贴壁风改造模拟分析

付 鑫,胡斌彬,朱婧文,尤 畅,田晓春,冯兆兴

(沈阳工程学院 能源与动力学院,辽宁 沈阳 110136)

为解决污染物排放问题,许多火电厂采用降低氧量的方法来降低NOx排放。由于炉内氧量偏低,导致炉内生成许多H2S,H2S 与水冷壁表面的金属发生化学反应,导致水冷壁被腐蚀,进而对锅炉的安全运行产生严重威胁。为解决这一问题,本文以某电厂600 MW 直流锅炉为研究对象,未达到降低水冷壁附近烟气温度的目的,在锅炉主燃烧区加装贴壁风系统进行配风系统改造,并进行数值仿真。

1 系统概述

1.1 锅炉

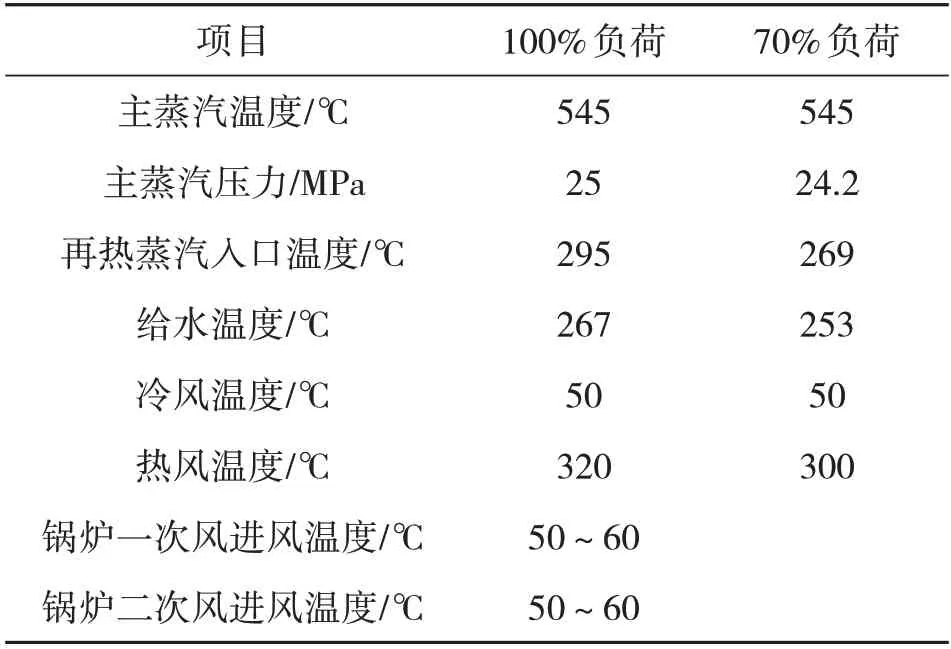

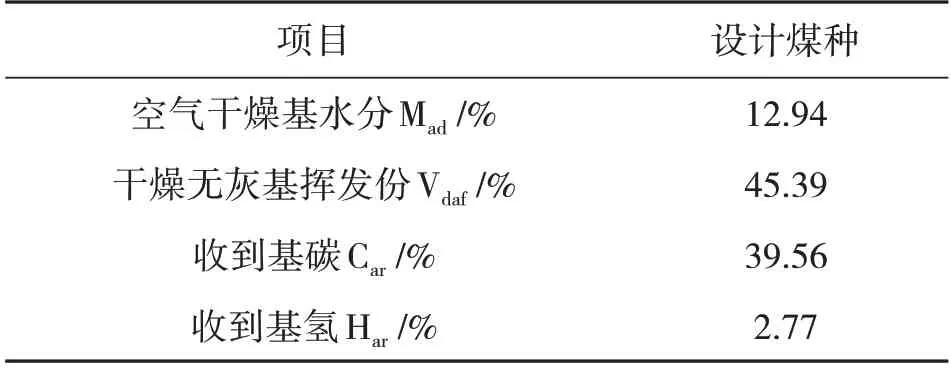

某电厂超临界直流600 MW 锅炉的容积热负荷为85.28 kW/m3,截面积热负荷为4.102 MW/m2,主要参数如表1 所示。燃煤种类为褐煤,燃料元素参数如表2所示。

表1 锅炉设计技术规范

表2 燃料元素参数

1.2 燃烧系统介绍

炉内每侧每层布置4 支燃烧器并由内至外(同心)布置中心风、一次风、内二次风和外二次风,采用浓缩装置浓缩煤粉,使喷燃器一次风形成外浓内淡的煤粉气流,通过燃烧器外部大面板的调整装置来调整二次风旋流器的前后位置,进而调整内二次风的旋流强度,一、二次风采用分级配风的方式。贴壁风喷口布置在侧墙,距离前后墙0.5 m,共4 层如图1所示。

图1 贴壁风加装位置

2 模拟条件与喷口选型

2.1 模拟条件

利用ICEM 软件进行建模和划分网格,并在此基础上利用FLUENT 软件进行数值仿真。通过冷态速度场和热态流动耦合计算,分析在增设贴壁风后贴近水冷壁处的气流速度、温度和烟气组分浓度,进而选择合理的贴壁风喷口形状、尺寸、水平摆角、倾斜角度及贴壁风风速和风量,达到改善靠近水冷壁处的还原性气氛,防止水冷壁被高温腐蚀。

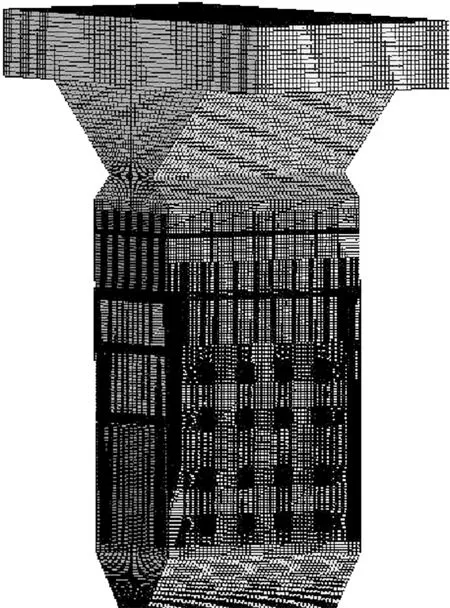

本次模拟采用六面体结构化网格,在保证网格质量的基础上减少网格数量,通过简化炉膛出口的对流受热面,针对炉内燃烧区整体的动力场进行数值计算。为提高模拟计算结果的准确性,针对燃烧器与燃尽风出口区域进行网格加密,防止出现烟气回流。对4 种不同网格数的相同结构进行模拟,得出的出口温度和出口氧量如表3所示。

表3 出口温度及氧量的计算结果

第1 组数据对燃尽风区域做了简化,导致其网格区域连接面处的扩散量较大,不能满足计算要求;第2 组数据并没有对燃尽风区域进行简化处理,采用正常划分网格的方法计算;第3 组数据对尾部烟道进行加密处理,出口温度与出口氧量误差不大,对计算结果影响较小;第4 组数据将燃烧器与燃尽风出口区域进行网格加密处理,计算后发现:与第2组数据相比,出口温度相差15 K,出口氧量相差0.1 mg/m3。综上所述,采用第2组数据进行数值模拟分析。由于在计算过程中主要考虑燃烧区域整体的气流分布规律,故忽略屏式换热器对模拟结果的影响。炉膛整体及主要燃烧区域的网格分布如图2所示。

图2 炉膛整体及主要燃烧区域的网格分布

为排除网格对模拟结果的影响,简化建模工作量,在建模及划分网格过程中将拟改造的贴壁风区域从锅炉本体中独立出来。每次改变贴壁风喷口结构,仅对改造区域进行重新建模及划分网格,且对该区域网格进行加密,保证每个小边的网格点数量不低于5。

2.2 喷口选形

喷口形状、尺寸、水平角度及喷口风速的关系如表4所示。

表4 计算工况

由工况3和工况4可知:在保证贴喷口形状、尺寸及水平角度不变的前提下,改变喷口层数对喷口风速无影响。由工况1、工况2、工况3、工况6 和工况7 可知:当喷口层数及喷口倾斜角度不变时,矩形喷口的风速明显大于圆形喷口。由工况7~工况10 可知:在保证喷口形状、尺寸及风速不变的前提下,改变贴壁风喷口倾斜角度可以有效地增加贴壁风对水冷壁的覆盖面积。因此,当喷口形状为矩形时,喷口喷射的高速直流风可以形成较大面积的风墙,不仅可以提高贴壁风的刚性,还可以改善前后墙水冷壁处的还原性气氛。通过对数值模拟结果的不断优化,最终得出额定工况下的具体设计参数,如表5所示。

表5 设计参数

3 模拟结果与分析

3.1 贴壁氧量

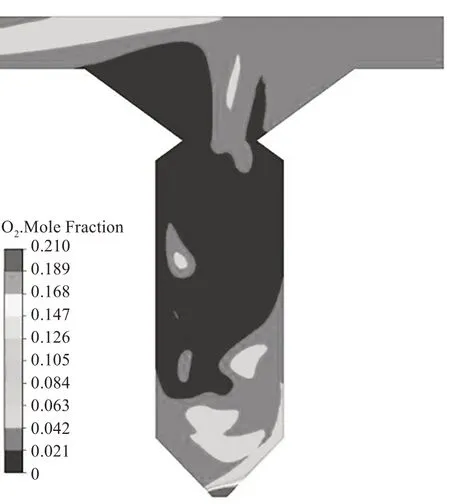

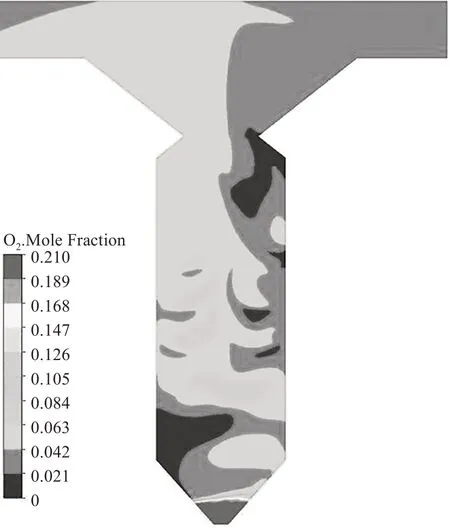

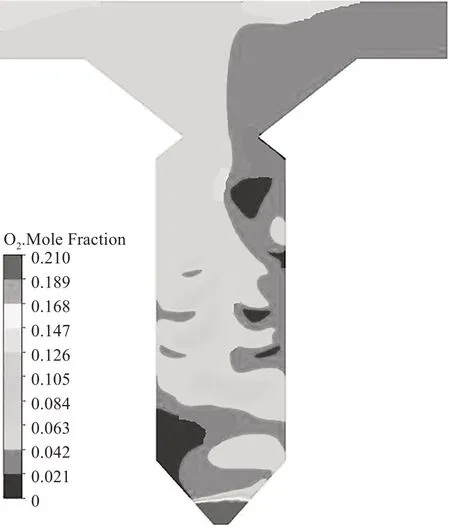

图3~图6分别为原始工况和最佳工况前后墙0.5 m处的氧量。

图3 原始工况前墙0.5 m氧量

由图3 和图4 可知:原始工况下前后墙水冷壁贴壁区的氧气含量极低,表现出明显的还原性气氛。由图5 和图6 可知:在加装贴壁风以后,炉内水冷壁前后墙0.5 m 处的氧气摩尔分数得到明显改善且分布较为均匀,可以有效抑制还原性气氛,减轻H2S 对锅炉水冷壁表面金属造成的腐蚀。

图4 原始工况后墙0.5 m氧量

图5 最佳工况后前墙0.5 m氧量

图6 最佳工况后墙0.5 m氧量

3.2 贴壁烟温

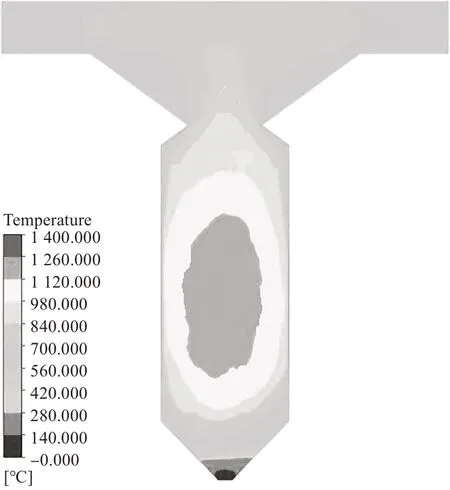

图7~图10 分别为原始工况和最佳工况前后墙0.5 m处的烟气温度。

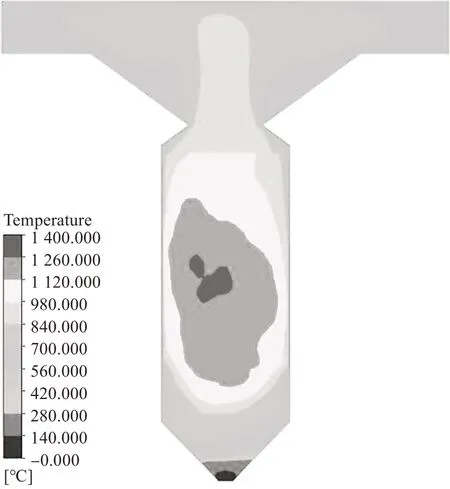

图7 原始工况前墙0.5 m烟气温度

由图7 和图8 可知:在原始工况下主燃烧区贴壁区域的烟气温度维持在1 400 ℃左右,最高温可达1 450 ℃。由图9 和图10 可知:在安装完贴壁风后炉内前后墙水冷壁贴壁区的烟气温度明显降低,第2 层燃烧器以上靠近水冷壁处的烟气温度由原来的1 400 ℃左右降低到1 200 ℃左右且趋于稳定,大部分区域温度维持在980 ℃~1 260 ℃,局部高温现象消失,有效缓解了水冷壁管壁超温爆管的现象。

图8 原始工况后墙0.5 m烟气温度

图9 最佳工况前墙0.5 m烟气温度

图10 最佳工况后墙0.5 m烟气温度

3.3 贴壁烟气流速

图11~图14 分别为原始工况和最佳工况前后墙0.5 m处的烟气流速。

图11 原始工况前墙0.5 m烟气流速

由图11 和图12 可知:在基准工况下贴壁处烟气流速最高为5 m/s,靠近水冷壁区域的平均烟气流速为3 m/s。由图13和图14可知:在加装贴壁风系统后炉内烟气的流动性明显增强,烟气流速分布得更加均匀,3层燃烧器区域的烟气流速可达8 m/s,此烟气流速不会对水冷壁造成损坏。

图12 原始工况前墙0.5 m烟气流速

图13 最佳工况前墙0.5 m烟气流速

图14 最佳工况前墙0.5 m烟气流速

4 结论

1)在燃烧器区域加装贴壁风后可以明显改善前后墙水冷壁贴壁区的还原性气氛,贴壁氧量的均匀性良好。矩形贴壁风喷口使贴壁氧量明显升高,平均提高了4.5%左右,第2层燃烧器处的氧量提升最明显,约提高7%,第1层的平均氧量可以维持在5%左右。

2)当贴壁风风速不变时,矩形喷口水平向下倾斜10°对降低水冷壁贴壁区烟气温度效果较好,主燃烧区温度可平均降低473 K左右。由于贴壁风为高速直流风且风温较低,所以会使靠近水冷壁区域的气体流动性加强。与此同时,水冷壁局部高温现象明显减少,有效降低了水冷壁超温爆管的危险。

3)燃烧器加装贴壁风后不仅可以增加主燃烧区的烟气流速,还可以提高前后墙燃烧器区域和还原区贴壁处氧气的含量,越靠近水冷壁,效果越显著。