大断面高碳铬轴承钢的微观组织设计与制备工艺研究

王视祺,王尊呈,周金华

(1.沈阳工程学院 机械学院,辽宁 沈阳 110136;2 鞍钢集团钢铁研究院,辽宁 鞍山 114001)

高碳铬轴承钢是高铬高碳轴承钢的代表钢种,因其具有良好的强度、硬度、耐磨性和抗疲劳性能而被广泛用于汽车、家电、农机、军工等行业,作为滚珠和轴承等零件的材料[1-2]。较高的碳(C)元素含量是其具有优良力学性能的主要原因。C 元素可以在钢中析出大量的渗碳体,细小弥撒的渗碳体可以有效提高钢的析出强化,从而提高钢的屈服强度[3-4]。不过在实际生产过程中,C元素很容易发生局部偏析,从而使钢中析出粗大且不均匀分布的渗碳体,如液析碳化物[5]、带状碳化物[6]和网状碳化物[7]。由于渗碳体是一种硬脆相,在外加应力的作用下粗大且连续分布的渗碳体很容易造成应力集中,从而萌生裂纹并扩展,严重影响钢材的力学性能和使用寿命[8]。目前,为了解决渗碳体的不均析出问题,最常用的方法是优化热处理工艺和控轧控冷工艺。优化热处理工艺的主要机理是将钢加热至渗碳体的溶解温度以上,使渗碳体重新融入到基体中,并通过持续的保温使C元素在基体中充分扩散,以消除其在基体中的局部偏析[9-11]。文献[12]的研究结果表明:在GCr15 钢中,当网状碳化物的厚度超过0.29 μm 时,想要消除C 元素的局部偏析就要长时间加热,而长时间加热又会使钢的晶粒明显粗化,从而使钢的强度和塑性明显降低。控轧控冷工艺的主要机理是利用高温变形将基体中的渗碳体物细化,以促进碳化物的溶解,高温变形后基体中较多的位错组织也会加速C元素的扩散,有助于消除偏析,同时通过控制冷却速度,使钢快速冷却下来可抑制渗碳体的析出,消除粗大且不均匀分布的渗碳体[13]。控轧控冷工艺只适合加工薄板,对于中厚板,其效果很难渗透到板材的心部,对钢的力学性能的优化十分有限[14]。

近年来,随着重型设备的发展,我国对于大断面轴承的需求日渐增加。当大断面轴承钢的尺寸达到60 mm 以上时,难以通过传统的控轧控冷工艺和热处理工艺消除内部的渗碳体析出不均等问题[15]。目前,提高大断面高碳铬轴承钢强塑性的工艺主要有微合金元素添加工艺和梯度纳米化处理工艺。本文从钢的强化机理出发,重点介绍了这两种强化工艺并分析对比了其对钢综合力学性能的影响。

1 高碳铬轴承钢的微观组织

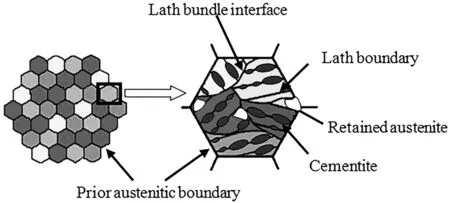

高碳铬轴承钢(GGr15)通常为马氏体或贝氏体基体、碳化物、残余奥氏体形成的组织[16],其微观组织结构如图1所示。

图1 GGr15轴承钢的微观组织结构

高碳铬钢由不同取向的原始奥氏体晶粒组成,每个原始奥氏体晶粒由原始奥氏体晶界(大角度晶界)隔开,晶粒内部会有几个不同取向的马氏体或贝氏体板条束。由于钢中的C含量较大,会增加过冷奥氏体的稳定性,从而使钢在马氏体或贝氏体转变的过程中形成部分残余奥氏体组织,残余奥氏体在外力作用下会发生Trip效应转变成马氏体组织,从而影响材料尺寸的稳定性。因此,残余奥氏体多被认为是有害相。此外,在冶炼或轧制的降温过程中C元素也会形成大量的渗碳体,渗碳体的不均匀分布会显著降低钢的力学性能,这也是影响高碳铬轴承钢力学性能的主要原因[17]。所以,优化渗碳体即可优化高碳铬轴承钢的性能。

2 高碳铬轴承钢中的渗碳体

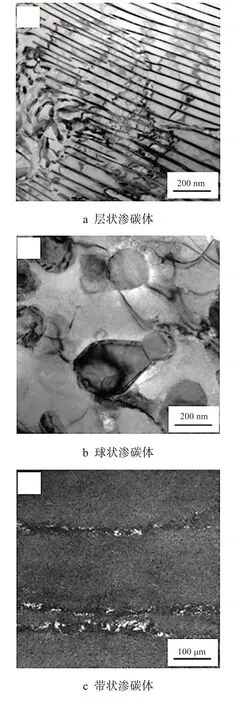

较高的C 含量使高碳铬轴承钢中存在较多的渗碳体(Fe3C)组织。渗碳体为复杂立方结构,晶格常数约为0.4~0.7 nm,与基体之间呈非共格关系[18],当C 元素在钢中发生偏析时,渗碳体会呈现片层状[19]、球状[19]、带状[20]和网状[20],如图2所示。

图2 渗碳体形貌

渗碳体是具有很高的强度,几乎无塑性,当受到外力作用时,可以有效阻碍位错运动,提高钢的强度。不过,由于渗碳体与基体的非共格关系,其与基体间的匹配并不好,当外力超过渗碳体与基体界面处的承受能力时,裂纹就会自此萌发,之后迅速沿着碳化物或亚晶界扩展。为了增加钢的塑韧性,需对轴承钢进行变形处理和球化处理,使钢中的片层状、带状和网状碳化物碎化、球化,以降低碳化物与基体间的接触面积,减少裂纹萌生的可能性。不过,由于大截面轴承钢的尺寸较大,常规的变形工艺和热处理工艺很难渗透到其心部,所以该工艺并不适合大截面轴承钢。目前,降低钢中渗碳体数量且不使钢强度降低的工艺主要有微合金元素添加工艺和梯度纳米化工艺。

3 高碳铬轴承钢的发展方向

3.1 微合金元素添加工艺

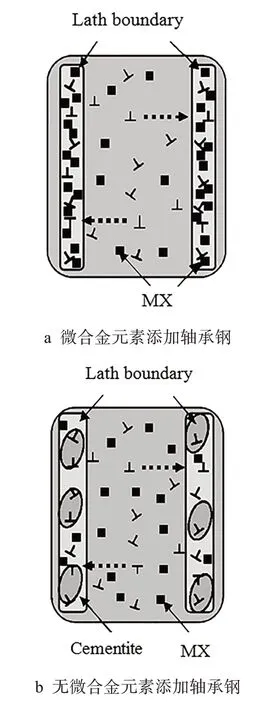

微合金强化元素(Ti、Nb、V、Ta等)在钢中极易与C 元素形成纳米级的MX 型碳化物,而MX 型碳化物和渗碳体的主要形成元素均为C,所以MX 型碳化物的析出必然会抑制渗碳体的析出,从而减少渗碳体的不均匀析出情况[21]。图3 为微合金强化元素抑制渗碳体析出的机理。

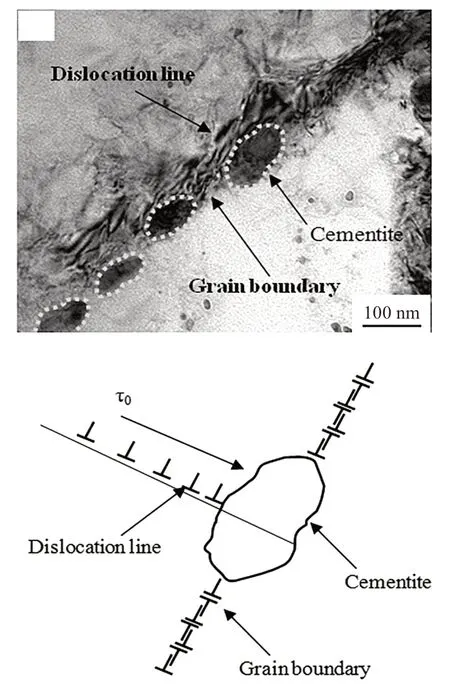

图3 微合金元素抑制渗碳体析出的机理

MX 型碳化物与渗碳体不同,其尺寸通常小于30 nm,呈面心立方结构,晶格常数约为0.41~0.45 nm,与基体之间呈半共格关系[22],均匀弥散分布于铁素体基体上,可以有效阻碍基体中的位错运动。图4 为在一种高碳钢中观察到的位错与MX 型碳化物的相互作用[23]。

图4 位错与MX型碳化物的相互作用

由图4 可知:MX 型碳化物与基体交界处一般不会出现应力集中,MX 型碳化物对钢的强化机制可用式(1)计算[24]:

式中,M为泰勒因子,M=3;G为切变模量,在马氏体耐热钢中G=76 GPa;b为Burgers 矢量,b=2.85×10-10m;fV为MX 型碳化物的体积分数;d为MX 型碳化物的尺寸。由此可见,fV越大,d越小,对位错运动的阻碍作用就越大。

由于渗碳体的尺寸较大,位错难以通过,只能堆积在渗碳体前,造成应力集中而萌生裂纹。图5为在高碳钢中观察到的位错与渗碳体的相互作用[22]。

图5 位错与渗碳体的相互作用

渗碳体对钢的强化机制可用DBH模型计算[25]:

式中,α是阻挡强化因子,α=1.0;N为M23C6型碳化物的密度。由此可见,N越大,d越大,对位错运动的阻碍作用就越大。

由于渗碳体(Fe3C)和MX 型碳化物的主要形成元素均为C,所以单位C 元素形成渗碳体和MX型碳化物所产生的强化比值可通过二者的强化机制模型计算:

由于Fe3C 的半径约为MX 型碳化物的10 倍,所以rFe3C=10rMX。单个Fe3C 的体积约为单个MX型碳化物的3倍,则单位C 原子形成的Fe3C 的数量约为MX 型碳化物的30 倍,即30NFe3C=NMX。所以,单位C 原子形成MX 型碳化物的强化效果约为形成Fe3C 的2.6 倍。因此,引入MX 型碳化物不仅可以提高钢的塑韧性,还可以提高钢的强度。

综上所述,近年来关于微合金元素对钢铁材料组织及性能影响的研究也日渐增加。文献[26]的研究结果表明:在一种超低碳耐热钢中添加0.07 wt%的Ta元素,可以增加钢中的MX型碳化物析出并抑制了M23C6型碳化物析出,将钢的室温冲击吸收功由180 J 提高到了320 J;文献[27]研究Ti元素对一种正常碳含量耐热钢的影响,发现Ti 元素可以有效提高钢的室温拉伸塑性,将钢拉断后延伸率从15%提高至20%,屈服强度由700 MPa增加至800 MPa;张丹等人研究了Nb 元素对盾构机用大截面GCr15 轴承钢微观组织的影响,发现Nb 元素可以使钢中的网状碳化物的厚度显著减小,并使钢的强度和韧性均显著增加[15]。

3.2 梯度纳米化工艺

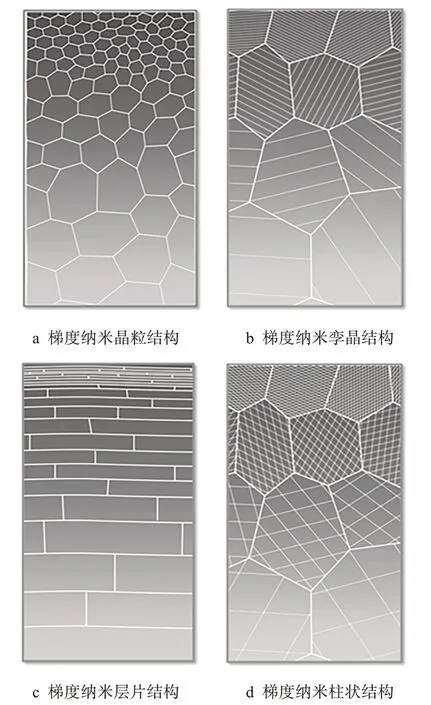

微合金元素添加工艺是通过降低钢中的渗碳体数量来增加钢的塑韧性,梯度纳米化工艺则是在强度不降低的条件下通过降低钢中的含碳量及微观组织的优化来增加钢的塑韧性。梯度纳米结构材料的主要强化机制为异构强化,即通过不同尺寸晶粒之间的配合,同时提高金属材料的强塑性[28-29]。科研人员在以往的研究中发现:晶粒细化可以同时提高材料的强度和塑性,不过当晶粒尺寸到了纳米晶范畴,其塑性就会显著降低,这是由于此时晶粒尺寸过小,内部无法容纳加工硬化时产生的位错,从而导致晶粒的加工硬化能力不足[30]。文献[31]的研究结果表明:如果能制备一种晶粒尺寸在空间内呈梯度变化的材料,由纳米尺度逐渐过渡到微米尺度,就可以有效避免纳米晶粒的加工不足问题,使不同尺度晶粒之间相互协调,纳米晶粒提供强度,微米晶粒提供塑性,进而同时提高材料的强度和塑性。图6为几种梯度纳米材料结构[32]。

图6 梯度纳米结构的分类

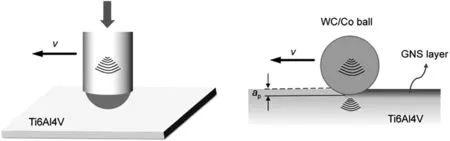

梯度纳米结构材料的主要制备工艺是表面纳米强化工艺,即通过机械手段在材料表面引入外加应力,随着距表面距离的增加,材料内部组织受到的实际应力不断降低。这也使得材料的内部组织发生了梯度性的变化,即距表面越近,受到的外力越大,晶粒细化越明显;距表面越远,收到的外力越小,晶粒细化程度也越小[33]。图7为制备梯度纳米结构材料的工艺[34]。

图7 梯度纳米结构材料制备过程

基于梯度纳米化理论,文献[35]提出了一种具有梯度纳米结构的高碳马氏体不锈钢,使钢在107循环周期下的疲劳极限由300 MPa 提高至460 MPa。上海宝钢研究院利用超声机械研磨表面纳米化处理技术对冷轧拉矫辊进行了表面处理,获得了梯度纳米结构表层(其中纳米晶粒结构层厚10 mm),大幅提高了轧辊的耐磨性,将其使用寿命从原来的2~3 d 增至6~9 d,使换辊周期成倍提高[36]。

4 结语

本文从微观组织和强化机理出发,重点阐述了大截面尺寸轴承钢的两种强化工艺:微合金元素添加工艺和梯度纳米化工艺,两种工艺均可以有效提高大截面尺寸轴承钢的强度和塑性。微合金元素添加工艺引入了Ti、Nb、V 等元素,促进了纳米级MX 型碳化物的形成,抑制了粗大渗碳体颗粒的形成,提高了钢的塑性,MX 型碳化物的析出弥补了由于渗碳体析出减少而导致的强度降低,从而在不降低钢强度的条件下大幅提高钢的塑性;梯度纳米化工艺通过降低钢中的碳含量来减少粗大渗碳体析出,之后通过表面纳米强化工艺,在钢表面制备一层晶粒尺寸由纳米级向微米级(呈梯度性)过渡的组织结构,以实现不同尺寸晶粒间协同配合,使纳米晶粒提供强度,微米晶粒提供塑性,进而同时提高材料的强度和塑性。

虽然两种工艺强化后的轴承钢均表现出了优良的强度和塑性,但MX 型碳化物体积分数对钢的强度和塑性的影响、MX 型碳化物和渗碳体的最佳比例、粗晶和细晶之间发生协调变形的具体机理、表面梯度纳米层晶粒的尺寸范围与强化效果的关系、经过两种工艺强化后的材料的焊接性能等一系列问题,将成为科研工作者的主要研究方向。