基于TIA Portal 的智能分拣仓储控制系统的设计与仿真

尚东东,孟春志,张玉艳,张博宇,展佳琪

(1.沈阳工程学院 自动化学院,辽宁 沈阳 110136;2.北京京能清洁能源电力股份有限公司东北分公司,辽宁 沈阳 110623)

智能分拣仓储系统的应用在电子商务和全球化物流领域广泛发展,成为现代物流管理的关键部分。这种系统提高了分拣效率和准确性,降低了人力成本和物流费用,提升了客户满意度和竞争力。与传统的人工控制相比,智能仓储分拣系统利用先进的技术,如机器学习、人工智能和传感器网络,提高了仓库分拣的效率和准确性,并减少了安全风险。在国外,例如美国、欧洲和日本等发达地区,智能仓储分拣系统已经得到广泛应用和研究,研究的重点包括物流规划、自动化设备开发、智能算法设计等方面。文献[1]提出了基于图像技术的条形码压缩识别算法,提高了对模糊条形码图像的识别率。自动化立体仓库是现代物流系统中的重要组成部分,被广泛应用于轻工、物资、医药、电器、商业、配送中心、军队后勤、纺织、烟草等领域[2]。截至2022 年,全球排名前十的大仓储自动化企业均分布在国外,其中欧洲独占六家,美国和日本分别各占两家[3-4]。在国内,智能仓储分拣系统的研究也取得了一些进展。一些大型电商企业和物流公司已经开始使用智能仓储分拣系统,并与高校、研究机构进行合作,推进相关研究,研究的重点主要集中在系统优化、数据挖掘、智能调度等方面。在国内电商和物流行业迅速发展的背景下,许多生产企业都致力于发展自己的仓储物流系统。然而,目前的仓储分拣货物系统过于依赖人工操作,存在管理和维护成本高、工作效率低的问题。这就造成无法实现客户下单后的快速发货,进而导致退货率偏高和客户满意度低的问题。南庆霞等[5]设计了一款适用于仓储分拣货物的智能小车,为解决上述问题提供了新的方案。基于现有成果,本文主要利用TIA Portal软件平台设计了一种智能分拣仓储控制系统,通过自动化分拣和存储货物,提高仓储效率和准确性,降低劳动力成本和物流费用。

1 系统的设计方案与构想

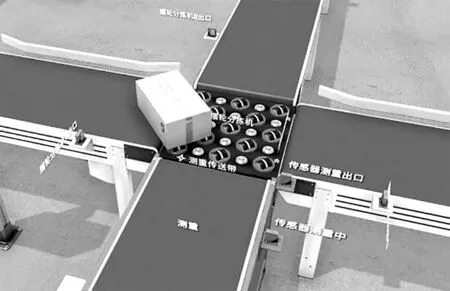

该智能分拣仓储管理系统是基于西门子S7-1200PLC控制器、交流异步电机和交流伺服电机作为主要执行器驱动系统运行的。该系统可以根据货物的不同包装重量进行智能分拣,并通过三轴机械臂将分拣好的货物自动搬运到托盘上,最后运送到指定的寄存库中,控制工艺流程如图1所示。

图1 控制工艺流程

为了方便管理员对整个自动控制系统进行管理与监控,利用PC机对现场设备进行组态设计,可以将整个智能分拣仓储系统的设备运行状态显示在上位机中。该智能分拣仓储管理系统具有高效、精准、自动化的优点,可以大大提高货物分拣和仓储的效率和准确性,减少人力和物力成本。同时,系统的核心执行器——摆轮分拣机及三轴机械臂的设计方案,需要根据实际应用需求设计合适的机械臂结构和控制方案,以确保货物的安全和准确分拣。在控制器的选型和集成方案方面,需要考虑PLC的输入输出模块、通信接口、存储容量、运行速度等因素,以及PLC 与其他设备的连接和通信方式等方面的设计。在上位机的组态设计方面,需要考虑上位机与PLC 的通信方式、数据传输协议、监控界面等方面的设计。最后,在Factory IO 中搭建仿真现场场景,如图2所示。

图2 仿真场景搭建

2 控制系统的设计要求及组成

2.1 系统的功能设计要求

本设计采用了西门子S7-1200PLC 控制器[6],并以伺服控制系统及交流异步电机为执行器的智能货物分拣仓储系统,实现了自动化的货物分拣、储存和出库,提高了工作效率,并降低了管理成本。该智能分拣仓储控制系统的功能设计应满足以下要求:

1)自动化分拣:通过摆轮分拣机对货物进行重量分类,实现货物的自动化分拣;

2)自动化搬运:通过三轴机械臂、电动托盘搬运车等装置,实现货物的自动化搬运;

3)自动化入库:通过电动托盘搬运车将货物按顺序入库,实现货物的自动化入库;

4)ABC 分线:设置了A、B、C3 条生产线,可以根据货物的重量将其分配到不同的生产线,提高了仓库运作的效率;

5)实时监控:管理员可以通过PC station 中的人机交互MCGS触摸屏实时监控整个系统;

6)远程监控:通过上位机控制整个系统的运行与停止,以及对货物入出库方式进行切换,提高了工作效率;

7)数据反馈:测重机可以将货物的重量反馈到上层管理系统中,管理系统进行判断并向PLC发出控制指令,PLC执行程序并将结果反馈回管理系统。

2.2 控制系统的主要组成

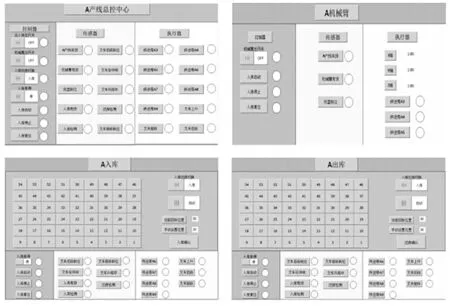

该智能分拣仓储系统主要由测重分拣部分、机械臂搬运部分、仓储部分及各组传送带组成。测重分拣部分的核心组件为测重传感器及摆轮分拣机,如图3所示。

图3 测重分拣部分

在本控制系统中,货物首先经过发货传送带送至测重机上,之后摆轮分拣机通过对货物重量与设定值比较判断,然后将其运送至指定重量范围的生产线中。

机械臂搬运部分的核心组件为三轴机械臂,如图4 所示。当有货物到达“机械臂到货”红外传感器之后,输送货物的传送带停止运行,同时当承载货物的托盘到达指定的位置时,三轴机械臂才能启动。通过采样数据,机械臂的X、Y、Z轴分别移动相应的距离,货物被抓取吸盘吸起,并将其搬运至托盘之上。

图4 机械臂搬运货物

储存仓库的核心组件为码垛机,如图5 所示。当货物经传送带运送到码垛机前的传感器时,码垛机的货叉将伸出,并将载有货物的托盘抬起,搬运至寄存库中。每条生产线的寄存库都配备了54 个储存位,当寄存库检测到来货时,管理员可以在触摸屏上选择相应的入库模式,可以切换为自动或手动模式;同样地,出库模式也设置有自动和手动两种运行模式。每个寄存库只配备了1个码垛机,因此在一段时间内,出库和入库只能有一种方式在运行。

图5 仓储部分

3 控制系统的程序设计

3.1 程序设计

在该智能分拣仓储控制系统的项目中,数字量输入点、输出点分别为76个、69个,模拟量输入点、模拟量分别为10个、13个。因此,需要对PLC进行拓展,该项目对1215C DC/DC/DC CPU 拓展了2块AI 8×RTD-1模拟量输入模块,3块AQ4×14BIT-1模拟量输出模块及3 块DI 16/DQ 16×24VDC 数字量输入输出模块。

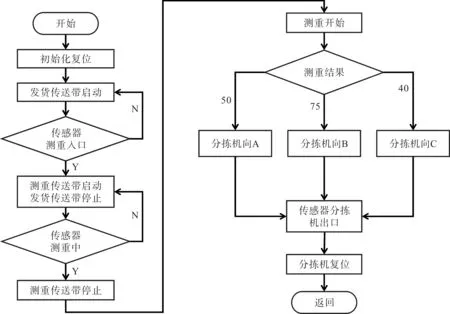

3.1.1 测重分拣程序设计

测重分拣程序流程如图6 所示。按下启动按钮后,发货传送带开始工作,当发货传送带将货物送至测重传送带入口位置时,“传感器测重入口”接通,测重传送带启动,发货传送带停止。当货物经测重传送带运动至“传感器测重中”时,测重传送带停止,启动定时器T1(测重),2 s 之后,测重传感器将测得物体重量引起的电压变化值,在实数乘法指令中进行计算,计算结果经CONV 传送指令将实数转化为双字形式传送至模拟量输出“重量显示”中,同时将测重传送带再次启动。当“重量显示”为50时,表示物体的重量为50 kg,此时摆轮分拣机启动,同时摆轮向左侧旋转,使得货物进入A生产线;当“重量显示”为75 时,摆轮分拣机启动,货物向前进入B 生产线;当“重量显示”为40 时,摆轮分拣机启动,同时摆轮向右旋转,货物进入C 生产线。在摆轮分拣机的各个出口位置都设置了红外传感器,当有红外传感器检测到货物经过时,将摆轮分拣机上的所有执行器复位,测重传感器也停止工作,同时将“重量显示”清零,测重分拣过程进入循环。

图6 测重分拣流程

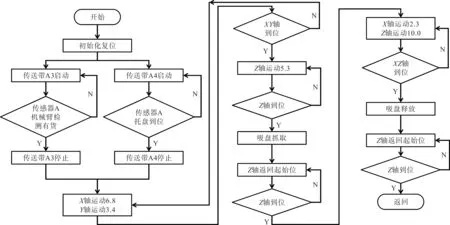

3.1.2 机械臂子程序设计

机械臂子程序共设置3 个部分,因为工作原理相同,在此仅以A机械臂为例加以详细说明。

启动机械臂子程序后,载有货物的传送带A3和载有托盘的传送带A4 便开始运动,当货物到达机械臂下方的“检测有货传感器”,托盘到达机械臂下方的“托盘到位传感器”时,传送带A3、A4 停止运行。当两侧同时到货就位后,机械臂X轴运动6.8 个单位距离,Y轴运动3.4 个单位距离,之后控制Z轴向下运动5.3 个单位距离,机械臂开始抓取货物,之后再将Z轴缩回起始高度。当Z轴的运动反馈距离为0 时,调整X轴运动距离为2.3 个单位,此时货物已经到达托盘上方位置,并调整Z轴向下运动10.0 个单位距离,机械臂释放货物至托盘上。经过T2(机械臂A)的延时后,调整Z 轴返回原始高度,当Z轴的运动反馈距离为0 时,机械臂的一个完整的搬运动作完成,测重分拣程序流程如图7所示。

图7 A机械臂子程序流程

3.1.3 入库子程序设计

入库作为该智能分拣仓储系统中仓储部分的核心程序之一,对分拣之后的货物存储起到了至关重要的作用。为了适应不同工作情况下货物的寄存,同时也为了方便对寄存库的管理,对入库部分子程序还增设了自动及手动模式。入库子程序流程如图8所示。

图8 入库子程序流程

在仓储系统中,每个立体式寄存库有54 个寄存位,每个寄存位的地址按照顺序编号,在初始化程序中,当按下出入库总开关后,系统将叉车的所有运动方式全部复位,也可以通过入库复位按钮来实现初始化。

在入库程序中,当按下停止按钮时,给寄存库送货的传送带A6、A7 将会立即停止运动,对已经在码垛机上的货物,系统将按照程序继续将其送至寄存库,之后会停止工作;当按下入库启动按钮时,传送带A6、A7 启动,货物随着传送带前行,当抵达传送带A7 末端位置设置的“入库检测”传感器时,两条送货传送带复位。

当货物到达指定的入库位置之后,判断叉车的运动状态,确认叉车没有其他动作之后,叉车向前运动伸出货叉,判断货叉前伸到位后,货叉上升置位,向上抬起货物并回收,至此,叉车从传送带上取货的过程完成;当货叉处在叉车中间位置时,传送带开始进入下一个循环。

该部分主要以A 入库子程序为例,对入库的手/自动程序进行了详细的介绍,B、C 入库与之原理相同,这里不再对B、C 的执行情况重复介绍,具体可参考A入库子程序部分。

3.1.4 出库子程序设计

货物出库的过程与入库过程步骤恰好相反,这里不再详细说明,出库子程序流程如图9所示。

图9 出库子程序流程

3.2 人机交互界面设计

打开博途软件,在左侧项目树中点击最上侧的添加新设备,在弹出的对话框中选择常规PC,之后再添加控制系统和通讯模块,PC 机才能正常使用。PC 机组态完成之后,还需要将其与PLC 模块建立通讯,才能将PLC 的控制指令与PC 机中的HMI 画面连接起来。

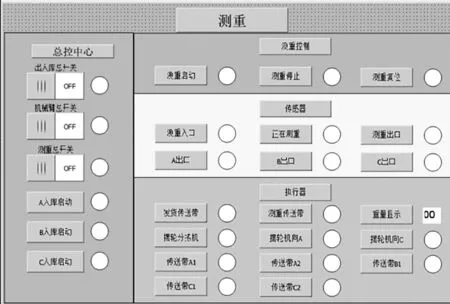

测重是整个设计的头部。将各部分的总控制开关和整个生产项目的必须首先开启的按钮等集中在该页面下,建立成“总控中心”,如图10 所示。在运行项目时,需要按照由上到下的顺序依次启动。左侧和上面区域表示开关按钮项,中间区域表示传感器,下面区域表示执行器。

图10 测重画面设计

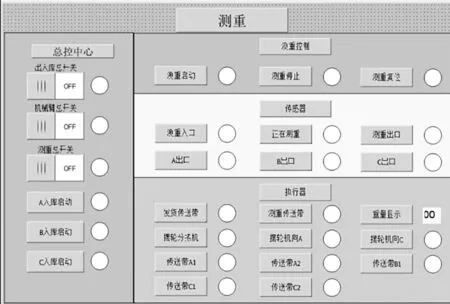

生产线A 及其中各部分的画面设计如图11所示。

图11 生产线A画面设计

在此次HMI画面设计中,生产线A、B、C的画面内容相似,以上以A生产线部分为例进行了详细说明,B、C部分设计可参考A部分,这里不再具体介绍。

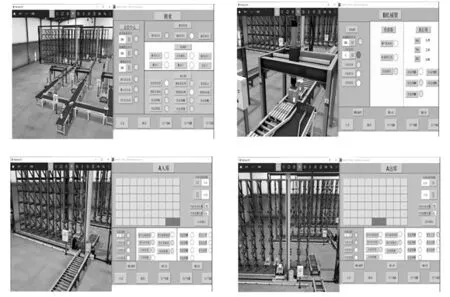

4 控制系统的仿真

当PLC 程序及人机交互界面设计完成之后,需要对整个控制系统进行仿真。打开S7-PLCSIM软件后,可建立博途与Factory IO 的通讯连接。在Factory IO 中搭建好整个控制系统的模拟现场后,点击S7-PLCSIM 界面中RUN,并在Factory IO 中启动仿真运行。

控制系统的仿真结果如图12 所示。从对测重分拣、机械臂、出入库的仿真结果来看,控制系统的运行与预期情况基本一致,验证成功。

图12 控制系统仿真

5 结论

智能分拣仓储控制系统的设计与研究是一项非常有意义的工作。在系统硬件部分的设计中,选取了PLC、传感器和其他硬件设备,确保系统的稳定性和可靠性。在控制系统软件设计中,利用博途软件的强大功能进行PLC 程序设计,确保系统的高效性和精准性。另外,在HMI 交互界面的设计中,注重用户体验,提供了直观、易懂的操作界面。最后,利用Factory IO 软件和博途软件进行通讯连接,并对智能分拣仓储系统进行了模拟仿真,确保系统在实际运行中的稳定性和可靠性。掌握和应用这些技术将有助于在未来的工业自动化领域中更好地服务于社会。