钒页岩资源全产业链利用研究现状及发展

张一敏, 薛楠楠, 郑秋实, 刘 涛, 王露瑶, 张刘洪

(1.武汉科技大学资源与环境工程学院, 湖北 武汉 430081;2.战略钒资源利用省部共建协同创新中心, 湖北 武汉 430081;3.国家环境保护矿冶资源利用与污染控制重点实验室, 湖北 武汉 430081)

0 引言

钒页岩(俗称石煤)是我国优势钒资源,储量占国内钒资源总量的87%[1]。通常由浅海相沉积物在还原环境下经高温和压力作用形成[1-2]。国外仅美国、澳大利亚、俄罗斯、瑞典等少数国家有储量偏低的页岩类钒资源。与钒钛磁铁矿资源相比,钒页岩因低铁、铜、铬、锰等含量特性,已成为生产钒产品的重要来源。

中国是全球最大的钒生产和供应国,国际钒技术委员会公布2021年中国钒产品产量达到了25.55万t。当前,我国V2O5等基础钒工业产品的占比约70%,高端钒系产品占比达到20%以上[3]。随着海洋工程、航空航天、新能源、新材料等新兴产业的投入提速,极大带动了高端钒系产品的需求。钒资源高效清洁提取与高端制造已成为我国钒资源健康可持续发展的重要方向。

1 钒页岩资源利用全产业链

我国钒页岩产业经历了从常规低效生产到全产业链利用的快速发展,业内已形成集采选-提取-材料制造为一体的完整产业链(图1),页岩钒产品约占国内高端钒制品总量的40%。在钒页岩源头高效提取、单金属高效分离和高端适配链接制造等方向形成系列创新性成果,取得了长足进步。

图1 钒页岩利用全产业链

2 钒页岩分选预处理

钒页岩中的钒含量通常为0.5%~1.2%,较低的钒品位导致提钒过程原矿处理量偏高[4]。所含有的方解石、硫化物、磷灰石等耗酸脉石矿物,也进一步增加后续提钒药剂成本和钒分离难度。通过选矿方法,实现钒的源头预富集或脉石的预先抛尾,能够提高钒品位,在一定程度上减少后续浸出矿石处理量和酸耗量。各类型钒页岩选矿预富集技术对比见表1。

表1 钒页岩分选预处理技术对比

2.1 钒页岩重选及强磁分选预富集工艺

钒页岩资源主要分为氧化型和原生型。氧化型钒页岩由于受到外部强烈的风化侵蚀作用,钒受到的晶格束缚力弱,可直接采用提取技术回收;而原生型钒页岩中的钒多分布在硬度较小的云母及黏土类矿物中,脉石矿物多为硬度较大的石英、黄铁矿、重晶石、磷灰石和长石等。根据矿物之间密度、形状或粒度等差异,采用超极限螺旋溜槽“粗选-扫选”重选工艺流程对钒页岩进行抛尾,粗粒级和细粒级含钒矿物分别在粗选和扫选的精矿中富集[5]。经“一粗一扫”两段分选工艺流程,脱碳后的钒页岩中石英、黄铁矿和磷灰石等脉石矿物的抛尾率为28.9%,钒回收率可达90.3%,V2O5品位由0.81%提高至1.02%[6]。当页岩中钒赋存于钒褐铁矿和钙钒榴石等磁性矿物中时,直接采用强磁选取得较好富集效果[7]。但大部分钒页岩矿石中磁性物质含量极低,往往需要将含钒物相转变为磁性物质才能进行磁选,如以Fe2O3为钒富集载体,通过焙烧获得磁性钒负载相Fe2VO4,最后通过强磁分选工艺预富集钒,钒品位由0.72%显著提高至14%,钒回收率达91%以上[8]。

2.2 钙质和碳质钒页岩预富集分选工艺

浮选主要应用于赋存复杂、细粒嵌布的钒页岩预富集研究中[9]。根据脉石矿物含量的不同,钒页岩还可分为钙质钒页岩、碳质钒页岩和高碳高钙钒页岩。钙质钒页岩富含碳酸盐脉石矿物,通常采用“反浮选-脱药-正浮选”工艺流程进行脱钙浮钒,从而降低耗酸脉石矿物,提高钒品位。以湖北某高钙云母型钒页岩为例,该矿经一段反浮选+一粗一扫正浮选工艺,钙脱除率达50%,获得产率53.82%、钒品位1.14%、回收率73.66%的钒精矿[10]。碳质钒页岩因碳质对矿物的细脉浸染而不利于后续浸出提钒,利用碳的天然可浮性进行浮选脱碳,采用“粗选-扫选”工艺将含碳量降低至6%以下[11],使碳含量达到后续工艺要求。高钙高碳钒页岩则采用“焙烧脱碳-浮选”工艺[12],相比于浮选脱碳,焙烧脱碳消除了碳质对药剂的优先吸附,提高药剂的选择性,浮选效果明显优于浮选脱碳[13-14],并缩短了浮选工艺流程[15]。

2.3 联合预富集分选工艺

研究表明,钒页岩组成的复杂性,使单一预富集工艺难以满足高品位和高回收率的要求。一些学者根据矿石特性开展了联合工艺研究,主要有擦洗-磁选/重选/浮选、磁选-重选/浮选、重选-浮选等。当钒以吸附态和类质同象等多种形式存在时,主要采用擦洗-磁选/重选/浮选,先通过擦洗工艺富集吸附态钒,再根据剩余钒的存在形式及与脉石矿物的性质差异选择相应的工艺进行富集回收。擦洗-磁选工艺对含有磁性矿物的钒页岩选择性较强,以陕西某低品位黏土钒页岩为例,该钒主要以吸附状态存在于石英、褐铁矿、黏土等矿物颗粒孔洞或裂隙,其他部分钒存在于褐铁矿中,研究[18]表明,采用“两段加药擦洗-磁选”工艺,可获得钒品位2.71%和回收率79.31%的钒精矿,矿石处理量减少了77.96%。当含钒矿物与脉石矿物密度、形状或粒度等差异较大时,擦洗-重选工艺是最经济的富集技术,操作方便且流程简单。若含钒矿物嵌布粒度较细,通过调控与脉石矿物的可浮性差异,擦洗-浮选工艺可以取得较好效果[19]。但大部分钒页岩中钒主要类质同象存在于云母或伊利石等硅酸盐矿物中,往往同时伴生含钙矿物和石英,因此需要采用重选-浮选或浮选-重选联合工艺将碳酸盐和石英等脉石矿物抛掉,实现预富集[20-21]。

3 钒页岩源头清洁高效提取

钒页岩中钒大多以V(III)为主,赋存于云母类矿物的晶格结构中,V(IV)和V(V)含量较低,主要以吸附态形式存在[22]。由于云母类矿物的结构稳定,摆脱来自结构中[AlO6]9-和[SiO4]4-的晶格束缚,使低价钒向高价钒转变,实现晶格弛豫与钒的高效溶出,是页岩钒源头清洁提取的关键。存在的公认难题是:①复杂高温工艺(两步焙烧、钠盐焙烧)产生的低温软熔玻璃相导致“硅束缚”,阻碍V(III)的解离,钒转价率低,过程排放有毒害气体;②高酸浸出工艺钒释放速率缓慢,杂质离子竞争溶出,提钒效率低、酸耗量高,废水氨氮排放大幅超标。针对上述制约钒页岩资源可持续发展的关键技术和突出环境问题,相继开展了基于源头污染控制的页岩钒清洁提取技术研发。

3.1 高温氧化焙烧技术

钒页岩的氧化焙烧是利用高温结构破坏和氧化转价的方式使原矿中低价态钒转化为高价态可溶性钒,实现钒的解离释放。我国60%的钒页岩企业采用复杂的中温焙烧脱碳,高温焙烧转价两步提钒工艺。为了促使钒的转价,需要添加占物料总量20%的焙烧添加剂,直接导致钒工艺性损失增大10%,回收率低至65%~70%,同时有害气体及粉尘成分复杂,颗粒物、SO2、NH3、Cl2、HCl等典型污染物源头排放量增大(占总排量的90%以上),造成环境污染加剧[23]。

随着环保要求的不断提升,行业已淘汰钠盐焙烧工艺,相继开发出钙盐、钡盐等新型焙烧添加剂。高钙云母型钒页岩通过采用CaO/CaF2复合钙盐添加剂进行焙烧,CaF2破坏云母结构有利于氧化气氛中低价钒向高价钒的转化,同时CaO与V反应生成溶于酸不溶于水的偏钒酸钙,钒浸出率达到86.74%[24]。采用BaCO3/CaO复合添加剂对钒页岩进行焙烧,硅酸盐矿物与添加剂反应生成BaSi4O9和Ca2Al2SiO7,强化云母晶格的破坏,促进页岩钒的提取过程,钒浸出率达到81.07%[25]。添加剂焙烧过程高温相变反应非常关键,当温度大幅波动或反应不均一时,极易引起过烧而产生软融玻璃相和难溶性钒酸盐产物(图2),造成钒损失,这对高温转价控制方式及装备提出了更高的要求。

图2 复合盐类添加剂体系下不同CaO、SiO2、Al2O3组成液相生成温度[26]

针对添加剂焙烧过程相变控制难题,武汉科技大学率先研发出“氧化型钒页岩双循环高效氧化提钒技术”及“温控变径转价窑”专用装备,通过窑内钒酸铁一次循环氧化和二次自催化循环氧化,使反应温度由950~1 000 ℃降至700~850 ℃,实现钒转价率大于92%,全流程钒回收率达80%以上。高温原位法焙烧过程物相变化的研究证明,反应过程中发生了含钒云母长石化相变。在600~850 ℃温度段,云母特征衍射峰消失,长石类矿物的特征衍射峰出现,在恒温阶段和降温阶段,物相种类未发生明显变化。对比两类矿物结构确定,含钒云母发生了化学键大面积断裂,重新构建新结构,且在重建式转变时钒发生解离,从晶格态转变为游离态而被氧化[26],实现了低价钒的循环氧化回收。

与氧化型钒页岩不同的是,原生型云母钒页岩中硅酸盐相低价钒含量占比达90%以上,须以更多的焙烧添加剂和更高的反应温度才能破坏矿物晶格。但大多数钒页岩对温度敏感,焙烧过程中硅酸盐相会发生一定程度的软融而产生非晶相。通过大量研究分析,发现非晶相形成后,钒以化学结合和机械包裹两者共存的形式存在,其中化学结合方式为O—Al—V的化合键,这种化学结合使V不溶于水和稀酸。当大量加入多种添加剂时,钒页岩中的硅酸盐矿物会在更低温度下过早熔融,形成早期表面覆盖,产生大量以O—Al—V的稳定化学结合存在的钒,引发“硅束缚”[27]。为避免添加剂引入,针对原生型钒页岩采用先脱碳后直接与浓硫酸混匀,在100~200 ℃下熟化反应10 h以上,该拌酸熟化工艺能有效破坏硅酸盐矿物晶格,强化钒的氧化溶出,但是存在酸雾污染和连续化生产困难等问题。

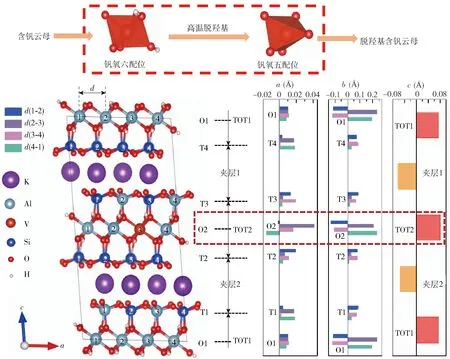

由武汉科技大学建立的“一步法沸腾氧化提钒技术”及专用反应炉有效解决了上述问题。一步法技术将中温脱碳、高温转价合为一步,杜绝所有添加物,实现一步短流程提取,在650~750 ℃对页岩进行富氧流化焙烧氧化,促进云母结构畸变活化(图3),降低了钒浸出反应能垒,钒浸出率可达83%[28]。反应炉高温烟气经余热锅炉产生蒸汽,循环用于浸出和沉钒作业,与常规高温工艺相比,余热利用率大于92%。该方法从根本上消除有害气体源头污染,解决了原生型钒页岩云母中低价钒难以氧化转价的难题。

图3 含钒云母高温脱羟基晶格结构畸变

此外,微波外场技术的引入可加快页岩低价钒的转价效率。微波辐照能够选择性加热钒页岩中黄铁矿、碳质等吸波物质,加快还原性物质的氧化,同时利用吸波差异带来的热应力促使页岩颗粒产生丰富的裂纹与空隙,强化传质及氧化反应过程。针对含钒物相,微波的非热效应能够选择性增强含钒云母中八面体层的结构畸变,使Al—O(OH)和V—O(OH)键间距增加,促进云母脱羟基反应,提高钒的反应活性[29]。研究表明,在微波场中矿物颗粒表面形成高温“热点”,加速破坏矿物结构、细化矿物粒度、剥离云母层状结构[30],增加含钒矿物新生表面,从而提升钒浸出率和缩短反应时间。在微波外场介入下,钒页岩焙烧温度可显著降低115 ℃,焙烧时间缩短32 min。

3.2 全湿法提取技术

随着国家“碳达峰,碳中和”目标的提出,页岩提钒技术不断向绿色低碳转型,出现了多种湿法提取技术。针对含钒云母量较低,且碳含量不足5%的钒页岩,采用全湿法技术能够取得良好技术经济指标,有效降低碳排放和酸耗量。但针对钒云母含量高的钒页岩,由于云母良好耐酸性能,部分企业在全湿法提取过程中大幅增加硫酸用量,以实现云母的快速溶解。第一性DFT理论计算结果显示[31-32],云母释钾后H+进入层间与不饱和O原子结合形成(001)面羟基,临近的Al—O键、Si—O键发生极化和弱化,这一过程有利于(001)面羟基的下一步脱除。(001)面羟基脱除过程先后经历结构水的形成与游离2个阶段。脱羟基后云母稳固硅氧四面体层结构弛豫变形,Si—O、Al—O键断裂,V(III)得到释放。因此,酸性溶液环境中云母结构基于桥氧原子的交换脱除而逐步发生弛豫,桥氧原子的脱除速率是云母钒释放溶出的关键步骤(图4)。

图4 云母晶格桥氧原子脱除及钒配位释放过程

对比实际生产情况,高温氧化焙烧技术通常较无焙烧全湿法提取技术的钒回收率可高出5%,说明全湿法提钒技术虽然在绿色低碳上较高温氧化焙烧技术有优势,但是在钒资源利用率上存在一定不足。最新研究发现,通过在浸出前增强矿物表面电负性,能够显著降低浸出过程质子交换反应能垒,强化含钒云母溶解,达到降酸、降氟提质效果。采用机械力场和化学场的双重活化,对矿物表面性质进行调整活化,促进Al—F、Mg—F、Si—F等新化学键形成,以及氟离子在云母表面Si、Al、Mg等电荷不饱和位点吸附。因机械作用,矿物结构中的化学键发生大面积断裂而产生悬空键,使表面暴露大量电性不饱和Si、Al、Mg等中心原子,表面能量高于矿物晶体内部,具有更高的化学催化活性[35]。氟由于强电负性,与不饱和原子结合成键,发生化学吸附。经测定,活化后钒页岩表面氟吸附量仅为未活化浸出时氟添加量的1/2,但钒浸出率较未活化浸出提高8%。该活化增溶前处理方法,可有效解决全湿法提取技术较高温氧化焙烧提取技术钒回收率下降的问题。

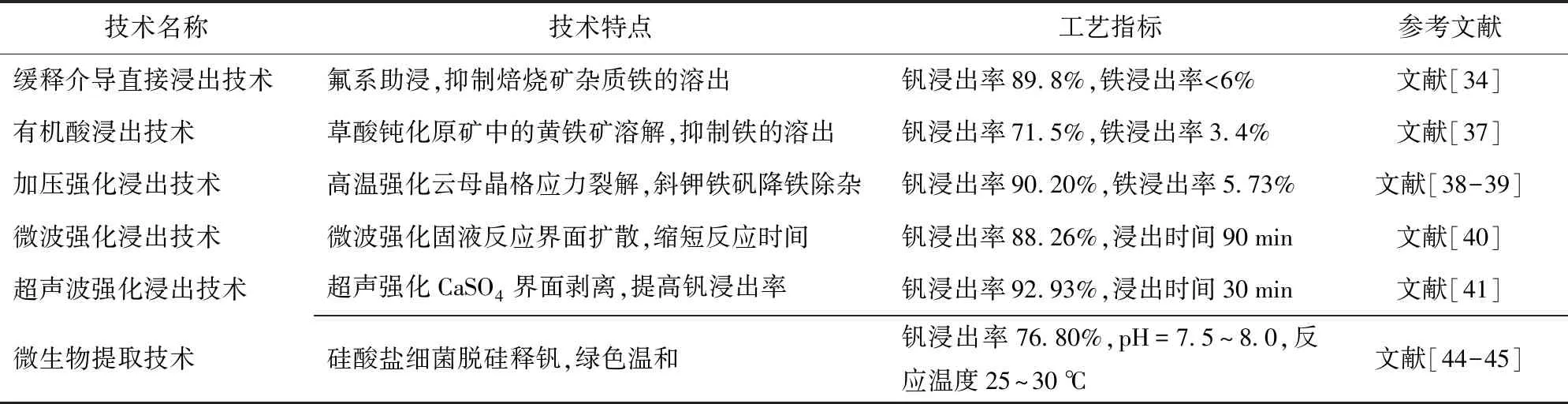

3.3 强化浸出技术

一些学者开展了有机酸浸出提钒研究。有机酸对钒页岩的浸出效果受pH值影响显著,且呈现出不同变化规律[36]。当以羧酸盐类的柠檬酸、EDTA和草酸作为浸出剂时,页岩钒的释放速率随pH值降低而升高,当pH=4.0时钒的释放速率是pH=8.0时的2.2~6.5倍,主要由于低pH值下固体表面的复合物非质子化作用增强所致。然而以酚类化合物和氨基酸类的邻苯二酚、水杨酸和半胱氨酸为浸出剂时,钒的释放速率在碱性条件下反而有促进作用。对比研究结果表明,草酸是目前发现的最有效有机酸浸出剂,能够破坏云母结构使钒溶出,同时钝化黄铁矿,可获得钒浸出率71.5%和铁浸出率3.4%的钒铁分离效果[37]。

近年来快速发展的外场强化浸出技术主要适用于低价钒含量占80%以上的难处理原生型钒页岩。其中,加压浸出被国外学者认为是一种可持续发展的资源加工利用技术,在高温水溶液中,随着液态水被迅速蒸发为气态,扩散至矿物颗粒表面的硫酸溶液一定程度上被浓缩成了高酸介质,其质子化能力随浓度的增加而稳步增长,硫酸反应活性增强,强化钒的浸出[38-39]。加压浸出技术目前在美国、欧洲等国的少数钒页岩矿山进行了应用,但在国内尚未得到规模化推广,主要受投资及维护成本的影响。微波、超声波等外场协同浸出也吸引了许多学者的关注,开展了探索性研究。利用微波辐照使溶液中离子运动方式由无规则运动转变为定向运动,促进H+和F-向固液反应界面扩散,云母晶格层间K+晶格振动加剧并最终逸出,导致二八面体结构失稳,云母结构崩解,较常规浸出,微波介入后钒浸出时间缩短4.5 h[40]。 利用超声波协同CaF2浸出钒页岩,促进了CaSO42H2O向CaSO4转化,使CaSO4从含钒云母表面脱落,强化硫酸与F-对含钒云母颗粒的侵蚀,促进含钒云母中钒的释放。超声波介入后,钒浸出率由87.86%进一步提升至92.93%,浸出时间由240 min缩短至30 min[41]。

3.4 微生物提取

钒页岩中的硫化矿物作为氧化亚铁硫杆菌等产酸细菌的能源物质,能够促使钒的溶出释放。但由于钒页岩中能源物质量有限,需额外补加能源物质。能源物质促进效果强弱依次为:硫>硫和亚铁离子混合能源物质>亚铁离子。硫的加入抑制黄钾铁矾的生成,有利于钒的溶出和提取,钒浸出率最高达到63.32%[42]。硅铝酸盐矿物是钒页岩中的主要含钒物相,采用胶质芽孢杆菌进行脱硅浸钒研究发现[43],酵母浸粉作为氮源的效果最好,浸出30 d后钒浸出率达54.3%,经过50 d半连续浸出,钒浸出率提高到61.7%;通过表面改性剂强化胶质芽孢杆菌的浸钒效果,采用十二烷基硫酸钠显著增强了胶质芽孢杆菌在钒页岩表面的吸附,经过半连续工艺浸出30 d后的钒浸出率提高至70.85%[44];进一步采用化学诱变手段驯化获得适合钒页岩浸出的新型胶质芽孢杆菌诱变菌,经过30 d半连续生物浸出,诱变菌浸矿的钒浸出率比原菌再提高了8.16%[45]。

3.5 小结

对上述几种钒页岩湿法提取技术进行对比,见表2。

表2 钒页岩湿法提取技术对比

4 钒页岩浸出液单金属高效分离富集

不同浸出工艺所得的含钒浸出液按照酸碱度可分为酸性含钒溶液、中性或弱酸(碱)性含钒溶液和碱性含钒溶液三类。目前,钒页岩浸出过程主要采用酸性浸出剂,在提钒过程中采用各类浸出强化手段后,钒溶出增强的同时Fe、Al、Mg等多种杂质元素的浸出也得到强化,导致浸出液中杂质离子种类多且浓度高,增加后续钒回收难度。因此,多杂质浸出液中钒的分离提纯效果直接决定了钒产品的质量及其应用领域。

4.1 选择性溶剂萃取

V(IV)在酸性溶液中以VO2+的形式存在。D2EHPA(P204)作为一种磷酸类萃取剂,可用于阳离子的萃取,对金属的萃取选择性为V(V)>V(IV)>Fe(III)>Fe(II)。采用还原剂将Fe(III)还原成Fe(II),使Fe共萃率降低,V(IV)萃取率可达到99%以上,但萃取效果易受萃取过程溶液pH值变化的影响[46]。为降低杂质Al的萃取率,采用冷却结晶预先除Al。研究表明,经过冷却结晶降低Al浓度后,P204逆流萃取钒所需的级数由6级降低至3级,V、Al的共萃系数由2.51降至0.58[47]。

4.2 离子交换分离

V(V)多以阴离子形式存在于钒页岩浸出液中,可与阴离子交换树脂中的带负电荷官能团发生交换,或吸附在带正电荷基团上。因此,利用离子间所带电荷的不同,通过离子交换的方式,可实现五价钒与杂质阳离子的分离。

4.3 非常规净化富集

针对溶剂萃取过程中萃取剂乳化、流失和离子交换中树脂选择性差的问题,将萃取剂浸渍于树脂孔道中的溶剂浸渍树脂被应用于含钒溶液的净化富集中。选择具有孔体积大、微孔含量低,且基质与萃取剂间亲和力较强的载体树脂,有利于萃取剂在树脂孔道中扩散并形成单层液膜,提高萃取剂的利用率和钒的吸附率[58]。利用P204萃取剂与树脂间的氢键作用,使P204萃取剂填充树脂孔道,所制备的P204浸渍树脂可用于V(IV)的吸附。同时,将超声波引入到浸渍树脂的制备过程中,不仅可提高浸渍树脂的循环使用次数,还能提高钒的吸附容量[59]。采用气相交联法形成包覆型浸渍树脂,减少萃取剂在树脂孔道中的流失[60]。

树脂与碳基制备成复合电极的电容去离子工艺利用相反电荷间的静电力分离钒杂离子。D201、D301、D314 3种阴离子交换树脂以及D860阳离子交换树脂与活性炭(AC)分别制备的树脂-碳基复合电极对钒的吸附性能受电压的影响较小,受溶液pH值影响显著。研究发现,升高溶液pH值有利于复合电极对钒的吸附,其中D314/AC复合电极对钒吸附量高达244.80 mg/g[61],具有较好的钒离子选择性吸附效果。

不同工艺对含钒溶液的净化富集效果见表3。

表3 含钒浸出液不同富集方式效果对比

5 富钒液高端适配制备高纯钒及高端钒材深加工

高纯钒是制备钒基合金、金属钒及高纯钒化物的基础原料,因附加值高,具有优良的物理和化学性能而成为研究热点。早期由于缺乏先进技术,钒页岩资源无法生产出高纯钒产品,深加工高端钒材也未进一步开发,极大限制了钒页岩的开发利用。2000年以来,随着我国在钒页岩绿色高效提取技术方向的一系列突破,推动了钒页岩产业链下游产品的多元化开发,高纯钒及高端钒材制造技术取得关键性进展。

5.1 高纯五氧化二钒

表4 高纯五氧化二钒制备技术对比

5.2 钒氧化合物功能材料

因晶格特性以及价态转变能力,二氧化钒和三氧化二钒是重要的钒氧化合物功能材料。钒氧化合物功能材料主要的制备方法有热分解法[67-68]、化学沉淀法[69]、溶胶凝胶法[70]、溶剂热法[71]、水热法[72-73]等。各种钒氧化合物的制备技术对比见表5。

表5 钒氧化合物制备技术对比

二氧化钒是一种多晶型氧化物,包含多种同质异构体,不同温度下发生可逆相转变,主要用于相转变材料及电极材料领域。以页岩提钒获得的碱性富钒液为原料,以草酸作为还原剂,经过物相转变:VO2+→VO2(C2O4)-→VOC2O4→VO2(B),最终获得纯度为99.47%的纳米棒状VO2(B)。VO2(B)作为锂离子电池材料,具有良好的电化学性能,初始放电容量高达192.0 mAh/g[72]。以页岩提钒获得的碱性富钒液为原料制备的NaxV2O5/VO2(B)混合相钒基材料,由于NaxV2O5和VO2(B)紧密共生,诱导形成大量结构缺陷、结构扭曲,电池测试中表现出的比容量高达399 mAh g-1,200次循环下容量保持率仍高达94.2%[74]。

三氧化二钒可作为加氢、脱氢反应的催化剂,更是生产钒铁和钒氮合金的理想原料。以页岩提钒碱性富钒液为原料,利用PbCl2和氢气水热反应,获得沉钒率99.25%,纯度99.92%的V2O3产品[73]。氢还原沉淀过程中,钒物相转变过程为:HxVyOz(2z-x-5y)-→NaV2O5→VO2(H2O)0.5→VOOH→V2O3。深入研究氢还原制备三氧化二钒的催化剂,发现Ni-NiSO4作为复合催化剂[75]时,通过磁选能高效回收、并循环使用催化剂,获得的V2O3的物相、纯度、杂质含量与PdCl2催化的产品一致。成本估算结果表明,1 t V2O3所消耗的PdCl2催化剂的成本约为16.65万元,而采用镍基催化-磁选回收的催化剂成本仅为2.35万元,大幅降低了催化剂的使用成本。以富钒液为原料的氢还原制备V2O3省去了钒化合物的制备过程,减少了废水废气产生,避免了氨氮的引入,大幅缩短工艺流程。

5.3 核壳型钒氮合金

钒氮合金是一种新型的炼钢添加剂,可使钒的析出相更加细小弥散,有效强化合金作用,增强钢的稳定性,同时可减少钒元素的使用量,降低炼钢成本。氮化钒现有制备技术碳热还原法,主要以五氧化二钒等为钒源,预先进行还原处理,在氮气中再氮化处理,获得氮化钒。以五氧化二钒为原料在1 500 ℃条件下还原氮化制备氮化钒,物相转变为:V2O5→V2O4→V2O3→VO→V(N,C,O)→VN[76]。国内钒氮合金生产发展迅速,企业生产主流工艺为攀钢[77]采用的推板窑法和以及承钢[78]采用的竖式中频炉法,主要钒源为三氧化二钒。以NH4VO3为钒源时,由于钒源和碳源的均匀混合,碳不需要长程扩散,前驱体在1 100 ℃条件下还原氮化制得球形氮化钒颗粒,反应温度降低,反应时间缩短。

最新一项以氨气介入还原V2O3中温制备钒氮合金技术,不需额外加入碳粉或其他还原剂,在氨气中直接还原氮化,其主体反应过程为:V2O3(s)+2NH3(g)=2VN(s)+3H2O(g),焙烧过程无CO2、CO等气体产生,焙烧温度由常规技术的1 400~1 500 ℃降低至800~850 ℃,N含量为16.29%~18.87%,其钒氮合金优于VN16标号。解决了碳热还原法钒氮合金普遍存在的焙烧温度高、碳用量大等核心问题,能耗显著降低[79]。

在对钒氮合金前驱体制备的研究中发现,以页岩钒为原料制备的含有钒-碳结构的前驱体具有流程短、能耗低、氮含量高等优势[80-81]。该技术以页岩提钒富钒液为原料,在沉钒中引入碳黑,制得钒-碳结构的前驱体,再还原氮化制备氮化钒。钒-碳包裹核壳结构提供的反应界面和均匀的化学成分,促使内外部的相界面同时发生还原与氮化反应,反应温度降低至1 150 ℃;在微波场下沉钒制备均匀球形的钒-碳结构的前驱体,优化了前驱体的粒径和结构,氮化过程中前驱体的接触面积变大,N2扩散路径变短,产物氮含量提升至17.67%。钒-碳核壳前驱体制备氮化钒工艺略去钒化合物制备过程,降低氮化温度,缩短氮化时间,提升了氮化钒含氮量,形成了钒氮合金短流程低能耗制备技术。

5.4 储能钒电解液

元素钒的5个价电子均可参与成键,不同价态的钒离子间可组成电对,通过钒离子价态的转变可完成充放电的过程,因此,钒资源在电储能方面的应用也得到越来越多的关注。随着“碳达峰,碳中和”进程推进,大规模储能技术已成为可再生能源开发利用的重点。全钒氧化还原液流电池(钒电池)因为响应快、安全性高、寿命长等优良性能,成为新能源储能的首选技术。钒电解液是钒电池的关键部分,决定了其储能容量,也影响着储能系统的性能和成本。目前钒电解液的主要制备方法有化学还原法[82]、电解法[83]和溶剂萃取法。化学还原法和电解法以高纯V2O5、VOSO4、V2O4、V2O3等钒化物为原料,萃取法直接以富钒液为原料。

化学还原法是最主流的制备方法,易于规模化生产,但存在原料成本高、引入杂质、产生有害气体等问题。电解法避免了还原剂的使用和有害气体的生成,缩短制备过程,但也存在V2O5粉末难以悬浮、操作电压较高、生产效率低等问题。以酸性富钒液为原料的溶剂萃取法,更容易与提钒主流程适配链接,直接短路高纯V2O5制备工艺,利用多级逆流萃取实现钒杂分离与高效富集,最终得到钒浓度≥2.0 mol/L的高浓度钒电解液[84]。电解液理论比容量达 53.6 Ah/L,较常规工艺生产的电解液提高20%;平均库伦效率、电压效率和能量效率分别为87.86%、93.00%和81.70%,达到商用要求。相较于常规还原电解工艺,萃取法的钒电解液制备成本下降30%,但需要采用皂化、配位调控等前处理手段,规避萃取有机相的乳化和第三相的产生等问题。

5.5 钒铝合金及金属钒

钒页岩生产的高纯V2O5中锰、铬、铁、铝等杂质含量低于0.1%,目前作为航空航天级钒铝合金的优质钒原料,生产的AlV85用于制造航空发动机叶片、涡轮盘、燃烧室等核心部件。钒铝合金的生产方法主要有铝热法[85]、两步法[86]和自蔓延法[87]。航空航天级钒铝合金主要采用两步法来生产,通过铝热反应得到含钒较高的钒铝,然后在真空炉内重熔,达到均质、调铝的目的;铝热法一般批量生产民用钒铝合金,工艺成熟,设备简单,钒回收率达90%以上,但存在合金质量稳定性问题。自蔓延法需在低真空环境下反应,降低了环境污染,纯度也高于铝热法,但对设备要求更高。

钒铝合金还可进一步深加工制备高纯金属钒。高纯金属钒(3N级以上)具有密度小、硬度高、耐腐蚀性强、快中子吸收截面小等优异性能,可用于生产靶材、核反应包壳材料等。目前,金属钒制备技术主要有熔盐电解[88]、电子束熔炼[89-90]和碘化精馏[91-92]。电子束熔炼制备金属钒技术在中色(宁夏)东方集团、陕西五洲矿业等国内企业实现规模化生产。该技术以AlV85为原料,利用电子束熔炼得到金属钒,但由于工艺原理的制约,AlV85中的杂质Si无法脱除,金属钒纯度最高达到99.5%。熔盐电解法可有效脱除非金属杂质O、Si,但金属杂质Cr难以除去,且电流效率偏低,并伴有毒害气体产生,规模化生产相对困难。碘化精馏技术以单质碘为“搬运工”,使纯金属在高温区进行沉积,杂质成分则遗留至低温区,适用于金属钒的深度提纯,对非金属杂质C、O、N去除效果非常好,金属钒纯度可达到99.9%以上,满足军工核能等应用要求。

6 结论与展望

1)国内外钒页岩生产企业大多仍采用脱碳-焙烧-浸出-富集复杂提取工艺或直接酸浸、拌酸陈化等提取方法。一步法流化焙烧短流程技术具有转价效率高、流程简单、成本低和装备先进的优势,已得到规模化推广应用。传统火法提取技术改进升级除关注钒转价效果外,要着重考虑焙烧装备节能减排技术的优化,实现焙烧过程能耗和污染的可控性。直接酸浸技术简单,但除对钒页岩矿石性质有较高要求外,且需要辅助助浸缓释强化技术手段,以降低浸出酸耗量,提高浸出选择性。微波、加压、超声等外场强化技术效果可行,但工程化相对困难,主要难点在于大型特种装备及系统的研制和开发。

2)选择性萃取分离是实现页岩钒单金属分离提纯的最有效方法,工业应用的P204溶剂萃取法存在分离效率低、有机相耗量高、乳化等问题。同单一P204或P507萃取体系相比,协同萃取不仅提高了钒萃取效率,并能强化元素间分离效果。利用协同效应兼具高萃取率与高分离性能,已成为萃取工艺的重要发展方向之一。离子液体、螯合萃取剂等高成本萃取剂的离子选择性高,但反萃非常困难,部分存在有机相无法再生、萃取剂分解等问题。离子交换法受杂质影响大,无法满足针对多杂酸性环境的高选择性高容量吸附要求。

3)产业链下游钒产品逐步向多元化、高端化方向发展,国内利用页岩钒资源成功生产出2N级以上高纯钒氧化物、钒氮(VN)合金、钒铝(AlV)合金、金属钒(V)等高端产品。低氨/无氨沉钒技术一直是高纯钒氧化物制备的研究热点,发展的均相沉钒、微波/超声外场沉钒、动态水解沉钒、氢还原沉钒等前沿新兴技术,可从页岩富钒液中直接获得纯度大于99%的高纯钒氧化物,杂质含量满足制备高品质VN、航空航天级AlV和金属钒等的品质要求。

综上,我国钒页岩行业长期面临技术与环境的双重挑战,在历经了从常规低效生产,绿色高效分离通用技术建立,高端适配链接产品迭代升级,到钒基材料制造4个艰难发展阶段,初步建立了全产业链绿色、高效、高端利用技术与工程体系,无疑对行业走出低谷,实现高质量可持续发展具有重要意义。由于钒页岩组分的复杂多变性特点,现阶段在分选预处理方面仍存在效率低、适应性差等问题;在高纯钒提取及深加工方面,降耗、增效、减少金属损失率等仍有较大上升空间,这也在某种程度上限制了其普适性推广应用。因此,持续开展从基础理论研究、技术创新、装备研发到推广应用的产学研用攻关十分必要。