中小跨径超宽钢板组合梁桥整孔吊装技术研究

韩洪举,贾 健,郭吉平,陶铁军,胡 嫚,赵 疆,巨泽港,吴 飞

(1.贵州路桥集团有限公司,贵州 贵阳 550001;2.贵州大学 土木工程学院,贵州 贵阳 550025;3.西南大学 工程技术学院,重庆 400715;4.重庆大学 机械与运载工程学院,重庆 400044)

0 引言

我国正处于大规模桥梁建造阶段,在桥梁工程建设新材料、新体系、智能建造和快速建造等领域的科学研究取得突破性进展[1-2],并建造了多座世界标志性桥梁。《交通运输行业发展统计公报》[3]显示截止2020年末,我国建造公路桥梁91.28万座,其中特大桥梁6 444座、大桥119 935座;大桥和特大桥的桥跨布置时除主孔外其余跨径布置50 m以下,即中小跨径桥梁实际长度占比更高,具有适用性强、应用面广等特点。

钢材和混凝土是桥梁建造使用最多的材料[2],通过合理的结构设计与理论计算将工字钢主梁和预制的钢筋混凝土板通过剪力钉组合成钢-混凝土组合桥梁,充分发挥两种材料的优势,降低结构自重,提高桥梁上部结构的承载能力和变形能力[4]。我国中小跨径桥梁上部结构类型众多[2,5],设计选型需要综合考虑多方面因素,目前主要以预制混凝土梁为主。随着快速绿色建造技术和钢材产业的发展,国内钢材种类更丰富、质量也得到提高,钢混组合桥占比持续增加,钢板组合梁是中小跨径快速建造的优选结构形式之一[6]。钢混组合梁在特大桥梁建造工程中的应用日益广泛,安徽济祁高速公路淮河桥引桥工程-钢板组合双主梁桥的建造为钢混组合梁桥快速建造提供了宝贵的经验[7]。预制拼装技术是桥梁快速建造技术的核心与基础,我国大跨径桥梁上部结构通常采用整孔吊装[8-9]和悬臂拼接[10-11]两种方法,且成功应用于多例桥梁建设工程。国内外学者[12-15]关于中小跨径钢板组合梁桥的理论计算、数值模拟和试验研究取得丰硕的成果,常用预制拼装工艺主要有逐孔吊装法、整联同步施工法和顶推施工法。

中小跨径桥梁现有研究主要集中在选型设计、受力分析等方面,关于山区中小跨径多主梁桥整孔吊装技术研究较少。本文详细阐述了新平河特大桥的结构形式及相关尺寸参数,描述了超宽智能架桥机的组成结构及相关作用。新平河特大桥整孔吊装时已架设超宽钢主梁由于自重和架桥机作业导致悬臂端位移变形量过大,导致悬臂拼接面发生转角偏离理想的竖直拼接面,使得下一跨整孔吊装时悬臂拼接作业难度大、耗时长,且不易保证工程质量。为此,将超宽智能架桥机简化为具有高程差的三次超静定钢架结构模型,已安装跨钢主梁简化为简支外伸梁,待吊装钢主梁简化为两端外伸的简支梁,计算悬臂端的位移变形量,给出中小跨径钢板组合梁桥详细的施工方法。基于理论计算结果结合数值模拟方法和现场监测试验验证模型可行性并指导现场施工,给出详细的悬臂拼接及整孔吊装施工步骤,为山区中小跨径桥梁类似工程提供参考。

1 桥梁与架桥机结构

1.1 桥梁结构形式

新平河特大桥是一座3×(3×40)m+6×(4×40)m+3×40 m共10联的多主梁钢板组合梁桥,先简支后桥面连续,设计荷载为公路-I级,单幅桥面净宽为11.75 m。大桥位于地理环境复杂、气候多变的喀斯特山区,施工难度大且周期长,上部结构形式选用结构性能优异、工厂化和装配化程度高、经济效益显著、方便维护且施工环境扰动小的钢板组合梁。下部结构采用柱式台、采用U台,桥墩采用空心墩、柱式墩,桥台采用扩大基础、桩基础。施工方案主要包括预制拼接场超长工字钢主梁节段拼接、智能架桥机整孔吊装超宽钢主梁、桥面板吊装与现浇湿接缝,新平河特大桥第一联的立面图和横断面图如图1所示。

(a)第一联立面图(单位:cm)

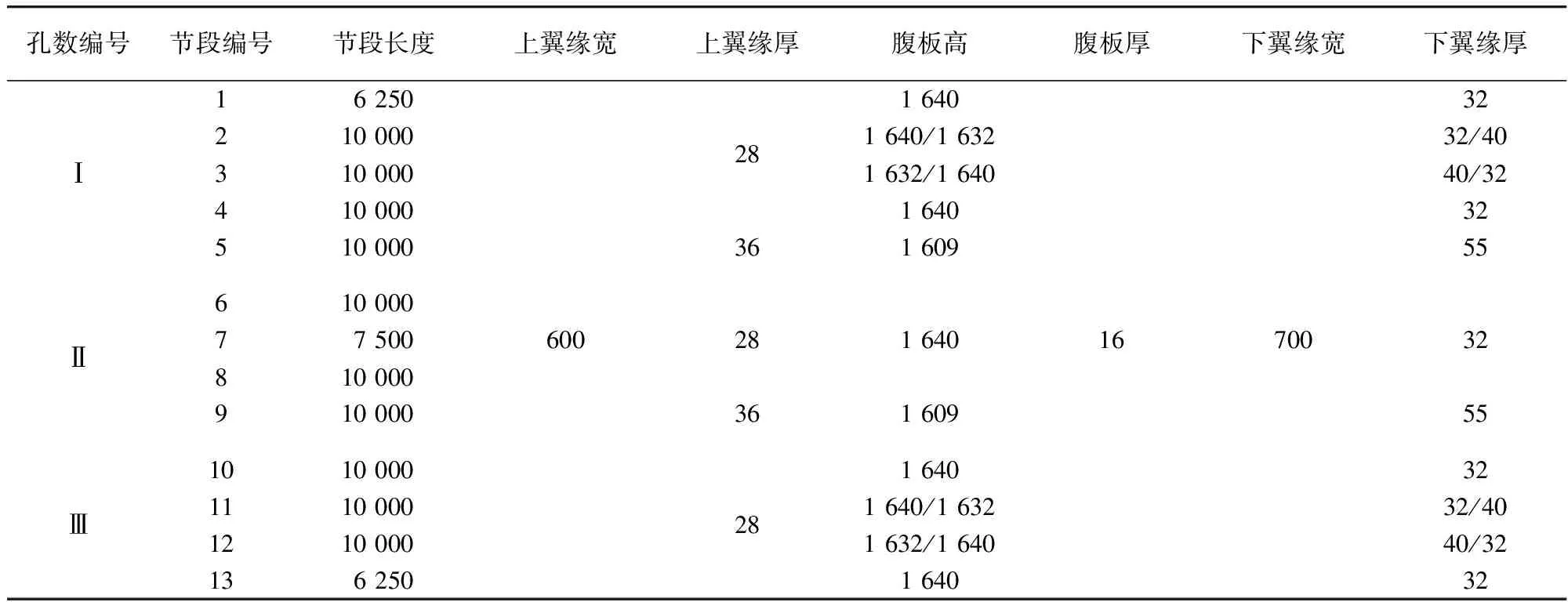

新平河特大桥上部结构由工字型钢梁+混凝土桥面板组成,钢主梁由3片工字型梁和2个小纵梁组成,每隔5 m设一道钢横系梁,混凝土预制桥面板厚25 cm,第一联钢主梁的详细尺寸见表1。钢板组合梁很大程度上降低了结构高度,改善了结构外形,有效解决了传统中小跨径桥梁稳定性差、易开裂和表观质量难控制问题,钢板组合梁工厂化预制程度高,现场安装工期短,施工环境扰动小。

表1 第一联钢主梁各节段尺寸

1.2 架桥机结构简介

为实现40 m超宽钢主梁整孔架设安装,采用了超宽钢-混组合连续梁专用智能架桥机,长72 m,宽13 m。其主要结构包含2道主导梁,架桥机支腿由临时支腿、前支腿1和2、中支腿、尾支腿,纵行桁车1、纵行桁车2,纵行桁车配备2台16 t电动葫芦,主要结构简介如图2所示。

雷达控制仪:监控横梁距离前支腿3 m时减速,0.5 m时制动停止;红外控制仪:监控前支腿横梁与临时支腿距离,小于2 cm时制动停;纵向防撞器:桁车纵移,触碰防撞器后报警制动停止;横向防撞器:起重天车横移时,触碰防撞器后报警制动停止;急停开关:当因机械故障或指挥不当时,可按急停开关,桥机断电制动停止。

此外超宽钢-混组合连续梁专用智能架桥机与常用架桥机相比有两个不同之处:

a.双前支腿结构设计:通过前支腿依次开启和放下,可使超宽钢主梁安全通过前支腿,保障了钢主梁的节段拼接可在临建场完成,是实现快速绿色建造施工技术的关键因素;同时双前支腿结构在架桥机作业过程有着相互稳固的效果,提高架桥机的稳定性和安全性。

b.智能监控预警系统:基于计算机智能化控制算法和系统,采用红外控制仪、雷达控制仪、速度传感器、位移传感器等对架桥机走行和吊装动作智能识别,是架桥机高空作业安全的保障系统。

架桥机作业前应对起重小车和纵行桁车试车、吊具升降、智能监控预警系统检查,整个施工过程严格遵守《公路钢-混组合桥梁设计与施工规范》,尽可能避免钢主梁的表观质量损伤,严禁发生钢主梁大幅度摆动与架桥机发生碰撞而导致的安全事故发生。

2 超宽钢主梁悬臂拼接方法

2.1 钢主梁挠度计算及现场监测

2.1.1钢主梁挠度计算模型

多主梁钢板组合梁桥先简支后桥面连续,在进行力学模型分析时忽略次要因素。架桥机整孔吊装作业时支点存在高差,尾支腿不参与承担荷载考虑为自由端,中支腿、前支腿的约束方式考虑为中支腿、双前支腿铰支的三次超静定钢架模型,任意截面抗弯刚度相同,已安装完成的第一跨钢板组合梁约束方式考虑为简支外伸梁模型,如图3所示。

图3 理论计算力学模型简化示意

2.1.2有限元模拟

小纵梁采用型钢Q345qD,型号HW300 mm×300 mm×10 mm/15 mm型热轧H型钢,其余钢主梁受力构件采用Q420qD钢。主梁桥面板采用预制钢筋混凝土结构,混凝土强度等级C50,全桥范围内采用250 mm等厚构造,预制桥面板横向受力钢筋直径为20 mm;负弯矩区纵向受力钢筋直径采用25 mm,其它区域纵向受力钢筋直径16 mm,湿接缝中顺桥向钢筋直径16 mm。直径小于22 mm采用HRB400钢筋,直径大于22 mm采用HRB500钢筋。根据桥结构设计尺寸,采用ABAQUS建立已安装跨钢梁有限元模型,计算如图4所示。

图4 已安装跨钢梁挠度有限元计算

2.1.3已安装跨主梁挠度现场监测

为保证主梁拼装线形及受力满足设计要求,同时达到悬臂精准、快速拼接的目的,整孔吊装过程中采用全站仪对钢主梁的竖向挠度进行监测。挠度以新平河特大桥左幅第一联的钢主梁的变形监测为例,选取主梁每跨跨中截面、支点截面及四分点截面,每个截面共布置3个测点,分别位于3片工字钢主梁上。在吊钢梁整孔架设时,监测已安装跨挠度变化,为悬臂的精准拼接提供数据支持,从而达到高质量、高效率的施工。

测点编号X-Y中,X表示主梁横向位置,L、M、R分别表示左边主梁、中主梁、右边主梁;Y表示节点所在主梁纵向位置,1、2、3、4、5分别表示所在跨的0、L4、2L4、3L/4、L处,每个测点测量3次取其平均值见表2。

表2 不同测点钢梁挠度

2.1.4结果分析

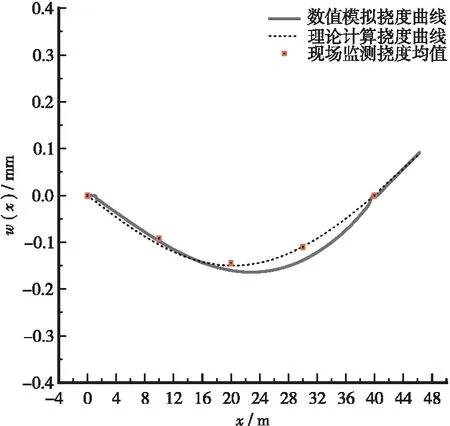

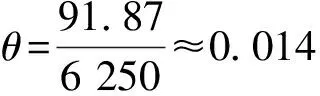

现场监测结合数值模拟结果和理论模型的计算结果,分析整孔吊装时已安装跨钢主梁位移变形情况。数值模拟结果表示已安装跨钢主梁挠度最大值为-164.62 mm、悬臂端挠度为91.87 mm,通过图3中简化力学模型得出已安装跨钢主梁挠度最大值为149.54 mm、悬臂端挠度为88.58 mm。根据钢主梁挠度曲线图认为数值模拟和理论模型计算的吻合度较高,现场挠度监测平均值及理论模型计算挠度曲线如图5所示,认为把智能架桥机简化为具有高程差的三次超静定钢架模型、把已安装跨钢主梁简化为简支的外伸梁具有可行性。

图5 钢主梁挠度曲线图

图6 待拼接跨吊点位置示意

2.2 悬臂拼接方法

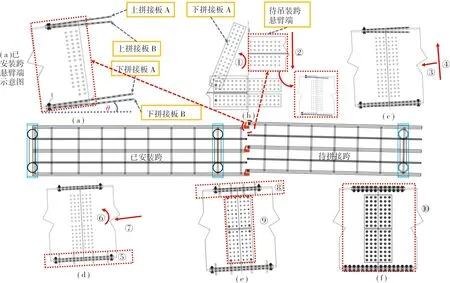

超宽钢主梁整吊装使用高强螺栓进行两跨钢主梁的高空悬臂拼接作业时需要精准对接螺栓孔,超宽钢主梁移动时严禁与架桥机发生碰撞,且作业环境复杂、空间狭小,从而需要制定适用的施工工序。基于理论计算、数值模拟分析和现场监测试验结果,给出超宽钢主梁整孔吊装时悬臂拼接主要步骤如下(见图7)。

图7 悬臂拼接工序示意图

a.如图7(b)所示,打开已安装钢梁悬臂接头的上、下拼接板A,为避免纵行桁车2的天车左右移动时与已安装跨钢梁发生碰撞,待拼接钢梁悬臂端就位时高度应低于已安装钢梁高度约20 mm,完成整孔吊装准备工作。

b.如图7(c)所示向左移动悬拼钢梁3道钢主梁接头与已安装钢梁悬拼接头初步对齐后合上上下钢梁拼接板A,纵行桁车2先微动后移使钢梁螺栓孔与拼接板A的螺栓孔初步对齐,纵行桁车2天车再提升钢梁使两钢梁悬拼接头水平后校对下拼接板B螺栓孔,两端安装临时螺栓使下拼接板A和B贴近钢梁下底板。

c.如图7(d)所示钢梁悬拼接头底板拼接处打入冲钉,使得钢梁底板、下拼接板A和B螺栓孔位对齐。纵行桁车1 d车提升钢主梁,使得吊装点初始高度差控制在200 mm,再根据拼接面缝隙大小缓慢提升,使得钢梁悬拼接头顶板螺栓孔对孔,对孔后安装临时螺栓。

d.如图7(e)所示钢梁悬拼接头顶板拼接处打入冲钉,使得钢梁顶板、上拼接板A和B螺栓孔位对齐。关于腹板拼接先安装4棵拼接板边角处临时螺栓,打入8棵冲钉,完成螺栓对孔。

e.如图7(f)所示确保所有螺栓对孔完毕后,从中心向四周安装高强螺栓,逐步替换临时螺栓及冲钉,完成3道钢梁悬拼,最后拼接两道小纵梁。

2.3 预制混凝土板吊装方法

钢主梁安装完成后吊装预制混凝土板,吊装前清理剪力钉槽口混凝土和桥面板边线多余混凝土,对于存在缺陷的桥面板及时修补和修饰。为提高混凝土板的运输及吊装施工效率,在预制加工时设定4个吊点,为钢丝绳或吊带提供固定的位置,吊点位置见图8。单块预制混凝土板重为10.5 t,根据图8设计位置逐块吊装,纵行桁车配备的16 t电动葫芦可以实现混凝土板的快速吊装,具体施工步骤如下:

(a)运输预制混凝土板

a.桥面板运输:桥面板吊放在轨道运梁平车上运输至架桥机尾支腿处,吊放2层,放置3排,共6块,运输桥面板时应根据桥面板型号及安装位置进行运输。

b.吊装桥面板:桥面板安装时采要按照设计图纸进行安装,安装时采用φ48钢管做导向管,调整桥面板位置及作为桥面板下放的定位导向装置。桥面板吊装时应先进行试放,判断否存在钢筋碰撞现象,对于湿接缝钢筋处存在位置冲突的钢筋,采用锤击的方式调整钢筋位置。

3 整孔吊装技术

具有双前支腿结构和智能监控预警系统的超宽钢-混组合连续梁专用智能架桥机应用,为实现中小跨径超宽钢板组合梁桥整孔吊装提供保障,2.2节中给出了钢主梁拼接的详细施工步骤,现给出钢主梁临建场拼接、钢主梁运输、架桥机喂梁和吊装等施工方法。其现场施工如图9所示。

(a)钢主梁节段拼接

a.临建场拼接。

钢梁预制节段通过高强度螺栓组连接组成超长工字钢主梁,连接完成后需进行整孔工字钢主梁的线形复测,测量钢梁的平面线形、横坡和长度。临建拼装场使用采光大棚覆盖确保拼装场室内环境干燥,配置80 t龙门吊两台,钢构件轨道运输小车2台,轨道运梁车2台。设置满足钢梁线形、预拱度和横坡可调要求的专用拼装台座,台座由型钢台座、撑螺杆、钢板梁及橡胶支垫组成。

b.钢主梁运输。

超宽整体钢梁运输采用轨道式,配套运梁装备具有自动调节功能,包含水平调节装置和竖向调节装置,能够有效消除运梁中纵坡、斜坡和左右转弯对整体钢梁结构的影响。钢梁运输时两台轨道运梁车同时起步运梁,运输过程全程监测运输车速度是否一致、是否脱轨,钢主梁转向角度是否过大,轨道行走时是否存在滑移现象,确保整个运输过程平稳可控,轨道轨距采用GPS测量控制。

c.喂梁。

采用具有水平和竖向自动调节装置的轨道式运梁小车安全平稳地运输整孔钢主梁至架桥机尾部,前天车提梁,纵桁车与轨道运梁车同步前移至钢梁后起吊点,后起重天车提起钢梁,前后天车前行完成喂梁工作。

d.整垮钢梁吊装。

整孔超宽钢主梁安全通过智能架桥机双前支腿,下放至指定拼接位置,整个过程中应严格控制前后天车运行速度,尽量避免钢主梁发生摆动,是整孔吊装实现的关键工序。

e.钢梁悬臂拼接。

高空作业通过高强螺栓拼接两孔超宽工字钢主梁,是整孔吊装施工最复杂、难度最大的工序,在2.2节做出详细讨论。

f.预制桥面板安装。

按照施工方案逐块吊装钢筋混凝土预制板到指定位置,并完成湿接缝的浇筑。

4 结论

以新平河特大桥河为工程背景,本文详细阐述了钢板组合梁的结构形式,总结了钢板组合梁桥的优缺点,描述了智能架桥机的组成结构。基于挠度计算值结合数值模拟研究和现场挠度监测试验,研究中小跨径超宽钢板组合梁桥整孔吊装技术,并阐述喀斯特山区多主梁钢板组合梁整孔吊装的详细施工方法。主要总结如下:

a.架桥机简化为具有高程差的三次超静定钢结构模型,整孔吊装时已安装跨钢主梁计算挠度曲线与数值模拟结果趋势一致,与现场挠度监测平均值相吻合,为悬臂精准快速拼接作业提供数据支持。

b.山区中小跨径钢板组合梁桥采用整孔吊装技术可提高施工效率、缩短工期且经济优势明显,具有双前支腿结构智能架桥机是实现整孔吊装超宽钢板组合梁桥的基础保障,悬臂拼接时严格控制架桥机桁车运行速度避免钢主梁与架桥机发生碰撞。

c.悬臂精准拼接是实现钢主梁整孔吊装的关键,当钢主梁两个吊点高度差为200 mm时有利于悬臂端精准、高效拼接。