聚氨酯改性沥青制备工艺参数及其老化性能研究

张海伦, 李博宇, 牛 鑫, 薛金顺

(1.镇江市综合交通事业发展中心, 江苏 镇江 212004; 2.湖北文理学院, 湖北 襄阳 441053)

随着交通基础设施建设的持续推进,路面工程的使用性能及其耐久性成为人们关注的焦点,加之重载、超载车辆增加,极端天气频发,对路面的使用性能提出了更高要求[1],而沥青混合料作为路面工程中应用最为广泛的面层材料,其使用性能及耐久性对路面长期性能至关重要[2]。为提升沥青混合料的使用性能,研究人员多采用聚合物改性来改善沥青胶结料性能,从而提升沥青混合料的品质[3]。聚氨酯作为一种高分子材料,因其良好的稳定性、耐化学性及力学性能,在涂料、封闭剂、泡沫塑料等领域应用广泛,近年来也被用于沥青改性[4]。聚氨酯与基质沥青的结合可将其优异的弹性性能赋予基质沥青,这既对长期承受车辆反复荷载的沥青路面大有裨益,也对提升沥青路面的使用寿命具有重大意义[5]。房明等[6]通过改变合成参数制备聚氨酯预聚物,并分析各参数对聚氨酯改性沥青性能的影响,进而确定预聚物的合成工艺;郭桂宏等[7]通过文献分析,得出聚氨酯可降低改性沥青针入度,提高软化点和延度;陈芳等[8]对聚氨酯改性沥青与SBS改性沥青的相容性能进行了研究;李彩霞[9]分别采用基质沥青、SBS改性沥青和不同聚氨酯掺量的改性沥青制备了沥青混合料试件,并对其进行了马歇尔稳定度试验及浸水马歇尔试验,发现聚氨酯的加入会使沥青混合料的水稳定性下降;郭根才等[10]研究了不同养护时间对聚氨酯改性沥青混合料性能的影响,结果表明60 ℃时30 d为混合料最佳养护条件。既有研究主要针对聚氨酯改性沥青组成及其性能开展,而对聚氨酯改性沥青及其混合料老化性能的研究较少。为此,本文基于聚氨酯改性沥青制备工艺,分析了聚氨酯掺量对改性沥青性能的影响,并对聚氨酯改性沥青的老化性能进行研究,以期为聚氨酯改性沥青在道路工程中的应用提供参考。

1 原材料及试验方案

1.1 原材料

1) 沥青

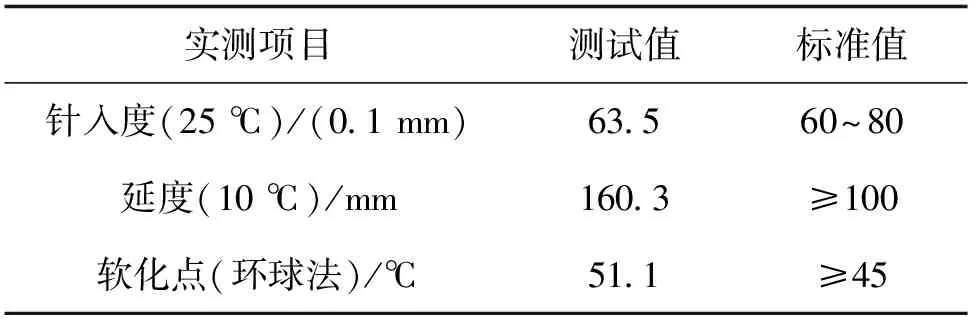

选用70#基质沥青,按照规范要求测试其技术指标,见表1。

表1 基质沥青技术性质

2) 聚氨酯

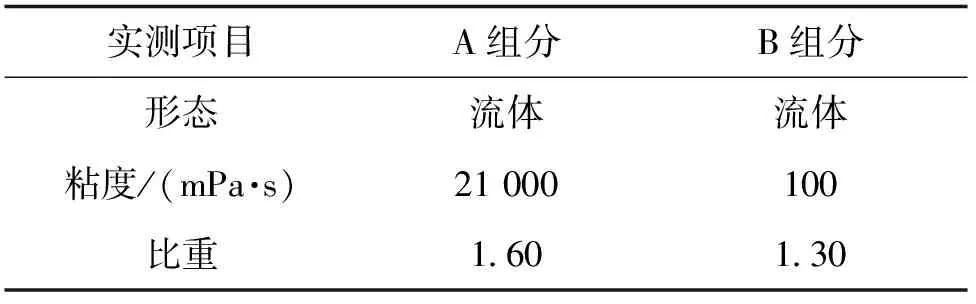

选用聚氨酯为双组分聚氨酯材料,其A组分为主剂、B组分为固化剂,如图1所示,其技术性质见表2。试验过程中,按A组分∶B组分为4∶1的质量比进行掺配。

图1 聚氨酯材料

表2 聚氨酯技术性质

1.2 聚氨酯改性沥青的制备

1) 将基质沥青分别加热至制备温度后,加入一定掺量的聚氨酯,保持制备温度不变;2) 用高速剪切仪充分剪切至规定反应时间,并在120 ℃环境下存储试验规定时间;3) 采用规范方法测试改性沥青性能(针入度、软化点和延度)[11]。制备工艺参数选择见表3。

表3 聚氨酯改性沥青制备工艺参数

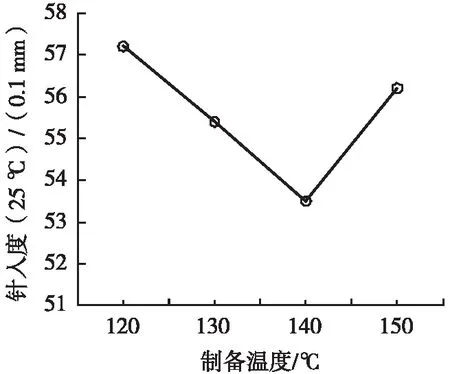

2 聚氨酯改性沥青制备工艺参数对其性能影响研究

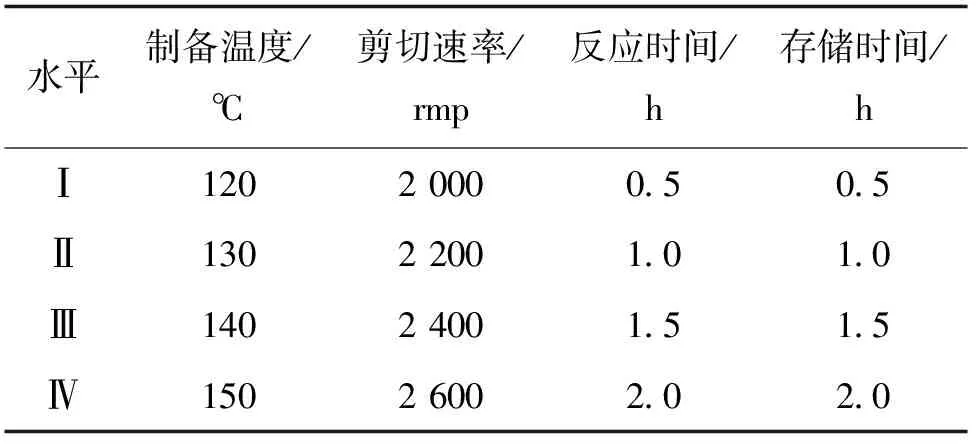

基于表3制备工艺参数,通过正交试验研究聚氨酯改性沥青制备过程中制备温度、剪切速率、反应时间、存储时间等参数对其性能影响,从而优选聚氨酯改性沥青的制备工艺。试验过程中,聚氨酯改性沥青中聚氨酯掺量为5%。正交试验设计及及其测试结果见表4。

表4 正交试验设计及其性能测试结果

根据表4正交试验结果,计算各试验因素(制备温度、剪切速率、反应时间、存储时间)的极差及各试验水平(水平Ⅰ、水平Ⅱ、水平Ⅲ、水平Ⅳ)下的平均值,分析制备工艺对聚氨酯改性沥青性能的影响。

2.1 针入度影响

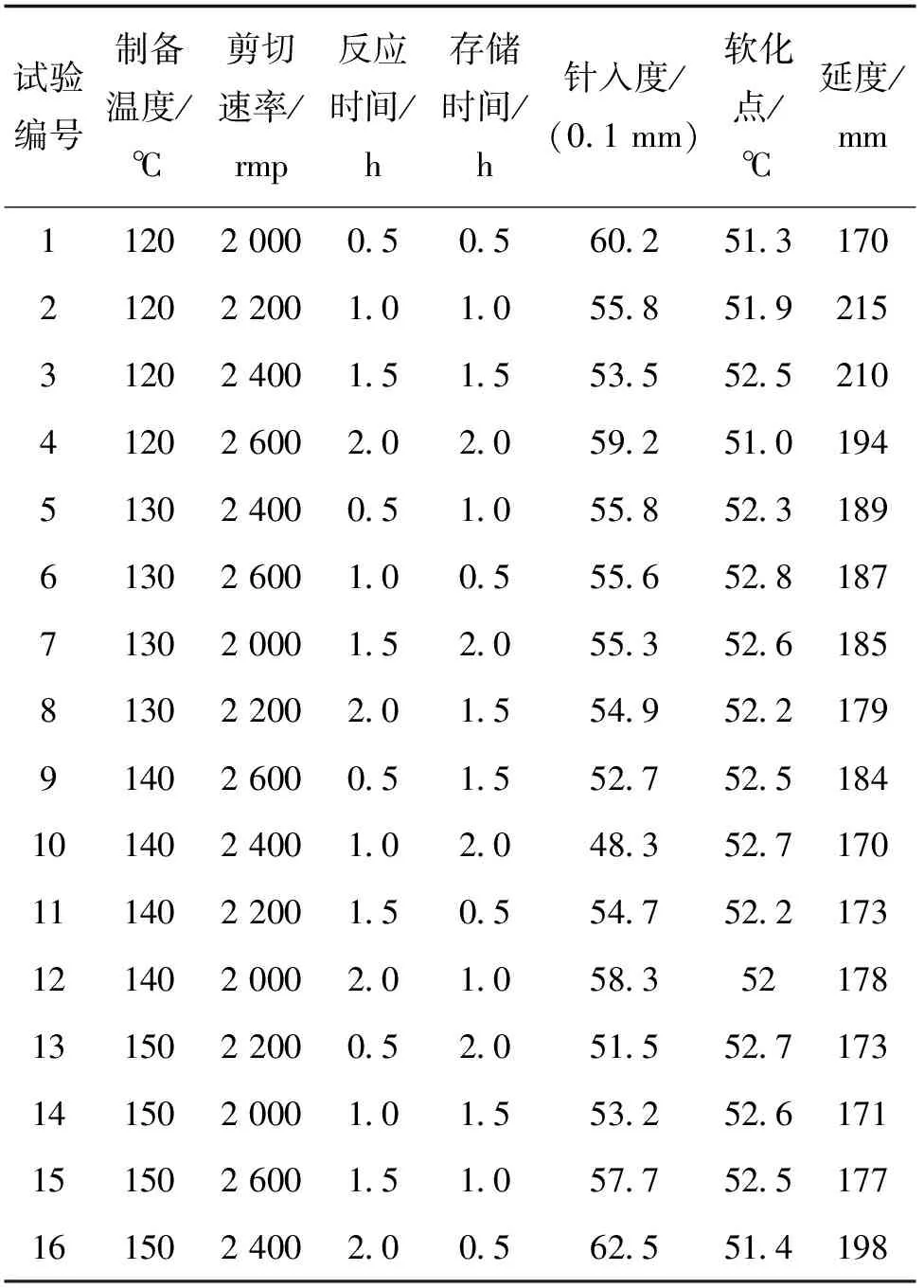

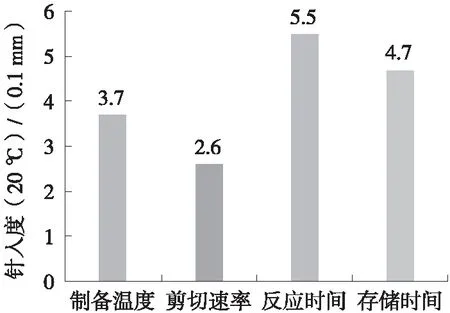

不同制备工艺参数下,聚氨酯改性沥青针入度的极差如图2所示,而不同制备工艺参数对聚氨酯改性沥青针入度的影响规律如图3所示。

图2 聚氨酯改性沥青针入度的极差

(a) 制备温度对针入度影响

由图2可知,制备工艺中反应时间和存储时间对聚氨酯改性沥青针入度的影响程度最大,而剪切速率对其影响最小。

由图3(a)可知,随着制备温度升高,改性沥青的针入度呈先降后增趋势,当制备温度为140 ℃时针入度值最小,表明此时聚氨酯改性沥青的粘稠度大、沥青较硬。这是因为聚氨酯中的异氰酸酯不仅可与沥青质中的酸酐和羧酸反应,还可与沥青中含氮、氢、氧的基团反应形成氢键,增强沥青的强度和耐久性。由图3(d)可知,随着存储时间增加,改性沥青的针入度呈下降趋势,且存储时间大于1.5 h后,改性沥青的针入度变化不大,表明此时改性沥青固化完成[12]。另外,随着剪切速率和反应时间的增加,改性沥青针入度均呈先降后增趋势,当剪切速率为2 200 rmp、反应时间为1 h时针入度值最小。

2.2 软化点影响

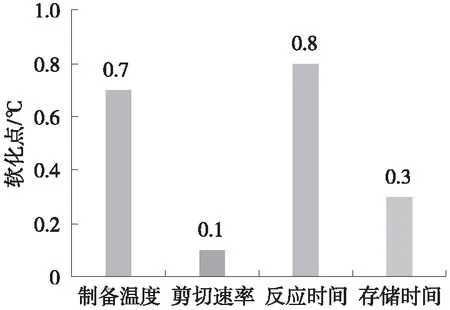

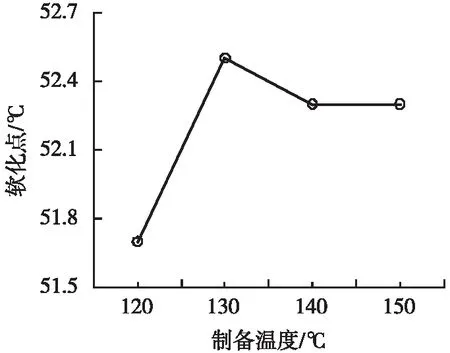

不同制备工艺参数下,聚氨酯改性沥青软化点的极差如图4所示,而不同制备工艺参数对聚氨酯改性沥青软化点的影响规律如图5所示。

图4 聚氨酯改性沥青软化点的极差

(a) 制备温度对软化点影响

由图4可知,制备工艺中制备温度和反应时间对聚氨酯改性沥青软化点的影响程度最大,而剪切速率对其影响最小[13]。

由图5可知,随着制备温度、剪切速率、反应时间及存储时间的增加,聚氨酯改性沥青的软化点均呈先增后降趋势,其中,制备温度为130 ℃、剪切速率为2 200 rmp、反应时间为1.0 h、存储时间为1.5 h时,软化点出现极值。

2.3 延度影响

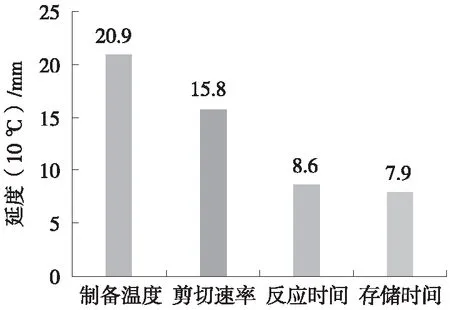

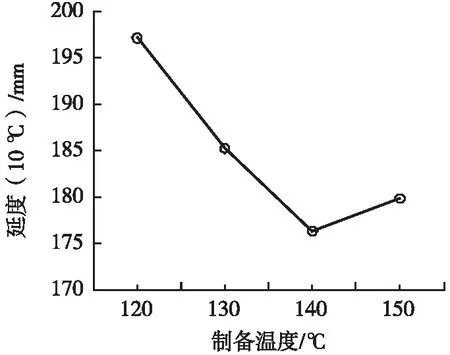

不同制备工艺参数下,聚氨酯改性沥青延度的极差如图6所示,而不同制备工艺参数对聚氨酯改性沥青延度的影响规律如图7所示。

图6 聚氨酯改性沥青延度的极差

(a) 制备温度对延度影响

由图6可知,制备工艺中制备温度和剪切速率对聚氨酯改性沥青延度的影响程度最大,反应时间和存储时间对其影响相近。

由图7(a)可知,随着制备温度升高,改性沥青的延度呈先降后增的趋势,当制备温度为140 ℃时延度值最小,这与制备温度对改性沥青针入度的影响规律一致。由图7(b)可知,随剪切速率增加,改性沥青的延度则呈先增后降的趋势,当剪切速率为2 400 rmp时延度值最大。

综合制备工艺对聚氨酯改性沥青3大指标的影响规律,推荐聚氨酯改性沥青的最优制备工艺参数为:制备温度为120 ℃、剪切速率为2 400 rmp、反应时间为1.0 h、存储时间为1.0 h。

3 聚氨酯掺量对改性沥青性能影响

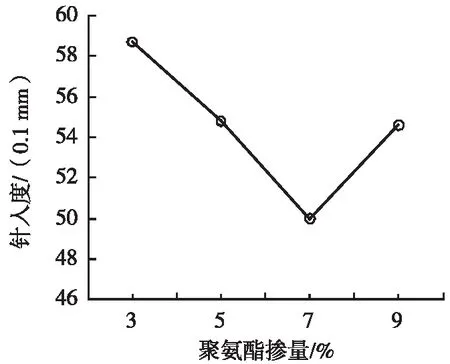

在优选聚氨酯改性沥青制备工艺参数基础上,研究聚氨酯掺量(3%、5%、7%、9%)对改性沥青性能影响。聚氨酯掺量对改性沥青3大指标的影响规律如图8所示。

(a) 聚氨酯掺量对针入度影响

由图8可知,随着聚氨酯掺量的增加,聚氨酯改性沥青的针入度呈先降后增趋势,而软化点和延度则呈先增后降趋势,当聚氨酯掺量为7%时出现极值。主因是:1) 聚氨酯具有线性大分子结构,可与沥青中的自由基发生交联作用,提高改性沥青的稳定性;2) 聚氨酯良好的溶解性,可使其与沥青中的油脂、芳香烃等成分混溶,从而改善沥青的流动性、降低黏度[14-15]。但聚氨酯掺量过大,会导致沥青的物理性质产生变化,其延性和剪切能力降低,且过量的聚氨酯会影响聚氨酯与沥青的反应效果,从而降低材料的改性效果。

4 聚氨酯改性沥青老化性能研究

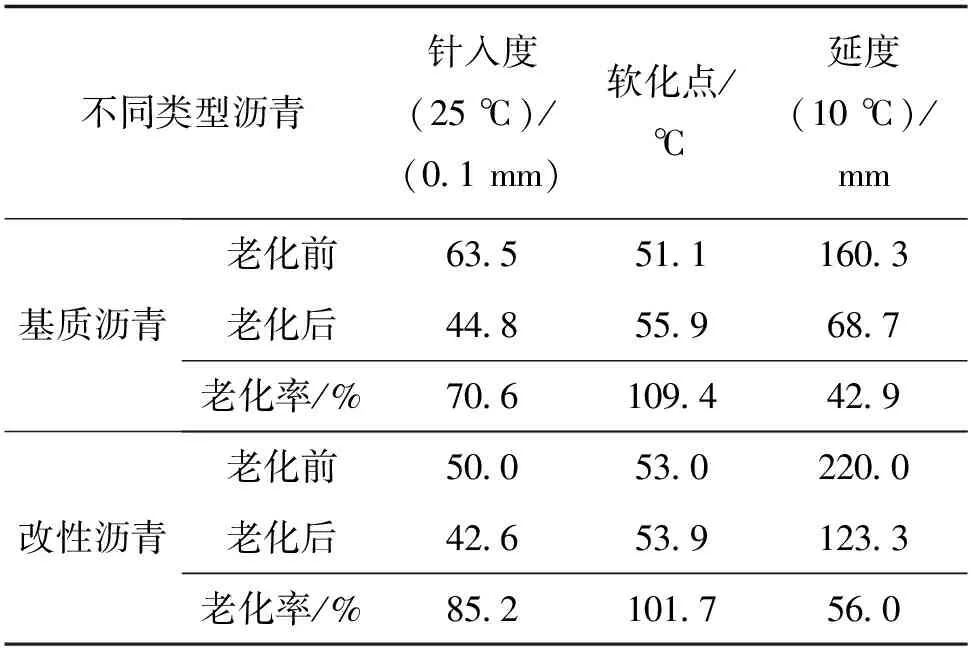

聚氨酯改性沥青老化前后性能测试结果见表5。

表5 不同类型沥青老化试验测试结果

由表5可知,基质沥青和聚氨酯改性沥青老化后,针入度和延度均降低、软化点均升高,其中基质沥青老化后针入度值下降了29.4%、延度值下降了57.1%、软化点值升高了9.4%;而聚氨酯改性沥青老化后针入度值下降了14.8%、延度值下降了44.0%、软化点值升高了1.7%。即相较基质沥青,聚氨酯改性沥青老化后的3大指标变化幅度较小,主因是聚氨酯与沥青中组分发生物理、化学作用,使得沥青中氢键增多,增强了沥青的强度和耐久性,改善了材料的流动性、黏度,提高了材料的施工性和抗老化性能[16]。

5 结论

本文研究了聚氨酯改性沥青制备工艺参数对其3大指标的影响规律,并分析了聚氨酯掺量及老化对聚氨酯改性沥青性能的影响,得出如下结论:

1) 综合制备工艺对聚氨酯改性沥青3大指标的影响规律,推荐聚氨酯改性沥青的最优制备工艺参数为:制备温度为120 ℃、剪切速率为2 400 rmp、反应时间为1.0 h、存储时间为1.0 h。

2) 随着聚氨酯掺量的增加,聚氨酯改性沥青的针入度呈先降后增的趋势,而软化点和延度则呈先增后降的趋势,当聚氨酯掺量为7%时出现极值。

3) 相较基质沥青,聚氨酯改性沥青老化后的3大指标变化幅度较小,针入度和延度值分别降低了14.8%、44.0%,软化点值升高了1.7%。